660 MW 超临界机组主蒸汽控制逻辑优化

张俊杰

(苏晋塔山发电有限公司,山西 大同 037000)

在超临界直流燃煤机组中,主蒸汽温度控制为机组运行中极为重要的一个主要自动控制系统,由于缺少汽包的巨大蓄热能力辅助调节,只有要求燃烧、风量及给水控制能够与减温水互相之间完美配合,才能够保障在自动控制状态下主蒸汽不超温,且能够充分满足机组负荷变化时对主蒸汽温度的要求。某发电厂锅炉为哈尔滨锅炉厂有限责任公司生产的具有超临界参数、一次中间再热、单炉膛、平衡通风、四角切圆燃烧、固态排渣、紧身封闭、全钢构架等特点的∏型直流锅炉。同步建设烟气脱硝装置。单元机组具有一定的调峰能力,其调峰范围为40%~100%机组额定出力。

1 控制逻辑情况概述

该发电厂共2台机组,由主机控制系统(DCS)和公用系统构成。DCS系统采用艾默生公司OVATION控制系统,其中模拟量控制系统(MCS)包括协调控制系统、燃料及送风控制系统、磨煤机A-F风温/风量控制系统、炉膛负压及一次风压控制系统、主/再热汽温控制系统、给水控制系统、除氧器/热井水位控制系统、杂项温度控制系统及其他单回路控制系统的控制。

2 主蒸汽控制系统需要解决的问题

根据1年来的机组运行状况及发现的问题,须针对性解决的主要问题如下。

给水自动问题:水量超调量太大;加减负荷速率过快时给水跟踪较差;加减负荷幅度大的情况下协调调水跟踪不好;降负荷水减得快;低负荷工况下负荷波动协调跟踪慢,水冷壁、分隔屏易超温。

减温水问题:过、再热器减温水调门响应速度太慢,线性差,跟踪慢。

给水控制优化:中间点温度投自动运行时,调节长时间跟踪不到位;中间点温度偏置作用很小;协调对中间点温度跟踪不太好。

煤量问题:加减负荷,煤量超调量大;高负荷工况时,降负荷快的情况下协调调水跟踪不好,煤量跟踪慢,减煤少,致使水少煤多,锅炉易超温。

风量问题:风量自动跟踪性能较差;总风量跟踪不太好。

3 主蒸汽控制逻辑优化过程

3.1 给水自动问题

给水泵再循环阀原有逻辑框架可以满足流量调节功能的发挥,但因设定值内部限值设置的下限较高,因此运行人员在启动初期投自动时,可能会出现设定值与被调量之间存在较大偏差,比例作用较为强烈,阀门动作太快,使得运行人员不敢投自动。释放设定值内部下限的设置,使之能与当时运行时的流量形成跟踪,可排除在投自动切换瞬间造成瞬时偏差较大,阀门动作太快的故障,以顺利处理好给水自动控制的问题。

3.2 送风回路整定

在送风指令回路上增加2阶惯性环节时间。这样的逻辑设计可以让风量去拟合煤量的变化和燃烧过程,有利于减缓风量变化,减小机组主蒸汽温度波动幅度,从而进一步减少机组在动态时过热和再热减温水的使用量,也对锅炉燃烧的飞灰含碳量的降低有利。

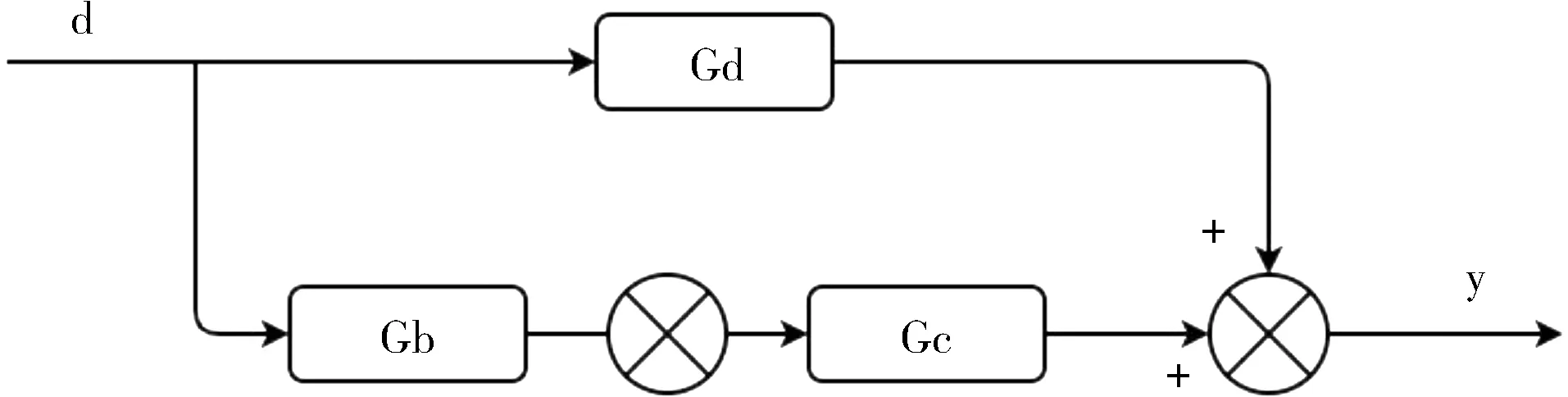

对送风控制系统PID调节器参数进行微调,加入负荷变化微分对送风控制系统的前馈作用(见图1),在变负荷初期增强燃烧;重新整定送风控制系统PID调节器参数,增强比例积分作用,提高实际风量与风量指令之间的跟踪速度。加入主蒸汽压力微分对给水系统的前馈作用,在主蒸汽压力发生变化初期,可优先于锅炉主控对压力进行微小的修正。

图1 负荷变化微分对送风控制系统的前馈作用

3.3 锅炉壁温频繁超温

3.3.1 存在问题

机组运行在中高负荷区间时,屏式过热器有个别温度点存在频繁的超温现象,考虑到小指标考核问题,运行人员需要经常关注屏式过热器的壁温,浪费了大量的精力去操作减温水,影响运行人员的工作效率。

3.3.2 问题分析

先与运行人员沟通,再调取曲线观察后发现,确实有个别壁温点在温度变化时比相邻的壁温点温度要高,与检修沟通后也排除了是原件或测量问题导致的温度偏高。在逻辑优化时,只能逻辑模仿运行人员操作过热器一级减温水的操作模式,试图通过一级减温水去压低即将超温的屏式过热器温度,并对给水中间点温度控制PID调节器参数进行优化,从上游也做一些改善。

过热器一级减温水现有串级回路,只能调节二级减温水入口的温度,而无法顾及屏式过热器超温的问题。给水中间点温度控制PID调节器参数不合适,调节速度响应过慢,在中间点温度发生变化时,未能及时地加减水。

3.3.3 优化内容

针对屏式过热器易超温的个别点,将其变化率引入逻辑中,当该点温度升速率较高且温度达到某个高I值的时候,或者不看升速率而温度达到某个高II值的时候,对应的一级减温水预开一定的开度,持续10 s后判断,如果温度仍然高,继续再开10 s,如果温度降到报警值以下,则取消预开度。并且引入给水流量的微分作用,在给水流量下降较快时,预开一级减温水[1]。给水中间点温度PID调节器参数整定,比例积分作用太弱,会导致中间点温度调节速度跟不上。

3.4 过热器减温水问题

存在问题:过热器一、二级减温水调门响应速度太慢,线性差,跟踪慢。

问题分析:过热器一级减温水主副PID调节器参数较弱,导致一减的调节效果较差。过热器二级减温水阀门线性度差,经过调取阀门开度与流量的历史曲线发现,开度在23%以下时几乎没有流量,23%以上流量突增。

逻辑优化内容:重新整定过热器一级减温水主副PID调节器参数,加强PID副调节器调节速度。过热器的二级减温水存在的问题,则需要优先考虑从机务角度来解决,主要是先把减温水阀门的特性曲线解决好,然后再进行控制逻辑的参数优化,因为一切自动都是基于设备状态良好,可调空间充裕[2],这样才能够从根本上解决问题。

3.5 中间点温度控制问题

存在问题:中间点温度偏置作用很小;中间点温度跟踪不满足要求。

问题分析:中间点温度偏置作用很小、中间点温度跟踪不好,均由中间点温度控制系统PID调节器参数不合适所致,当中间点温度发生变化时,对给水控制系统的校正量较小、较慢。

优化内容:重新调整煤水比函数,合理设计各负荷段煤水比控制逻辑,实现全负荷段中间点温度的平稳控制,接着对中间点温度控制系统PID调节器参数进行整定,以增强调节幅度及调节速率,即增加到原来的2~3倍,这样使之满足中间点温度变化时的跟踪情况。

3.6 给水自动问题

在之前优化协调控制逻辑时的主蒸汽压力波动项目中,已将负荷微分作用于锅炉主控前馈的量改小[3],并且把作用于燃料主控的前馈量删除。此次则通过优化给水控制系统PID调节器参数,提高了加减负荷速率过快或加减负荷幅度大的情况下给水的跟踪速度。本次暂未针对降负荷水减得快而对给水控制系统进行修改。

3.7 煤量问题

在之前优化协调控制逻辑时的主蒸汽压力波动项目中,已将负荷微分作用于锅炉主控前馈的量改小,并且把作用于燃料主控的前馈量删除。本次优化过程将负荷微分作用于锅炉主控前馈的量在减负荷方向上放大,修改锅炉侧煤量微分信号,实现变参数控制,通过变负荷速率、负荷变动幅值及主蒸汽压力偏差等情况的变化控制锅炉侧煤量微分信号,以匹配实际热负荷变化,使锅炉在减负荷动作中能更加迅速地将煤量减少[3],以抑制因汽轮机调门快速关小带来的主蒸汽压力升高问题。

4 逻辑优化后运行的注意事项及建议

4.1 过热器减温水操作问题

当机组因锅炉吹灰、机组背压变化较快等因素发生温度突然上涨且升速率较快,存在超温风险时,运行人员操作减温水应提前小幅度改变偏置设定,不能等到温度已经非常接近超温值的时候,才快速将减温水调门全开,试图降温[4]。因为过热器减温水取自给水主路,瞬间全开减温水调门会导致给水主路发生短暂的抢水现象,使主给水波动,这样不仅增加了给水泵的负担,也会影响中间点温度控制的稳定性,对温度产生较大的扰动。其次,该区域的温度响应较为滞后,全开减温水调门时,如果关慢时了,可能造成温度下降过快,这时又不得不快速关闭减温水调门,同样也不利于温度的稳定。建议在发现温度升速率较快时,可以提前预开一定的开度进行降温,当温度升速率减缓时,提前减小减温水调门开度,这样可以避免因人为操作导致的温度内扰。

4.2 给水中间点温度操作问题

给水中间点温度受给水流量控制,机组升降负荷、背压变化、快速操作减温水调门等多种因素都可能造成中间点温度的波动,现在新加入的给水对压力偏差的修正同样也影响着中间点温度。运行人员干预中间点温度控制系统,多数时间是针对水冷壁温度上涨较快,同样过热器减温水操作也面临类似的问题,操作幅度若太大,有时会出现瞬间加入100余t的情况,这种操作虽然能将突然变化的中间点温度升高抑制住,但是对给水影响主蒸汽压力非常灵敏的直流炉来说,这样的瞬间扰动无疑是巨大的,突然加入的给水会将主蒸汽压力瞬间顶高,对整个锅炉的稳定会造成扰动。建议在操作时同样参照过热器减温水的操作模式,提前缓加缓减,以最大程度减小对锅炉压力的影响。

5 总结

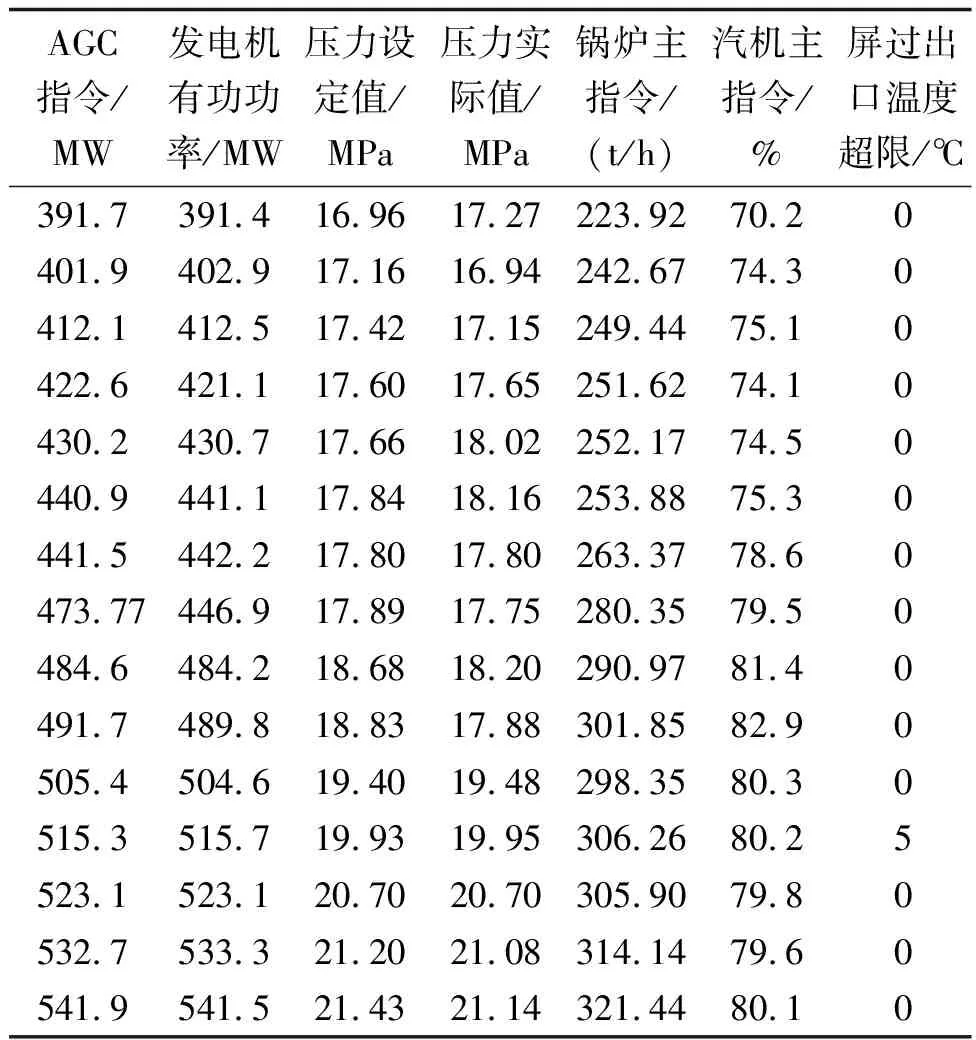

在未进行此项优化前,锅炉屏过壁温频繁超温,调取历史曲线可知,在8 h内超温数十次,而在该机组DCS系统主蒸汽控制系统优化后,在投入机组协调控制状态下,机组在增减变负荷时,机组超温问题已经基本得到了根本性控制。通过调取查阅历史曲线,以及与运行人员沟通,逻辑优化后,同样在8 h内的超温只发生了1次(见表1),切实解决了该机组在自动控制投入运行的情况下主蒸汽频频超温的疑难问题,且在解决了运行人员监视操作工作强度大的同时,也为同类型机组解决同类问题提供了行之有效的参考实例。

表1 优化后降负荷主蒸汽温度统计