仿生楔形阵列制备方法与方向性黏附特性研究

刘彦伟 周 强 潘 豪 李鹏阳 李淑娟

西安理工大学机械与精密仪器工程学院,西安,710048

0 引言

壁虎具有飞檐走壁的本领,它卓越的壁面附着和攀爬能力得益于其脚趾精妙的黏附结构。AUTUMN等[1-2]通过实验证明壁虎超强黏附力源于脚掌上大量刚毛与物体表面的范德华作用力。在壁虎黏附机理的启发下,国内外科研人员开展了大量理论研究和仿生黏附材料制备工艺研究。蘑菇状或柱状仿壁虎黏附阵列具备很高的黏附强度,但在脱附过程中需要克服同样大的黏附阻力[3-6]。壁虎的足部可以实现可控黏附,强黏附性能确保它停靠在壁面上,而易脱附性能则是实现快速高效爬行的关键。

方向性黏附阵列设计是实现仿壁虎可控黏附的主要途径之一。WANG等[7-8]基于双重曝光光刻工艺制备了一种台阶蘑菇状阵列结构,运动方向不同,接触面积不同,所产生的黏附力不同,从而实现方向性黏附,还使用倾斜曝光的方法制备了倾斜蘑菇状阵列来实现方向性黏附。JEONG等[9]使用倾斜等离子体刻蚀的方法制备了具有倾斜和非对称的纤维状黏附阵列。MURPHY等[10]结合倾斜曝光和浸渍技术制备了倾斜蘑菇状阵列。SHI等[11]采用溶剂驱动墨印法制备了具有径向取向的抹刀形微柱阵列。方向性楔形黏附结构较蘑菇状结构简单,可以通过倒模工艺制备。PARNESS等[12]采用多重曝光光刻工艺制备了的楔形阵列模具。DAY等[13]加工了具有楔形空腔结构的蜡模,通过倒模工艺制备了方向性楔形黏附阵列,但蜡模容易损坏且难以重复使用。KERST等[14]通过蜡模制备了PDMS硅胶楔形阵列,然后在硅胶楔形阵列表面溅射钛和铂金,最后通过电镀工艺形成铜模具,工艺过程复杂。TAO等[15]通过超精密单点金刚石切削技术在6061铝块上加工了楔形阵列模具,制备的楔形黏附阵列呈对称的圆环状,切割成很小的面积后,弧形楔形阵列可以近似为直线的楔形阵列。ZHOU等[16]通过超精密金刚石加工技术在碳化钨表面加工了环形楔形阵列模具,研究了楔形结构宽度对黏附性能的影响。

微纳3D打印是一种用于微尺度结构增材制造的技术,与光刻技术等微结构加工工艺相比,能够加工花瓣状、锯齿状等更为复杂的微结构,且具有较高的加工效率,在超疏水、微流控等领域应用广泛[17-19]。

本文针对目前蜡模不能重复使用、光刻和电镀等工艺复杂的问题,提出利用微纳3D打印技术加工具有楔形空腔阵列的树脂模具的方法。选用Ecoflex 00-30硅胶制备出仿生楔形黏附阵列,开展仿生楔形阵列黏附性能实验研究,为进一步优化楔形阵列结构、提高可控黏附性能提供参考,促进仿生干黏附材料在爬壁机器人、太空垃圾清理等领域的实际应用。

1 仿生楔形阵列设计及微纳3D打印模具

1.1 仿生楔形阵列设计

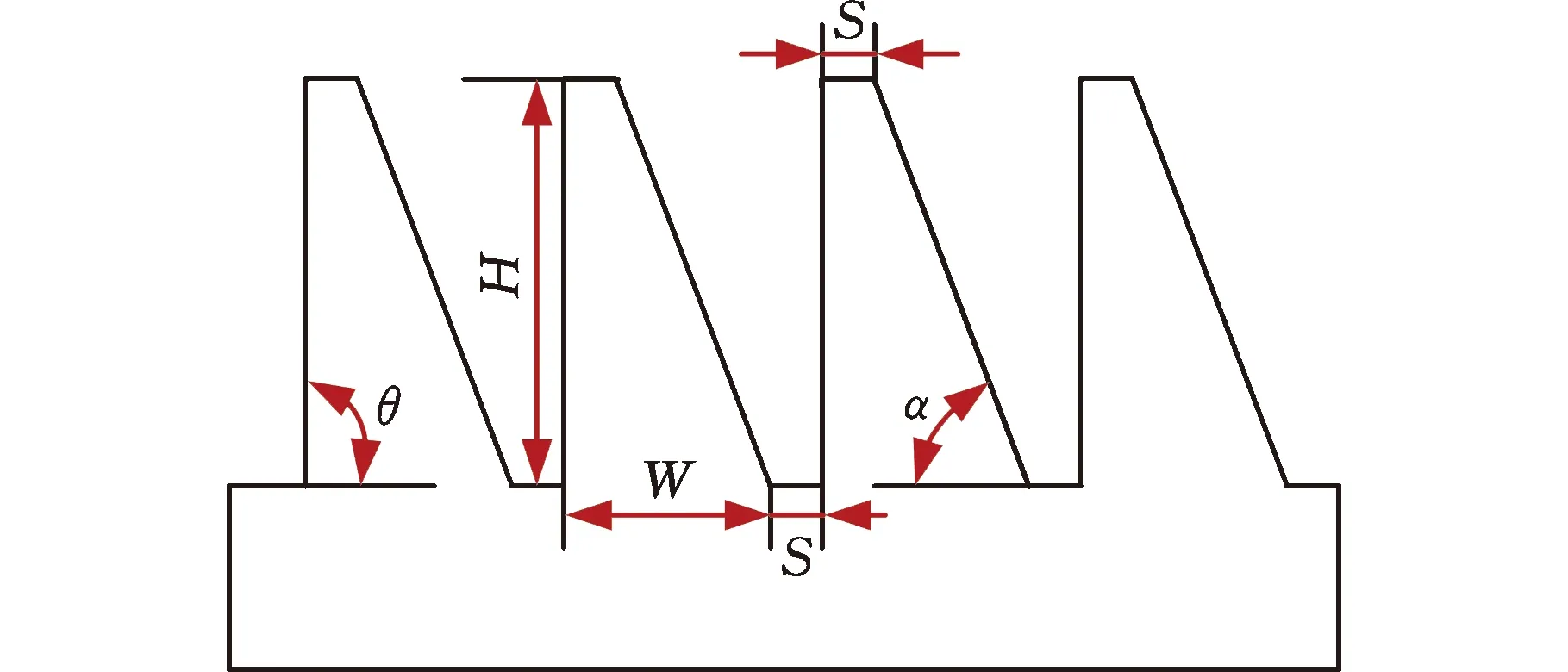

非对称设计是实现楔形阵列方向性黏附的关键。图1所示为本文设计的非对称楔形结构阵列,楔形结构的两条边与基底夹角不同,内倾角α设计为70°,倾斜角θ设计为90°。楔形结构的高宽比越大,结构刚度越小,对目标表面的适应性越好,接触越紧密,但过大的高宽比会导致相邻楔形结构黏结在一起而失效。参考以往研究成果[12-16],本文楔形结构的高宽比设计为2,楔形结构高度H=400 μm,宽度W=200 μm。考虑到3D打印难以加工尖点的特点,楔形结构顶端设计为平顶结构,宽度S=50 μm。

图1 楔形结构设计Fig.1 Design of wedge structure

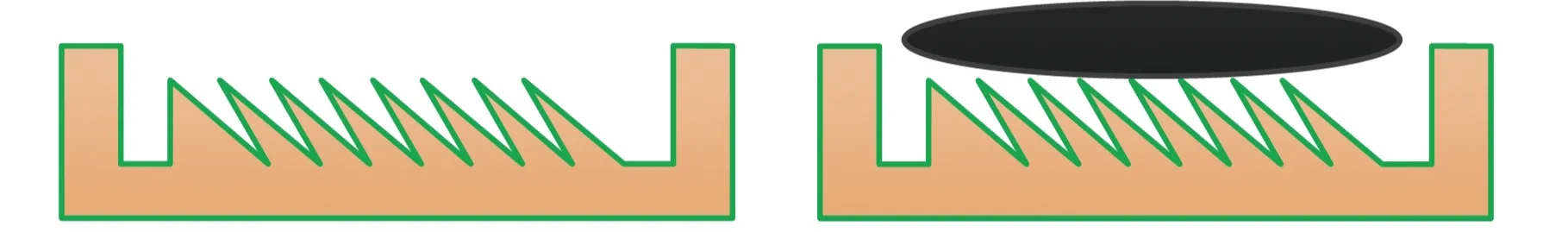

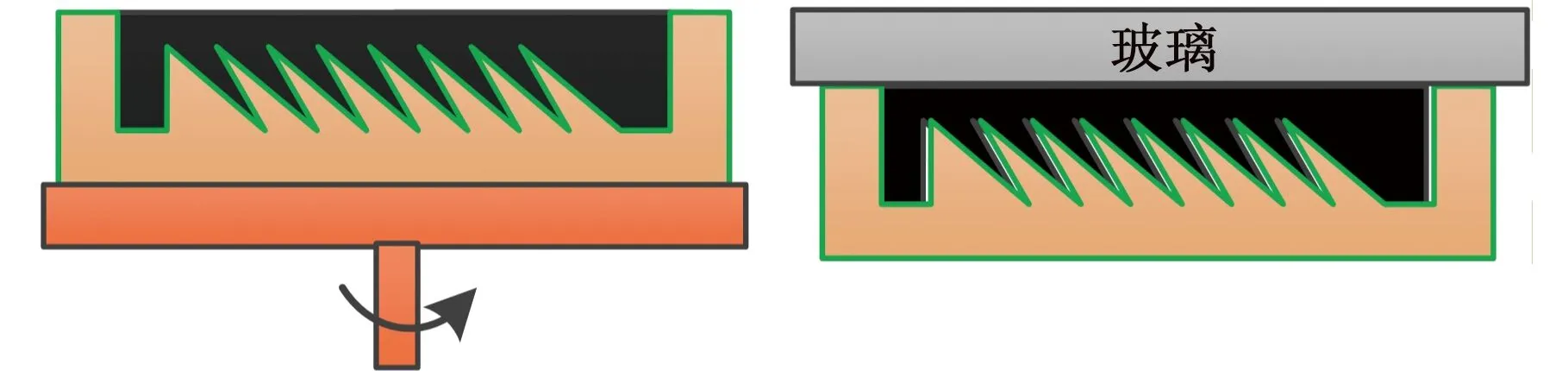

仿生楔形阵列在接触物体表面形成的黏附力与接触面积相关。如图2所示,楔形结构沿其斜面方向(抓取方向)运动时,楔形结构的斜面与物体表面接触,形成较大的接触面积,产生较大的黏附力;楔形结构朝相反方向(释放方向)运动时,楔形结构的竖直面与物体表面接触,形成的接触面积相对较小,产生的黏附力相对较小,进而表现出方向性黏附特性。

图2 楔形结构方向性黏附原理图Fig.2 Directivity diagram of wedge structure

1.2 微纳3D打印模具

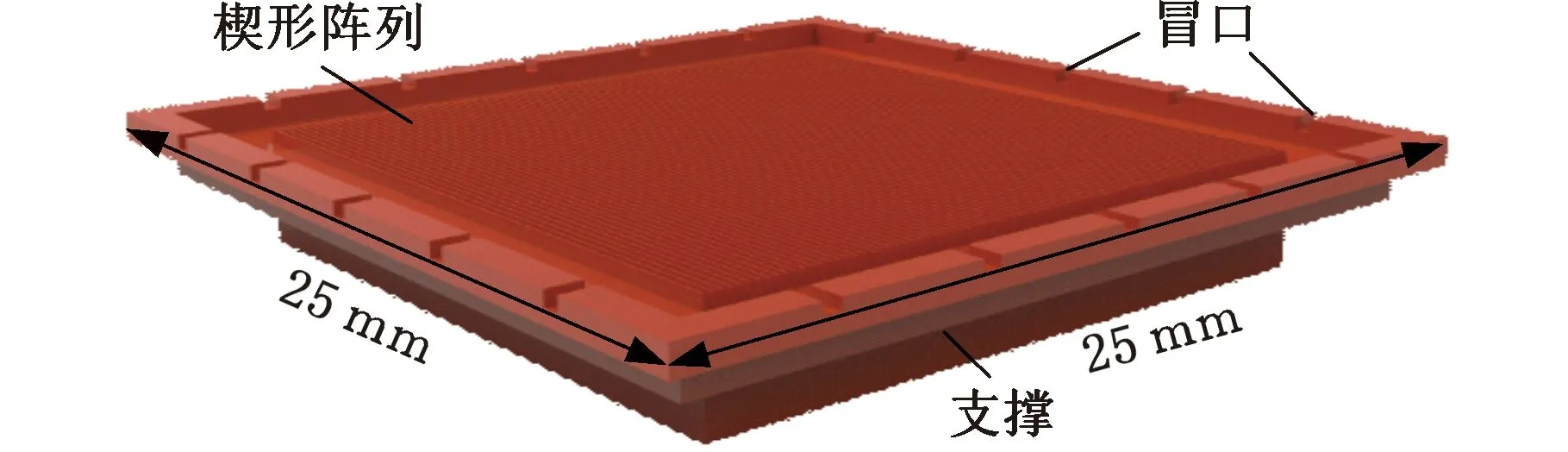

基于图1所示的仿生楔形黏附结构设计,设计了图3所示的微结构阵列模具。模具整体尺寸为25 mm × 25 mm,四周的冒口设计有助于液态硅胶材料浇筑成形。

图3 模具结构图Fig.3 Diagram of mold structure

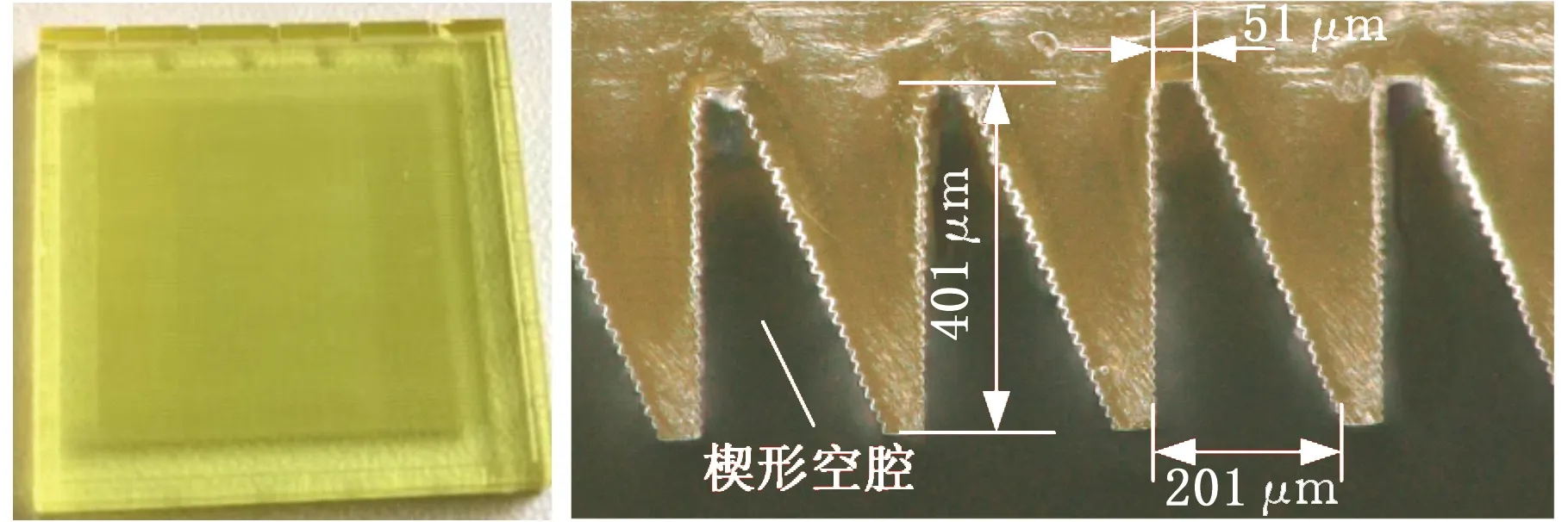

模具采用微纳3D打印技术加工而成,加工设备为中国深圳摩方新材科技有限公司的微纳3D打印机(型号nanoArch S150),材料为HTL高温光敏树脂。图4所示为微加工的模具样件,楔形空腔结构的尺寸与图1设计的楔形结构基本一致,高度H=401 μm,宽度W=201 μm,楔形尖端宽S=51 μm。

(a)模具整体图 (b)模具楔形空腔结构图4 微纳3D打印制备的模具样件Fig.4 Micro-morphology of the mold prepared by micro-nano 3D printing

2 仿生楔形阵列制备方法与精度分析

2.1 仿生楔形阵列制备流程

由于模具为光敏树脂液体固化成形,模具楔形空腔内残留有未固化的树脂材料,所以在正式制备仿生楔形阵列之前需要进行3~5次的预脱模以清除残留树脂。

仿生楔形阵列黏附材料选择Smooth On公司的Ecoflex 00-30硅胶材料,制备工艺如图5所示。首先,将模具浸泡在1H,1H,2H,2H-全氟辛基三氯硅烷中,并在25 ℃的真空干燥箱中静置7 h,使模具表面形成低表面能的全氟涂层,防止硅胶材料在模具中固化后黏结在模具上而导致脱模困难的问题。其次,将Ecoflex 00-30硅胶材料A、B材料按1∶1充分混合后在真空箱中脱出气泡,之后缓慢浇注到模具中。接着,使用匀胶机以160 r/min的速度旋涂30 s,并在大气压环境下静置15 min,使硅胶材料充分浇注在模具空腔中。然后,对硅胶材料再一次进行真空脱气,在室温、加压状态下固化4 h。最后,将固化后硅胶材料从模具中脱模,得到仿生楔形黏附阵列。

(a)模具全氟涂层预处理 (b)浇注液体硅胶材料

(c)旋涂、静置 (d)室温固化

(e)仿生楔形阵列图5 仿生楔形阵列制备流程Fig.5 Preparation process of bio-inspired wedge arrays

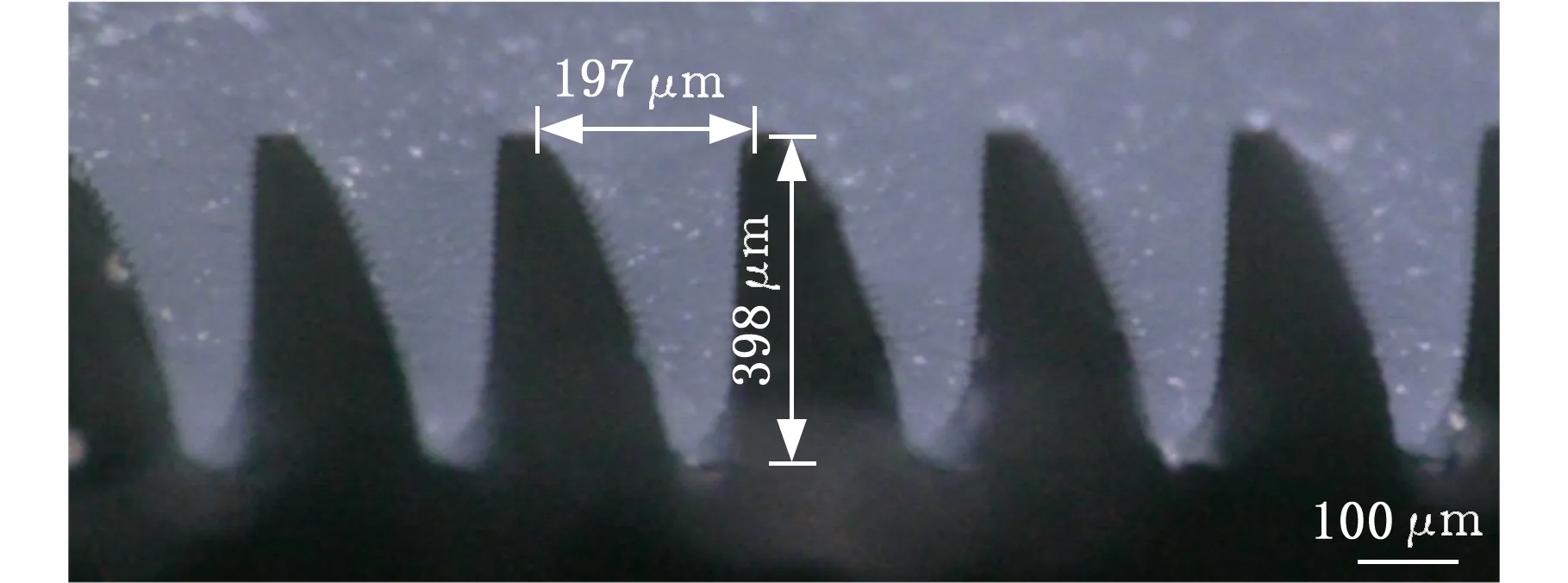

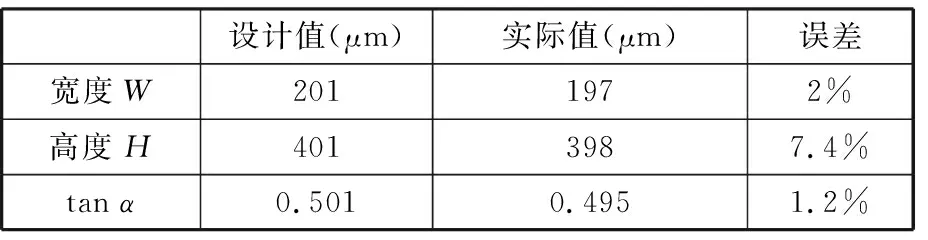

2.2 楔形结构形状误差分析

楔形微结构的宽度W、高度H和角度α是影响其黏附性能的重要参数。宽度W和高度H可以从显微镜中直接测量得到,角度α由tanα=W/H得到。制备的仿生楔形黏附阵列微观结构如图6所示,结构参数如表1所示。制备的楔形结构与设计的结构基本一致,宽度误差为2%,高度误差为7.4%,角度误差为1.2%,形状误差可以忽略不计。

图6 仿生楔形黏附阵列微观结构Fig.6 Microstructure of biomimetic wedge adhesive arrays

表1 仿生楔形结构形状误差Tab.1 Shape errors of biomimetic wedge microstructure

3 仿生楔形阵列黏附性能实验研究

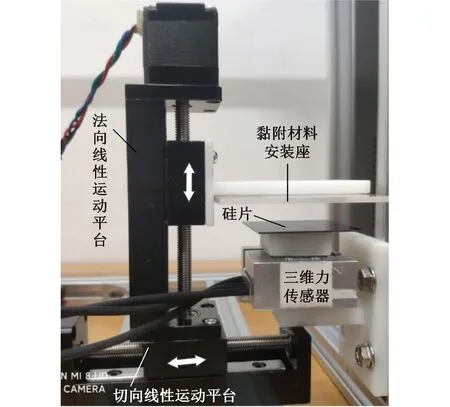

3.1 实验测试平台

为了测试制备的楔形阵列黏附材料的黏附性能,搭建了图7所示的实验测试平台,由两个线性运动平台驱动黏附材料相对于硅片黏附基底法向和切向运动。其中,线性运动平台定位精度为0.05 mm,行程为50 mm,三维力传感器(深圳威思特公司,VC41D)量程为5 N,精度0.05% F.S。实验中,选取1 cm2面积的楔形阵列样品作为测试分析对象。

图7 实验平台Fig.7 Experimental platform

3.2 方向性黏附特性

楔形阵列的方向性黏附特性与其结构的方向性设计相关,不同剪切方向与剪切位移条件下产生的黏附力不同。楔形结构斜面一侧的方向为抓取方向,对应的剪切位移为正,楔形结构竖直面一侧的方向为释放方向,对应的剪切位移为负。

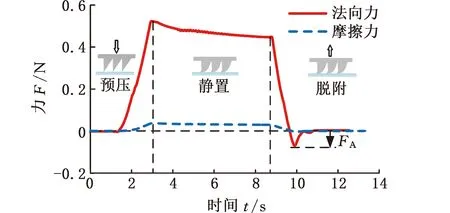

图8所示为无剪切位移时楔形阵列在硅片上法向力与摩擦力的实验结果,法向力为负表示产生黏附力,楔形阵列受到的摩擦力沿抓取方向为正。实验过程中,先对楔形阵列施加0.5 N的法向预压力,然后在预压状态下停留5 s,最后以0.2 mm/s的速度脱离测试表面。预压阶段,楔形结构受到挤压,产生弯曲变形,受到测试表面0.03 N的切向摩擦阻力,方向朝楔形结构的斜面一侧;静置阶段,预压力保持不变;脱附阶段,黏附材料逐渐远离测试表面,楔形结构逐渐由预压状态变为黏附状态,摩擦力逐渐减小,法向力逐渐由预压力变为黏附力,黏附力FA为0.07 N。

图8 无剪切运动时黏附力和摩擦力实验结果Fig.8 The experimental results of adhesion force and friction force without shear motion

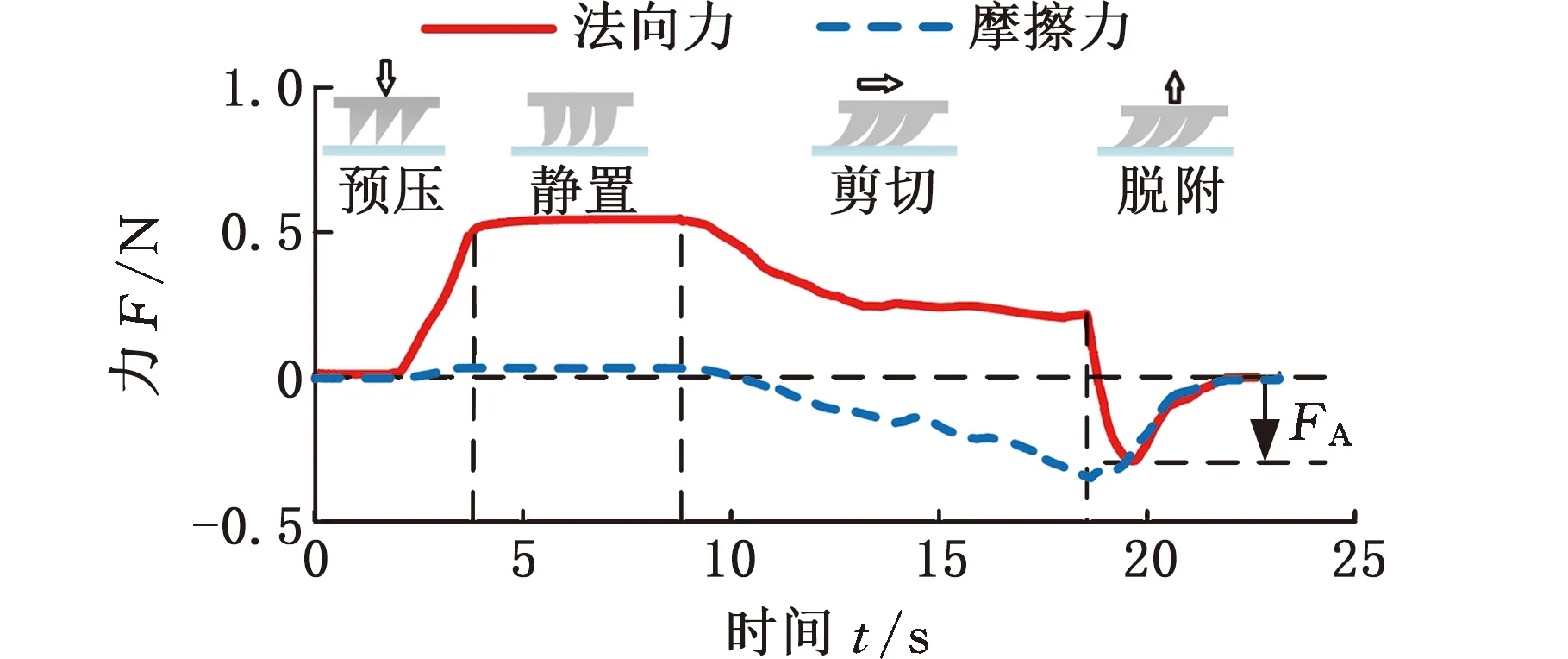

图9所示为沿抓取方向剪切时法向力与摩擦力的实验结果。实验过程中,先对楔形阵列施加0.5 N的法向预压力,接着在预压状态下停留5 s,然后以0.1 mm/s的速度沿抓取方向剪切1 mm距离,最后以0.2 mm/s 的速度脱离测试表面。预压阶段,楔形结构受到挤压,发生弯曲变形,沿释放方向产生微小的剪切变形,受到测试表面的切向摩擦阻力,方向与剪切方向相同;静置阶段,预压力和摩擦力保持不变;剪切阶段,楔形结构受到的弯曲变形逐渐沿抓取方向伸展开来,对应法向预压力逐渐减小,同时楔形结构的剪切变形由沿释放方向逐渐转变为沿抓取方向,楔形阵列受到阻止它沿抓取方向运动的摩擦阻力;脱附阶段,楔形阵列远离测试表面,逐渐由预压状态变为黏附状态,法向力逐渐由预压力变为黏附力,产生的黏附力FA为0.29 N,对应的摩擦力为0.34 N。

图9 抓取方向剪切运动时黏附力和摩擦力实验结果Fig.9 The experimental results of adhesion force and friction force with shear motion in gripping direction

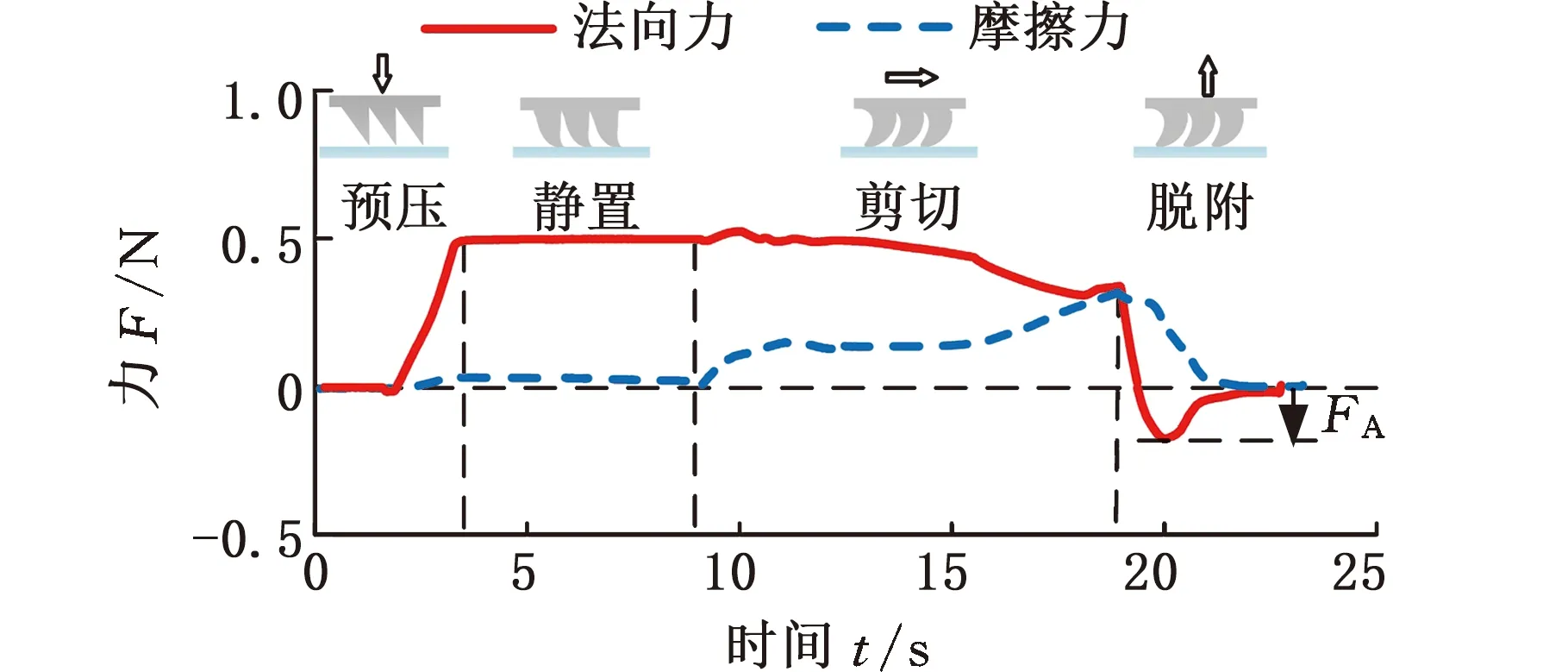

图10所示为沿释放方向剪切时法向力与切向摩擦力的实验结果。实验过程中,先对楔形阵列施加0.5 N的法向预压力,接着在预压状态下停留5 s,然后以0.1 mm/s的速度沿释放方向剪切1 mm距离,最后以0.2 mm/s 的速度脱离测试表面。预压阶段,楔形结构受到挤压,发生弯曲变形,沿释放方向产生微小的剪切变形,受到测试表面的切向摩擦阻力,方向与剪切方向相反;静置阶段,预压力和摩擦力保持不变;剪切阶段,楔形结构与测试表面之间的接触面由斜面一侧切换到竖直面一侧,楔形结构先挤压后沿释放方向伸展开来,对应法向力先增大后减小,由于释放方向剪切运动产生的回弹力较大,故法向力下降缓慢,同时摩擦阻力始终沿释放方向逐渐增大;脱附阶段,黏附材料逐渐远离测试表面,楔形结构逐渐由预压状态变为黏附状态,法向力逐渐由预压力变为黏附力,由楔形结构竖直的一侧表面提供黏附力,产生的黏附力FA为0.18 N,对应的摩擦力为0.28 N。

图10 释放方向剪切运动时黏附力和摩擦力实验结果Fig.10 The experimental results of adhesion force and friction force with shear motion in release direction

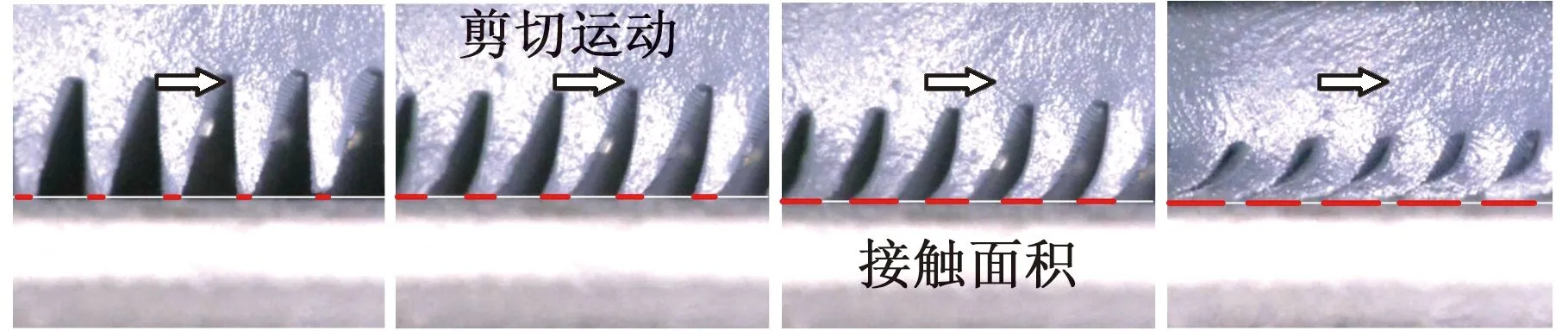

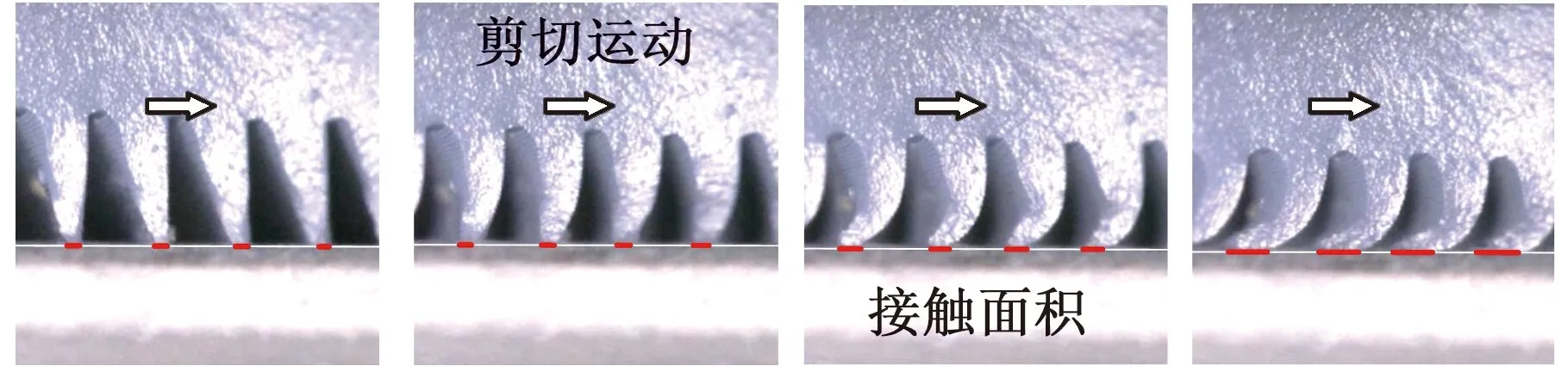

方向性黏附特性实验结果表明,楔形阵列黏附材料具有与壁虎刚毛类似的方向性黏附特性,未施加剪切位移时产生的黏附力很小,沿抓取方向能够产生较大的黏附力,沿释放方向产生较小的黏附力。楔形结构的方向性黏附特性源于其方向性结构设计。如图11所示,沿抓取方向运动时,楔形结构的斜面与测试表面接触,结构的柔顺性更好,弯曲变形的弹性阻力较小,可以形成较大的接触面积,进而能够提供较大的黏附力。如图12所示,沿释放方向运动时,楔形结构的竖直面与测试表面接触,相同的接触面积要求楔形结构发生的弯曲变形更大,变形过程中产生的弹性回复力更大,形成的接触面积较小,进而能够提供的黏附力较小。

图11 楔形阵列沿抓取方向剪切运动Fig.11 Shear motion of wedge arrays in gripping direction

图12 楔形阵列沿释放方向剪切运动Fig.12 Shear motion of wedge arrays in release direction

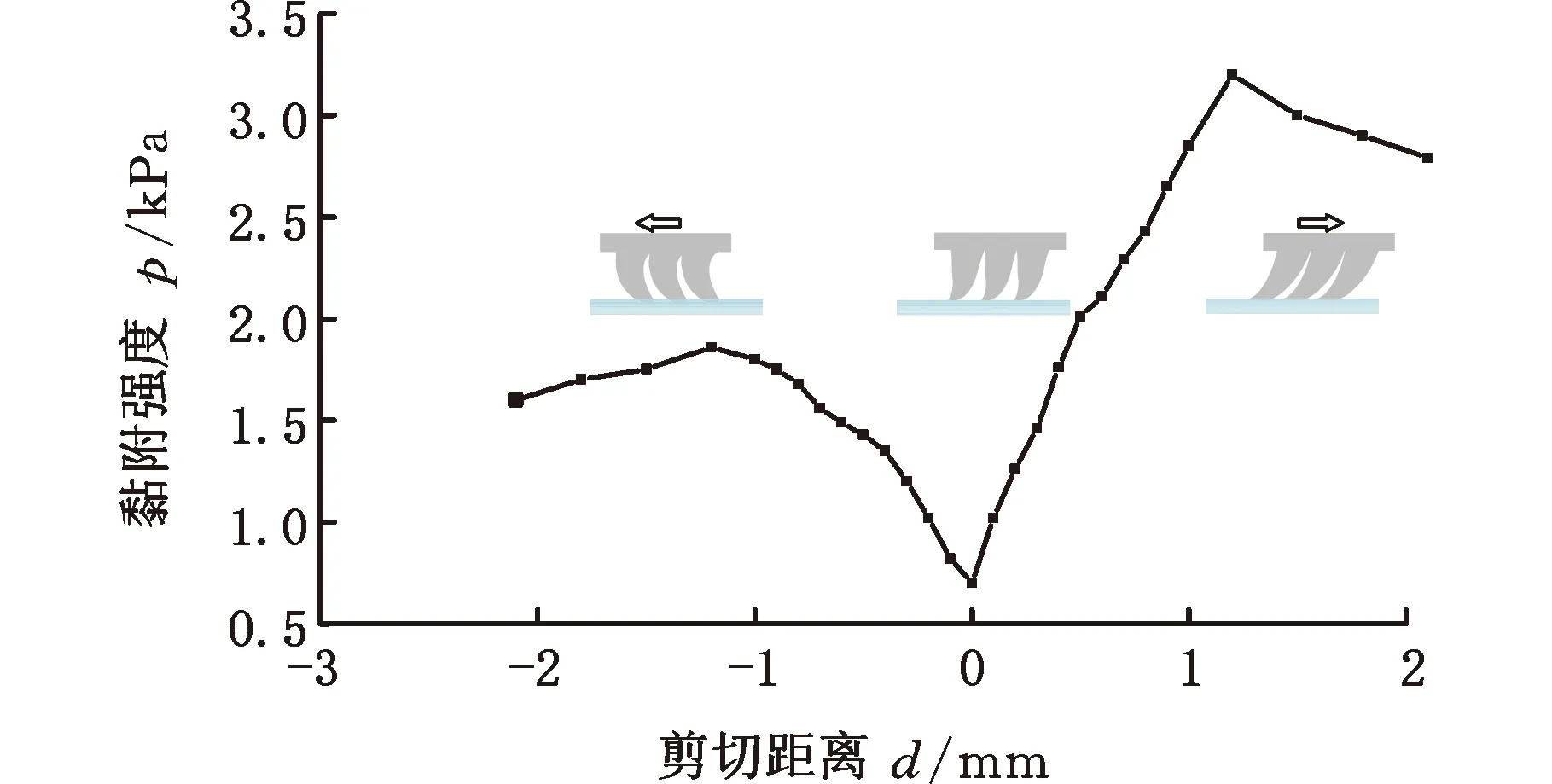

3.3 剪切距离对黏附/摩擦性能的影响

不同剪切距离下楔形结构的变形程度决定了楔形阵列与测试表面间的接触面积,进而影响其黏附和摩擦性能。本文通过实验测试了不同剪切位移后楔形阵列的黏附性能与摩擦性能。实验中,样品面积为1 cm2,预载荷为5 kPa,载荷停留时间为5 s,剪切速度为0.1 mm/s,脱附速度为0.2 mm/s。

不同剪切距离下楔形阵列的黏附强度实验结果如图13所示。楔形阵列的黏附强度具有明显的方向性,沿抓取方向剪切后能够提供更大的黏附力,抓取方向与释放方向的最大黏附强度比为1.78。随着抓取方向剪切距离的增大,楔形结构发生弯曲变形,斜面一侧伸展开来,与硅片之间的接触面积不断增大(图11),黏附性能增强。沿抓取方向剪切运动1.2 mm后,黏附强度最大,为3.2 kPa。随着剪切距离的继续增大,楔形结构的尖端发生剥离,楔形阵列发生滑移运动,黏附强度开始降低。沿释放方向剪切时,楔形结构顶点与硅片之间相互挤压,弹性回复力大,产生的黏附力小,随剪切距离的进一步增加,楔形结构也会发生弯曲变形,竖直面一侧与硅片之间的接触面积增大(图12),黏附强度随剪切距离的增大而增大,但由于竖直面一侧变形阻力更大,黏附强度整体较小。沿释放方向剪切运动1.2 mm 后,黏附强度最大,为1.8 kPa。随着剪切距离的继续增大,楔形阵列与硅片间发生相对滑移,楔形阵列与测试硅片之间的接触紧密度降低,黏附强度降低。

图13 剪切距离对楔形阵列黏附强度的影响Fig.13 Influence of shear distance on adhesion strength of wedge arrays

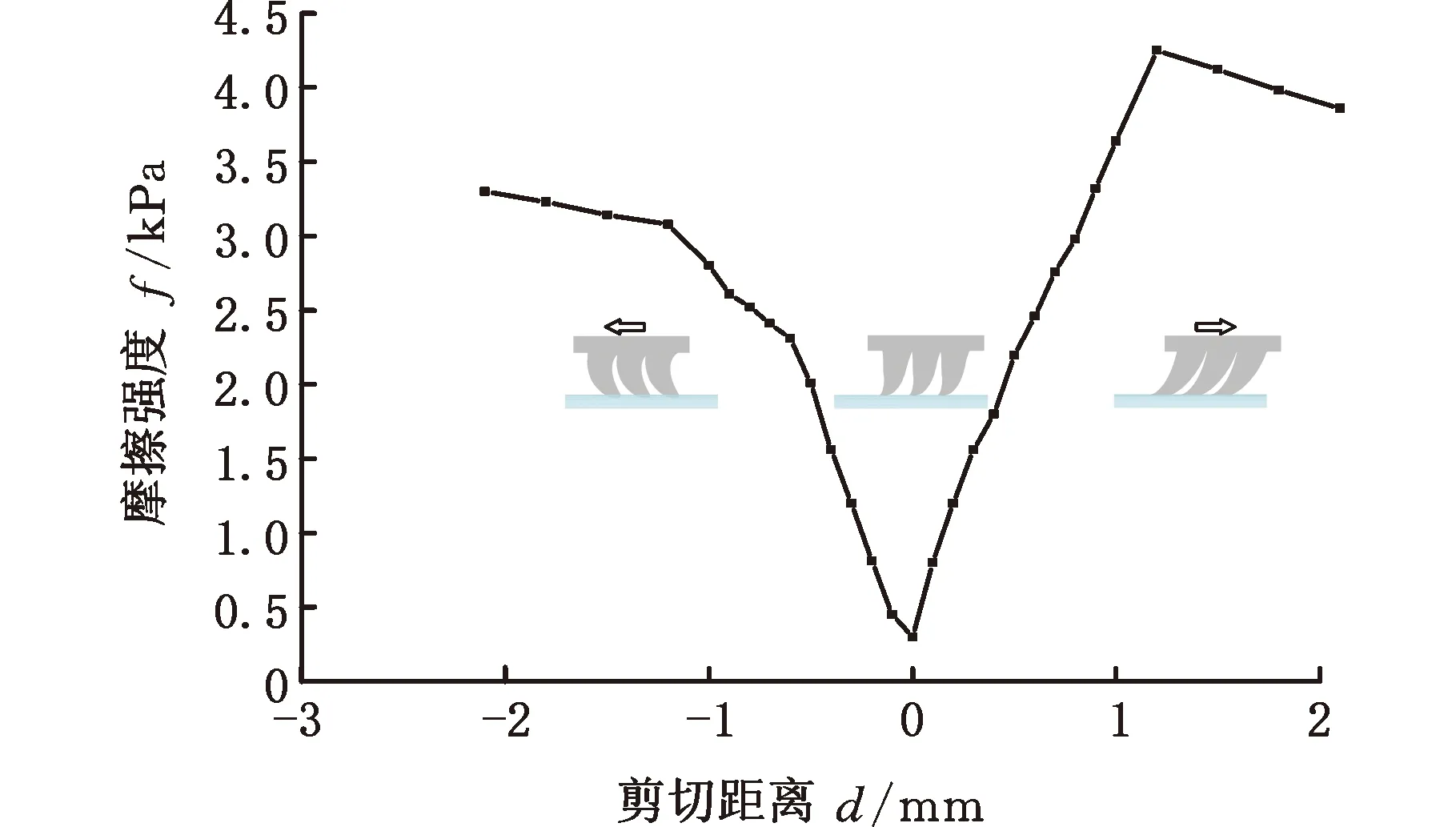

不同剪切距离下楔形阵列的摩擦强度实验结果如图14所示。楔形阵列与硅片测试表面间的摩擦力由机械挤压作用产生的摩擦力和与接触面积相关的分子间相互作用产生的阻力两部分组成[20]。沿抓取方向剪切时,楔形结构与测试表面间的接触面积较大,由分子间相互作用产生的阻力较大,而沿释放方向剪切时,楔形结构挤压变形严重,由此产生的摩擦力较大。综合两种摩擦力,沿抓取方向剪切后产生的摩擦力比沿释放方向剪切后产生的摩擦力稍大。随着抓取方向剪切距离的增大,楔形结构发生弯曲变形并伸展开来,楔形阵列与硅片之间的接触面积增大,分子间作用产生的摩擦力逐渐增大。当剪切距离大于1.2 mm时,楔形结构与硅片表面发生滑移现象,摩擦力由静摩擦转变为滑动摩擦,摩擦力减小。沿释放方向剪切时,摩擦力随剪切位移增大而增大,并随着静摩擦转变为动摩擦逐渐趋于平稳。

图14 剪切距离对楔形阵列摩擦强度的影响Fig.14 Influence of shear distance on friction strength of wedge arrays

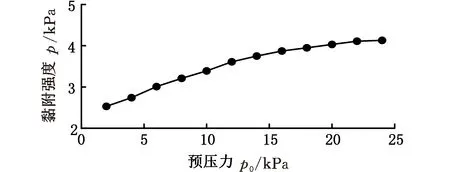

3.4 预压力对黏附强度的影响

法向预压力影响楔形阵列与测试表面间接触的紧密性,进而影响楔形阵列的黏附强度。不同预压力下楔形阵列的黏附强度实验结果如图15所示。实验过程中,先对面积1 cm2的楔形阵列施加0.2 ~2.4 N的法向预压力,接着在预压状态下停留5 s,然后以0.1 mm/s的速度沿抓取方向剪切1 mm距离,最后以0.2 mm/s 的速度脱离测试表面。结果表明,随着预压力的增大,楔形结构的变形增大,与测试表面的接触面积增大,剪切后产生的黏附力增大,但随着预压力的增大,楔形结构的变形阻力增大,黏附力的增加速度越来越慢,当预压力大于2.2 N后,楔形结构已经达到最大变形,黏附面积达到最大,黏附力基本平稳。此外,实验过程中,难以保证楔形阵列与测试表面完全平行,随着预压力的增大,与测试表面接触的楔形结构数量增多,黏附面积增大,但同时变形阻力也增大,黏附力增大速度逐渐变缓。

图15 预压力对楔形阵列黏附强度的影响Fig.15 Influence of preload on adhesion strength of wedge arrays

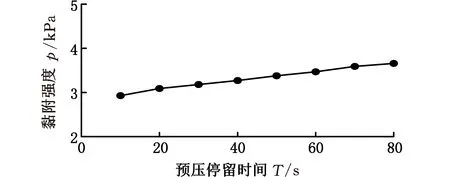

3.5 预压停留时间对黏附强度的影响

硅橡胶材料的黏附力FA随预压停留时间T呈现幂函数的变化规律[21]:

FA=ATn

(1)

式中,A、n为与黏附材料和实验条件相关的实验系数。

不同预压停留时间下楔形阵列的黏附强度实验结果如图16所示。实验过程中,先对面积1 cm2的楔形阵列施加0.5 N的法向预压力,接着在预压状态下停留10~80 s,然后以0.1 mm/s的速度沿抓取方向剪切1 mm距离,最后以0.2 mm/s 的速度脱离测试表面。实验结果表明,由于硅橡胶蠕变行为的存在,楔形阵列与测试表面间的接触面积随停留时间的增长而增大,黏附强度也随着增大。

图16 载荷停留时间对楔形阵列黏附强度的影响Fig.16 Influence of load residence time on adhesion strength of wedge arrays

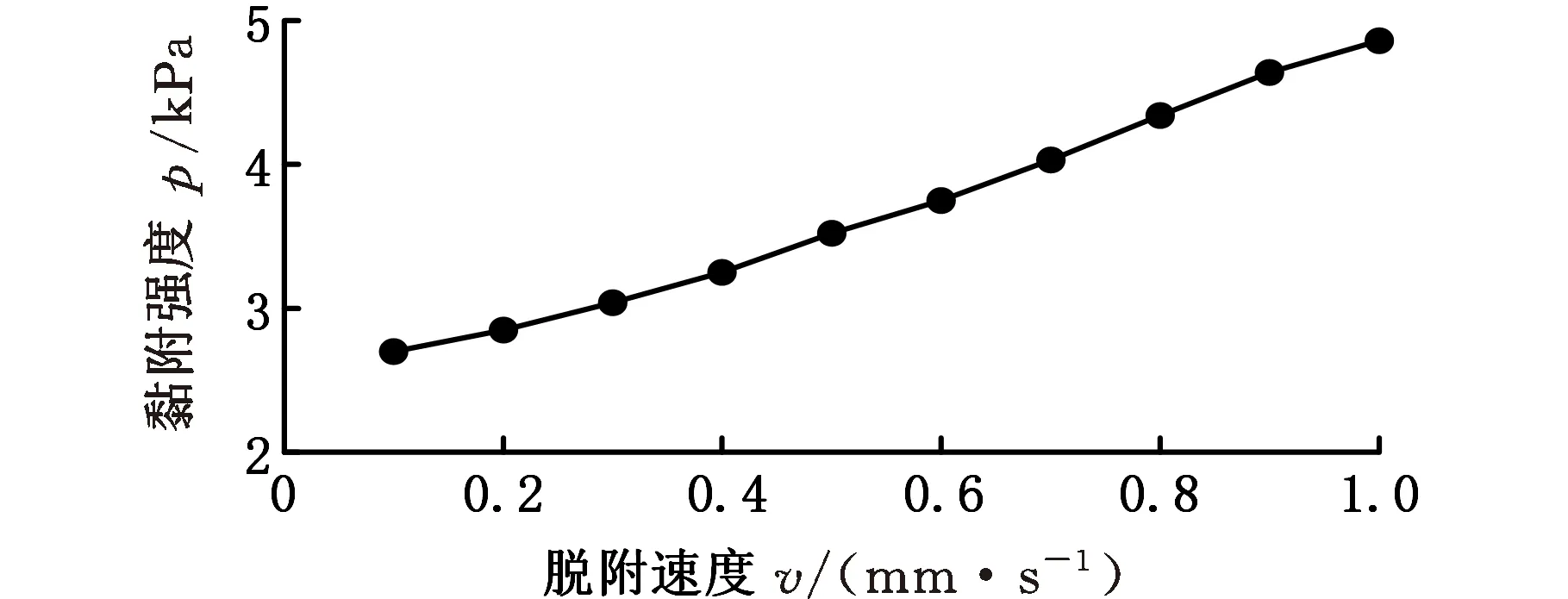

3.6 脱附速度对黏附强度的影响

黏附材料脱开时的黏附力FA由范德华力产生的吸附作用和高分子链的耗散作用两部分构成,表达式为[22]

(2)

式中,F0为范德华力产生的吸附作用力;v为脱附速度;v0为参考脱附速度;C、m为与黏附材料和实验条件相关的实验参数。

由式(2)可知,楔形阵列的黏附强度与脱附速度成幂函数关系。不同脱附速度下楔形阵列的黏附强度实验结果如图17所示。实验过程中,先对面积1 cm2的楔形阵列施加0.5 N的法向预压力,接着在预压状态下停留5 s,然后以0.1 mm/s的速度沿抓取方向剪切1 mm距离,最后以0.1~1 mm/s的速度脱离测试表面。实验结果表明,黏附强度随脱附速度的增大而增大。这是因为高分子材料脱附瞬间趋于硬化,脱开时由于高分子链的伸长或分子链间的摩擦产生的耗散作用,使黏附力增大。

图17 脱附速度对楔形阵列黏附强度的影响Fig.17 Influence of lifting speed on adhesion strength of wedge arrays

4 结论

本文针对现有仿壁虎可控黏附材料制备工艺复杂、效率低的问题,提出基于微纳3D打印技术的仿壁虎楔形阵列干黏附材料的高效制备方法,搭建了实验测试平台,测试了仿生楔形阵列黏附材料的性能,实现了黏附材料的方向性黏附特性,为进一步优化黏附结构设计、提高黏附性能提供了参考。

(1)采用微纳3D打印模具和倒模工艺制备的楔形阵列结构具有良好的成形精度,验证了采用微纳3D打印技术高效制备仿生黏附材料的可行性。

(2)实验研究了剪切方向、剪切距离、预压力、预压停留时间、脱附速度等参数对楔形阵列黏附性能的影响,结果表明制备的黏附材料具有显著的方向性黏附特性,抓取方向与释放方向的最大黏附强度比为1.78。