臭氧/陶瓷膜-生物活性炭深度处理某工业园区污水的设计及运行

周国标 吕银忠 宋爱红 罗英刚 袁林江 李雪锋

(1.西安陕鼓动力股份有限公司,西安 710055;2.兰州洁华环境评价咨询有限公司,兰州 730030;3.西安市东郊市政设施养护管理有限公司,西安 710055;4.西安建筑科技大学环境与市政工程学院,西安 710055)

某工业园区污水处理厂于2015年建成并投产,其设计规模为1.5×104m3/d,现状处理规模为1.2×104m3/d,主要处理工业园区煤化工和盐化工企业的生产废水及生活污水,采用“水解酸化池+A2O+高效沉淀池+连续流砂池”的主体工艺,出水执行《城市污水处理厂污染物排放标准》(GB18918-2002)一级A标准。原设计及实际进、出水水质见表1。

表1 设计及实际进、出水水质 单位:mg/L

随着园区的不断扩大,各企业对中水的需求不断增加,亟须在原有工艺基础上续建中水回用工程,出水水质提标至COD≤30 mg/L、NH3-N≤1.5 mg/L,其余指标仍执行(GB18918-2002)一级A标准。

1 中试分析

按照中水回用水质要求,关键是如何消减COD和NH3-N,通过中试试验对“臭氧/陶瓷膜-生物活性炭”工艺的运行效果进行分析。

中试进水采用活性砂滤池出水,其水质见表2。

表2 中试进水水质 单位:mg/L

在臭氧投加量为15 mg/L时,臭氧/陶瓷膜对COD的去除效果有限,膜出水COD随进水波动明显,平均去除率<23%;但出水可生物降解成分(BDOC)的占比明显上升,ρ(BDOC)/ρ(DOC)由进水的23.5%提高至出水的45.6%,这可能是因为臭氧在陶瓷膜负载的ZrO2/ɑ-Al2O3催化下产生的羟基自由基(OH·)将一部分难生物降解有机物分解为可生物降解的有机物,使进水可生化性增强[1]。臭氧/陶瓷膜对NH3-N基本没有去除,甚至因为臭氧和羟基自由基的强氧化性将有机氮氧化分解,致使膜池出水NH3-N反而升高,这与余彬等[2]的研究结果一致。

生物活性炭滤池的功能发挥存在着明显的阶段性。运行初期因生物膜尚未形成,出水COD、NH3-N的浓度波动较大,但随着时间的推进,活性炭表面的生物膜逐渐形成,出水COD、NH3-N也趋于稳定,去除率分别高达45%和83.5%,系统连续运行10天后,上层单位重量载体生物量增至54.3 nmolP/g填料,且在垂向上存在明显的梯度分布,上层生物量约是下层的5倍。

臭氧/陶瓷膜因其纳米级的截留孔道对SS去除效果明显,膜池出水SS可降至3.5 mg/L,流经生物活性炭滤池后可能因生物膜脱落致使SS有所上升,但仍满足回用水质要求。

控制臭氧投加量为15 mg/L,去除单位质量COD的臭氧消耗量为1.28gO3/gCOD,经核算,臭氧陶瓷膜单元的吨水处理成本为0.22元/m3,若以COD计,则处理成本为0.021元/gCOD,较臭氧接触氧化低[1]。

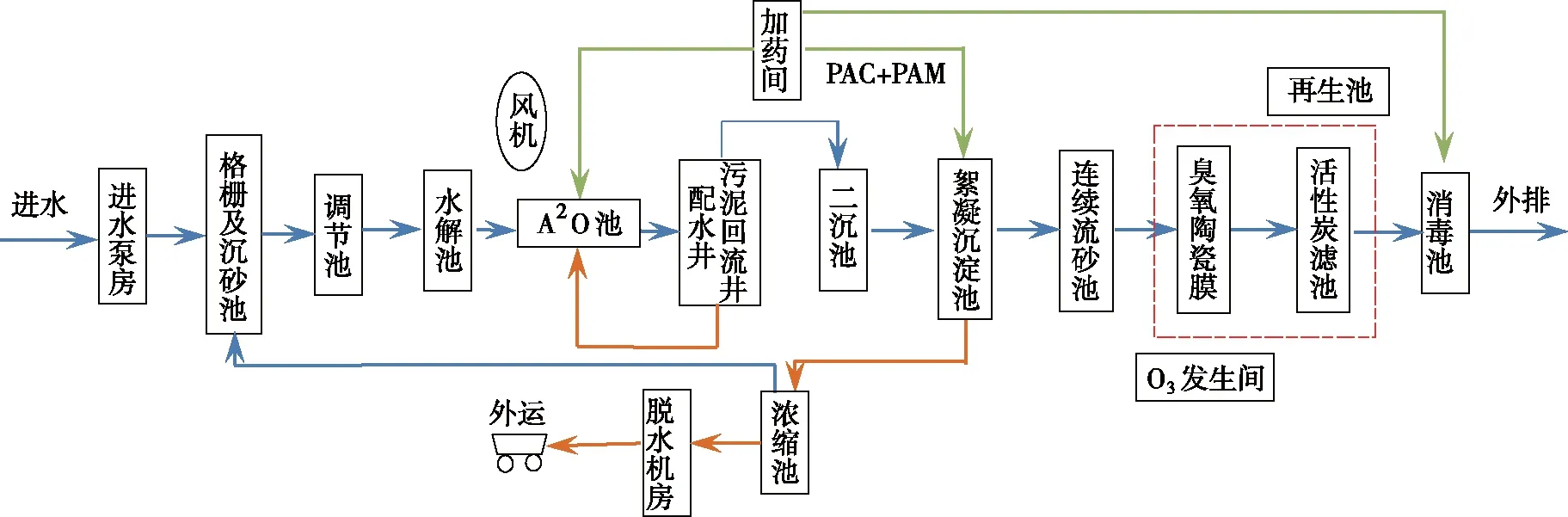

“臭氧/陶瓷膜-生物活性炭”作为本工程的中水回用工艺技术和经济可行,提标改造后的工艺流程见图1。

图1 污水处理工艺流程

2 反应机理及工艺特点

2.1 “纳米反应器”的催化臭氧化

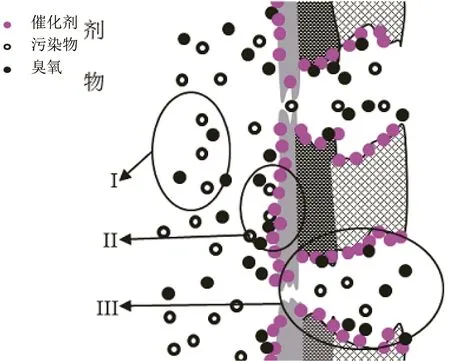

在臭氧/陶瓷膜工艺体系中,陶瓷膜具备过滤功能,也因其材质的特殊性及纳米级的膜孔结构,使其同时发挥着催化臭氧化的功能。另外,纳米级的扩散距离也促进了传质和反应可毫秒内完成,充分体现了臭氧/陶瓷膜工艺的除污潜力。臭氧与污染物的反应具有以下三种情况:

(1)臭氧因无条件向羟基自由基(OH·)转化而与膜池内的污染物直接进行均相臭氧氧化反应,其催化能力具有局限性,见图2区域I;

(2)臭氧因与陶瓷膜表面的催化剂接触而被催化,产生羟基自由基(OH·),其在膜表面或其附近区域与污染物发生链式催化反应[3],见图2区域II;

(3)进入陶瓷膜膜孔内的臭氧与膜孔内的催化剂接触而发生催化臭氧化反应,见图2区域III。因陶瓷膜膜孔径为纳米级,该区域内的反应相当于膜孔“纳米反应器”的催化臭氧化反应。范小江[4]研究表明在膜孔“纳米反应器”中,纳米孔道与臭氧及污染物接触面积是膜表面与其接触面积的3000~200000倍以上,其催化臭氧分解的反应速率约是膜表面接触催化反应速率的428倍。

图2 “纳米反应器”的催化臭氧化特征示意[4]

2.2 臭氧原位控制膜污染

膜污染分为无机颗粒引起的滤饼层污染和有机物引起的膜孔阻塞污染,前者属可逆污染,可通过气水反洗的方式得以缓解或消除,而后者属不可逆污染,气泡及水力擦洗对其几乎无作用,主要靠臭氧氧化而得以缓解,具体表现在:(1)O3预氧化。改变有机物的分子性质,改变膜表面和膜孔内的吸、脱附能力,发挥预絮凝作用;(2)缓解滤饼层污染。杀灭微生物并降解其代谢产物;氧化膜表面的有机物,使滤饼层变得疏松,易通过水力反洗去除;(3)缓解膜孔阻塞污染。O3穿透膜孔,与吸附在膜孔内的有机物反应,使其脱附或将其直接氧化,减轻有机物在膜孔内吸附引起的膜孔阻塞污染。Kim等[5]研究表明投加臭氧后可使膜渗透通量恢复85%以上,而投加同流量的纯氧或者氮气时膜通量恢复率<5%。

2.3 生物活性炭技术

强大的比表面和多孔性结构的活性炭载体富集微生物并形成生物膜以吸附和降解污染物,同时膜面的生物降解作用又可使活性炭再生。

理论上氨氮被完全硝化所需溶解氧为4.57 mgO2/(mgNH3-N)。低溶解氧是限制氨氮去除的重要因素,而该组合工艺陶瓷膜及表层活性炭对臭氧的催化分解作用[6],显著提高了活性炭滤池上层的溶解氧浓度,数值高达5~8 mg/L,满足氨氮生物去除的需要,无须增加专门的增氧措施;同时,炭滤池微生物群落结构和溶解氧的垂向梯度分布,也可提高系统的反硝化脱氮效果。

前端O3的加入提高了膜出水B/C值,强化了活性炭滤池的去除效果。与未投加O3相比,陶瓷膜出水中UV254下降50%,但膜出水中的TOC/进水TOC的值是原来的1.5倍[7]。

3 主要构、建筑物设计

3.1 臭氧/陶瓷膜池

上游活性砂滤池的出水重力流入臭氧/陶瓷膜池,臭氧/陶瓷膜池设置1座2格,单格尺寸为10.4 m×7.65 m×9.05 m,半地下式钢筋混凝土结构。池内设置40个膜组件,单个膜组件尺寸为2120 mm×790 mm×3300 mm,单个组件膜片数量为200个,每个组件的出水集水软管与池顶集水总管以活接形式相连。膜片选用日本明电社的平板陶瓷膜,见图3,产水通量为79L/(m2·h),其他参数见表3。臭氧浓度为10%,臭氧投加量控制在5~25 mg/L,接触时间为2h,采用400个成品钛曝气棒微孔布气,单个尺寸为L=125 mm,Ф60 mm。为防止残余臭氧逸流影响环境及人体健康,池体顶部盖板、人孔及各类预埋管处均做密封处理,并设置热催化型尾气破坏器1套,处理能力为175 Nm3/h,N=5.2 kW。

表3 平板陶瓷膜单元规格参数

图3 平板陶瓷膜片

膜池池底设置DN80穿孔排泥管,定期通过泵吸的方式对池底沉泥进行排除。

膜池上方设置门式吊车1座,用于膜组件的清洗,吊装跨度和高度分别为19 m和15 m,起吊重量为5T。

3.2 缓冲及反洗池

为防止臭氧反应不完全对后续生物活性炭工艺造成影响,同时也为系统储存反洗水,在臭氧/陶瓷膜池后设置缓冲及反洗池。缓冲及反洗池1座2格,单格尺寸为5.8 m×7.65 m×9.05 m,半地下式钢筋混凝土结构。设置陶瓷膜反洗泵2台(互为备用),单台Q=400 m3/h,H=11m,N=22 kW。设置炭滤池反洗泵2台(互为备用),单台Q=1100 m3/h,H=15 m,N=75 kW。

3.3 生物活性炭滤池

生物活性炭滤池采用下向流形式,设置1座2格,单格尺寸为6.80 m×7.65 m×9.05 m,半地下式钢筋混凝土结构。设计滤速为6 m/h,空床停留时间为45 min。采用双层滤料,其中承托层采用级配鹅卵石滤料,分为8~16 mm、4~8 mm和2~4 mm三级,其滤层厚度均为0.1 m;炭滤层采用果壳活性炭滤料,粒径为1.0~1.5 mm,滤层厚度1.5 m,堆积密度≤450 kg/m3,活性炭碘值≥800 mg/g。为使布气布水均匀,采用九缝隙的长柄滤头,单组滤头数量为1500个,单个滤头的过流率为0.2 m3/h。

炭滤池工作分正常过滤和反洗两个过程,反洗过程采用气水联合反冲洗的方式,即气洗-气水联合洗-水洗,时间分别为5 min、4~6 min、3 min,气洗强度为16 L/(m2·s),水洗强度为7 L/(m2·s),反洗过程控制滤层膨胀率≤5%。反洗水来自缓冲及反洗池,反洗气来自反洗鼓风机。鼓风机房利旧,增设2台罗茨鼓风机(1用1备),风量Q=36.24 m3/min,P=0.07 MPa,N=55 kW。

3.4 射流泵房

射流泵房主要设置有抽吸泵、排泥泵、加药设备及气源装置,其尺寸为16.3 m×7.8 m×9.7 m,采用半地下式钢筋混凝土结构,上下两层。设置抽吸泵6台(4用2备),单台Q=200 m3/h,H=16 m,N=15 kW,其进水管与臭氧/陶瓷膜池膜组件支管直接连接,出水管通入缓冲及反洗池;设置排泥泵2台(互为备用),单台Q=30 m3/h,H=13 m,N=3.7 kW,用于排除膜池沉泥;设置加药设备1套,用于陶瓷膜的在线清洗,所用药剂为0.2%H2O2。其中,溶药罐1个,容积V=5 m3,N=1.5kW,H=2250 mm,Ф1760 mm;加药泵1台,Q=11 m3/h,H=16 m,N=1.5 kW,其出水管与抽吸泵进水管连接。设置气源装置1套,用于系统运行时各种启动阀门的启闭,空压机排气量Q=0.72 m3/min,P=0.8 MPa,储气罐V=1.5 m3。

3.5 臭氧发生间

采用液氧作为气源,配套容氧量为38t的液氧储罐,充填压力>0.8MPa。

臭氧发生间尺寸为27.4 m×14.2 m×8.6 m,地上框架结构。臭氧发生器设置2台(1用1备),采用NLO-25K/1468型号,单台Q=25 kg/h,N=235 kW,臭氧浓度148 mg/L。配套内循环冷却泵2台(1用1备),单台Q=50 m3/h,H=22 m,N=5.5 kW。配套外循环冷却泵2台(1用1备),单台Q=120 m3/h,H=30 m,N=22 kW。配套LVA-80空压机1台,用于臭氧发生器设备工作时各类阀门的启闭,Q=0.36 m3/min,P=0.8 MPa。

3.6 其他附属构筑物

在炭滤池一侧设置碱洗池、酸洗池和水洗池,用于陶瓷膜组件的离线清洗,其中碱洗池和酸洗池尺寸均为2.5 m×1.5 m×4.6 m,水洗池尺寸为2.5 m×3.0 m×4.6 m。一般,离线清洗的周期为3~6个月,具体根据膜的污染情况而定。

为保持陶瓷膜组件与药剂或水的充分接触,在碱洗池、酸洗池和水洗池的底部设置空气管,通气量为1.77 m3/min,气源来自炭滤池反洗气管分支。

4 运行效果及管理要求

4.1 运行效果

该续建工程2020年6月投产运行以来,出水水质良好,稳定达到预期设计标准,2021—2022年12个月的运行数据见表4。

表4 2021—2022年实际进、出水水质 单位:mg/L

历时一年的运行数据显示,出水各指标均达到设计标准,并优于设计标准,其中COD、SS、TN、NH3-N和TP的平均去除率分别高达92%、96%、75.5%、97%和92%。

结合中试试验结果及现场实际,优化控制臭氧投加量为12.5 mg/L时,臭氧陶瓷膜对COD平均去除率约为22.5%,但臭氧陶瓷膜池的进、出水可生物降解成分的占比明显上升,由进水的25.5%上升至48.3%。

生物活性炭滤池对COD和NH3-N均有去除,尤其对NH3-N的去除率高达72.3%,这与活性炭强大的比表面积给自养硝化菌的生长提供了良好的附着载体有关。运行一年多后,活性炭的碘值和亚甲蓝值分别由初期的850 mg/g和245 mg/g下降至323 mg/g和90 mg/g,下降率分别为62%和63.2%;而单位重量载体生物量增至165~180 nmolP/g填料,优于中试试验结果。

4.2 管理要求

本工程的管理要求如下:

(1)加强点巡检及应急管理。因此工艺涉及的设施、设备及仪表较多,且控制逻辑较为复杂,易出问题的点较多,为此,在日常运行中应加强点巡检及应急管理工作,在工作日志及交接班记录中明确巡检内容及工作要求。尤其对诸如臭氧发生器、液氧储罐等特种设备应加大巡检力度,确保安全、稳定、高效运行。

(2)加强源头监控,强化生化运行,降低深度处理负担。工业园区污水的水质、水量的波动较大,应加强上游进水的监控,一旦发现进水在线仪表出现显著波动,应及时启动应急预案,避免对系统的进一步冲击。大量运行实践证明,相比于化学处理,生化处理显得更为经济,为此,在日常运行中,应通过调节生化段的工艺参数,强化生化处理效率效果,以降低后续深度处理负担,减小处理成本。

(3)加强数据分析。作为一个新型工艺的规模化应用,尚处于探索研究阶段,还需要大量的数据支撑,以便于优化设计及运行管理。为此,强化数据统计及分析工作,确保分析数据的及时性、完整性、准确性显得尤为重要。

5 工程投资及效益分析

本工程总投资为1410万元,吨水投资成本为940元/m3。

改造后现状水质条件下控制臭氧投加量为12.5 mg/L,去除单位质量COD的臭氧消耗量为1.35 gO3/gCOD,相比中试试验和其他文献报道[8],投加量偏高,这可能是“边际效应”的缘故,与进水水质和出水标准有关。经核算,臭氧陶瓷膜单元的吨水处理成本为0.23元/m3,若以COD计,则处理成本为0.023元/gCOD。

提标部分的主要耗电部分是臭氧发生器及泵类设备,年度运行电耗约为0.15 kW·h/m3,占厂区运行总电耗的26.3%。主要药剂消耗是液氧,液氧耗量为0.149 kg/m3,每吨液氧单价按800元计,则药剂单耗为0.12元/m3。考虑到新增人员人工费及其他管理费用,提标部分运行总成本为0.35元/m3,占厂区总运行成本的32.5%。

6 结语

针对臭氧、陶瓷膜及生物活性炭技术,以往的学术及工程实例多将三者独立研究或应用,即嵌套成一套完整的工艺流程,也多用于饮用水的处理当中。本项目是“臭氧/陶瓷膜+生物活性炭滤池”工艺被首次规模化应用于污水处理领域,通过中试试验的理论基础及规模化应用后的运行效果分析,整个系统运行状态良好、稳定,出水各项指标均优于设计标准。通过该项目的实践,也对类似的提标改造项目的设计及运行管理具有一定的借鉴意义。