甬道结构设计对闪蒸纺丝性能的影响

罗章生 徐俊勇 朱倩沁 朱慧飞

厦门当盛新材料有限公司,福建 厦门 361027

闪蒸纺丝成网技术是美国杜邦公司在20世纪50年代发明的[1]。1962年,杜邦公司提交了第一篇关于闪蒸纺丝的美国专利申请。之后的30多年里,杜邦公司不断改进工艺和技术[2],确保了其在该技术领域的垄断地位。近年,国内有众多学者对闪蒸纺丝技术进行了研究与开发[3]。如李磊等[4]采用不同熔体流动速率的高密度聚乙烯,通过瞬时释压纺丝法,制备了多种聚乙烯非织造材料;夏云霞等[5]以再生聚乙烯为原料,利用闪蒸纺丝法,制备了再生聚乙烯非织造材料。闪蒸法纺丝成网原理如图1所示[6],具体为高温高压环境下得到的由聚合物与溶剂组成的混合纺丝溶液,从甬道喷丝孔喷射到常温常压环境中后,溶剂会迅速蒸发为气相,而聚合物也会因此而破裂,并受到牵伸,形成一条含有很多超细纤维的纺丝束流;接着,纺丝束流被喷射到摆丝盘上,并在摆丝盘的作用下改变运动方向,同时纺丝束流被发散成网片状,随摆丝盘摆动;然后,纤维网片在从摆丝盘下降到移动网帘的过程中,会通过一个静电装置,在这里纤维网片被进一步拉宽,纤维间相互缠结程度降低,成品中并丝减少;最后,左右摆动的纤维网片铺叠在下方的移动网帘上,形成具有一定宽度和多层结构的蓬松纤维网层,再经冷压辊压光后即形成相对密实的预加固纤维网。后道可对预加固纤维网进行如热黏合等处理,形成具有质轻、强韧、抗撕裂、防水透气等优点的特种薄片材料。

1——纺丝室;2——溶剂回收管;3——混合纺丝溶液;4——减压孔;5——减压室;6——温度、压力探测装置;7——喷丝孔;8——纺丝束流;9——摆丝盘;10——静电装置;11——带静电的纺丝束流;12——移动网帘;13——蓬松纤维网层;14——冷压辊;15——预加固纤维网;16——出网口护板;17——卷绕辊。图1 闪蒸纺丝成网示意

1 甬道结构设计

1.1 甬道在闪蒸纺丝中的作用

甬道是喷丝组件[7]的一个重要组成部分(图2)。闪蒸纺丝过程中,溶解均匀的纺丝溶液会先被传送至减压室,均相的纺丝溶液在减压室内减压分相,形成富溶质相和富溶剂相;分相后的纺丝溶液通过喷丝孔快速喷出,形成一条细小的高速束流。为保证此高速束流到达摆丝盘时稳定且不分散,同时溶剂在此过程中能适当膨胀蒸发,喷丝孔喷出的高速束流会经过一个甬道再喷射到摆丝盘上[8]。甬道的结构设计将直接影响丝束及成网的质量[9]。

1——减压室;2——喷丝孔;3——甬道。图2 喷丝组件结构示意

1.2 甬道结构设计

现有闪蒸纺丝成网技术中,甬道结构有圆柱形结构,即甬道是一个圆柱体;有喇叭形结构,即甬道如同一个开口的喇叭[10];还有圆柱形和喇叭形的组合结构等。由于闪蒸纺丝成网技术的主要难点在于如何保障喷出的丝束性能及形成的纤网均匀性,故甬道结构的设计显得特别重要。本文将结合杜邦公司设计的喇叭形结构甬道相关尺寸,分别对3种甬道结构的尺寸进行设计,研究甬道结构对闪蒸纺丝性能的影响。其中,圆柱形结构甬道涉及内径和长度这2个参数;喇叭形结构甬道涉及甬道入口内径、开口角度和长度这3个参数;圆柱形与喇叭形组合结构甬道涉及圆柱形结构的内径和长度,以及喇叭形结构的入口内径、开口角度和长度这5个参数。

2 样品的制备

2.1 试验材料

溶质:高密度聚乙烯(HDPE)聚合物,工业级,福建联合石化。

溶剂:二氟一氯甲烷(R22),优级,浙江巨化;四氟二氯乙烷(R114),优级,浙江巨化。

2.2 预加固纤维网和成品布的制备

自制的闪蒸纺丝设备主要由反应釜、输送管道、喷头组件、摆丝组件、静电分丝组件,以及温度控制装置、压力控制装置、成网装置等组成。纺丝时,一定质量的溶质和溶剂(溶剂中R22与R114的质量比为mR22∶mR114=15∶85)先加入反应釜中,加热加压到230 ℃和12 MPa,混合得到溶质质量分数为12%的均匀纺丝溶液;接着,纺丝溶液通过管道传送至喷头组件处并喷出,形成高速的超细纤维纺丝束流;然后,纺丝束流在摆丝组件和静电分丝组件的共同作用下,于成网装置上形成具有一定面密度和一定幅宽的、相对蓬松的纤维网;最后,蓬松的纤维网经过冷压辊压光后,形成相对密实的预加固纤维网。裁取部分预加固纤维网,由于预加固纤维网未经热黏合作用,其中的纤维尚未发生收缩变形,故从中慢慢剥取丝束用于后续的性能测试。本文还对预加固纤维网进行了热黏合加工,制备成品布用于后续的性能测试。

3 性能测试

本文将比较3种甬道结构闪蒸纺丝得到的预加固纤维网中丝束的强度、分散宽度和分散均匀度,以及预加固纤维网热黏合后成品布的断裂强力、透气率,并结合预加固纤维网的透光均匀度,综合评价甬道结构设计对闪蒸纺丝性能的影响。

3.1 丝束强度

丝束从纤维网中剥离并取出后,参照文献[10]的测试方法,先称量预加载荷为245 cN时长度为180 cm的丝束的质量,计算得到丝束的线密度;然后,按照10 T/(2.54 cm)的捻度值对丝束加捻,将加捻后的丝束安装到测试仪的夹具上;再将丝束线密度输入Instron YG020A型电子单纱强力机中,设置拉伸速率为10.16 cm/min,启动测试仪直至丝束被拉断,即得到丝束强度。

3.2 丝束的分散宽度及分散均匀度

单个丝束从预加固纤维网上剥取下来之前,利用直尺测量丝束两边沿的距离,即得丝束分散宽度。

单个丝束是由很多根超细纤维组成的,这些超细纤维的展开程度可通过肉眼来观察。若超细纤维在单个丝束分散宽度范围内均匀散开,呈均匀的渔网状,则丝束分散均匀度好;若超细纤维在单个丝束分散宽度范围内未充分散开,存在很多并丝,且还有很多较大的孔洞,则丝束分散均匀度差。

3.3 成品布断裂强力

参照GB/T 3923.1—2013《纺织品 织物拉伸性能 第1部分:断裂强力和断裂伸长率的测定 条样法》[11],利用YG020A型电子单纱强力机,取长约20 cm、宽5 cm的成品布,两端用夹具固定,开启仪器直至成品布完全断裂,即得到成品布断裂强力。

3.4 成品布透气率

使用YG461E型数字式透气量仪,参照GB/T 5453—1997《纺织品 织物透气性的测定》[12],裁取100 cm2的圆形试样,将其平整无皱褶地夹持于试样圆台上,启动吸风机使压力逐步接近规定值,约1 min后流量趋于稳定,记录此时的气体流量,即得到成品布透气率。

3.5 预加固纤维网的透光均匀度

将预加固纤维网放置于灯箱上方,利用灯光透过预加固纤维网呈现出的亮度,判断预加固纤维网内超细纤维的分布情况,以此表征预加固纤维网的透光均匀度。

4 结果与分析

4.1 圆柱形结构甬道

圆柱形结构是最为简单的一种甬道结构,其只涉及2个参数——内径和长度。甬道内径直接关系到经喷丝孔后的纺丝束流的膨胀程度。内径太小,则纺丝束流得不到足够倍数的膨胀,这不利于溶剂的充分闪蒸。内径太大,则纺丝束流膨胀过度,纺丝束流稳定性受到影响。因此,设计圆柱形结构甬道时,甬道内径尺寸需参考喷丝孔内径。

本文设计了6种圆柱形结构甬道,即甬道内径分别为喷丝孔内径的3.0、4.5和6.0倍,甬道长度分别为5.20 mm和6.00 mm。闪蒸纺丝时,其他条件如纺丝溶液配方、环境条件、喷丝板等都相同。所得丝束及成品布的表观判断和性能测试结果如表1所示。

表1 不同尺寸的圆柱形结构甬道的闪蒸纺丝性能结果

从表1可以发现:当圆柱形结构甬道长度不变时,随着甬道内径的逐渐增大,丝束的强度、分散宽度增大,分散均匀度提升,成品布的断裂强力和透气率也有所提升;当圆柱形结构甬道内径不变时,增加甬道长度,丝束分散宽度反而略有降低,成品布透气率下降。

4.2 喇叭形结构甬道

喇叭形结构是目前相对常见的一种甬道结构,其窄口靠近喷丝孔,宽口向外。喇叭形结构甬道会涉及3个参数,即入口内径、开口角度和长度。甬道入口内径的设计参考圆柱形结构甬道内径的设计,不宜过大或过小。开口角度对喇叭形结构甬道非常重要,离开喷丝孔后纺丝束流由于压力的降低,溶剂快速蒸发,体积快速膨胀,喷出速度很快,故喇叭形结构甬道能为纺丝溶液提供一个逐渐膨胀的空间,有利于纺丝束流的闪蒸和超细纤维的形成。喇叭形结构甬道开口角度越小,则形状越趋向于圆柱形结构甬道,开口角度过大则失去了甬道的作用,纺丝束流会过于发散,不利于后续的摆丝成网。

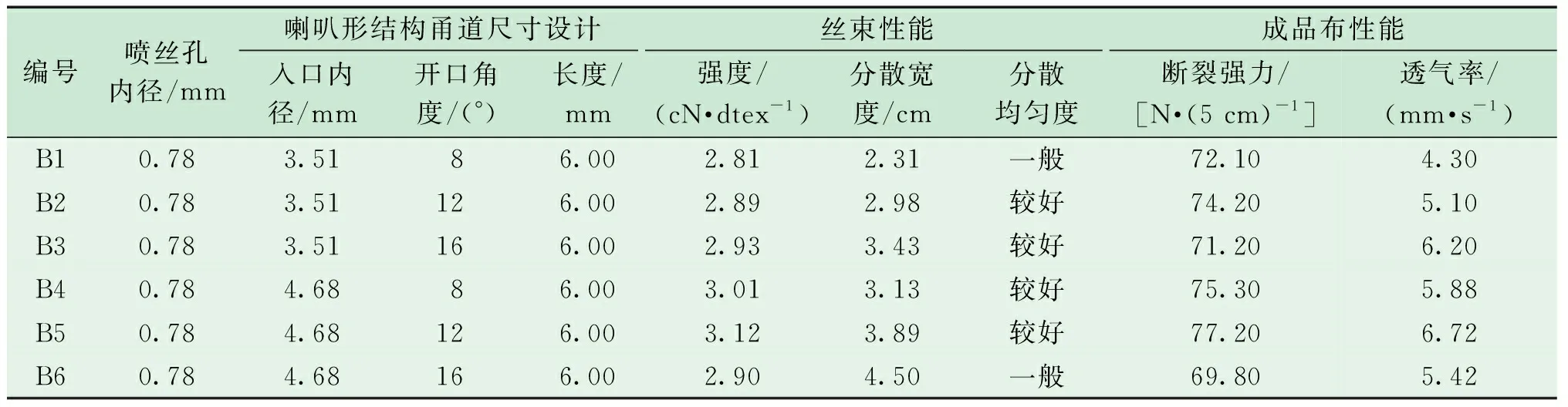

本文设计了6种喇叭形结构甬道,即甬道入口内径分别为喷丝孔内径的3.0倍和4.5倍,开口角度分别为8°、12°和16°。闪蒸纺丝时,其他条件如纺丝溶液配方、环境条件、喷丝板等都相同。所得丝束及成品布的表观判断和性能测试结果如表2所示。

表2 不同尺寸的喇叭形结构甬道的闪蒸纺丝性能结果

从表2可以发现:当喇叭形结构甬道入口内径和长度保持不变时,随着开口角度的增加,丝束分散宽度增大,成品布透气率提升,但开口角度过大,则成品布透气率会因丝束分散均匀度下降而有所降低。另外,对比表1可知,相较于采用圆柱形结构甬道,采用喇叭形结构甬道所得丝束的分散宽度更宽,分散均匀度更好,所得成品布的断裂强力和透气率都有所提高。在表2得到的丝束分散均匀度较好的样品中,B5得到的丝束分散宽度最大,同时,B5得到的成品布性能最佳,即断裂强力和透气率最大。

4.3 圆柱形与喇叭形组合结构甬道

圆柱形与喇叭形组合结构甬道综合了上述两种结构甬道的优点,是对甬道结构进行的创新。喷丝孔喷出的纺丝束流先经过喇叭形结构的甬道,再经过圆柱形结构的甬道,这样既有利于纺丝束流闪蒸形成超细纤维,又能确保纺丝束流以一个较为稳定的、不过于发散的状态喷向摆丝盘,然后摆丝成网。

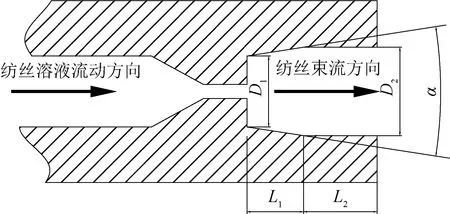

图3为含有圆柱形与喇叭形组合结构甬道的喷丝组件截面示意图,可以清楚地看到喇叭形结构与圆柱形结构的前后位置。

D1——喇叭形结构入口内径;L1——喇叭形结构长度;α——喇叭形结构开口角度;D2——圆柱形结构内径;L2——圆柱形结构的长度。图3 圆柱形与喇叭形组合结构甬道的喷丝组件截面示意

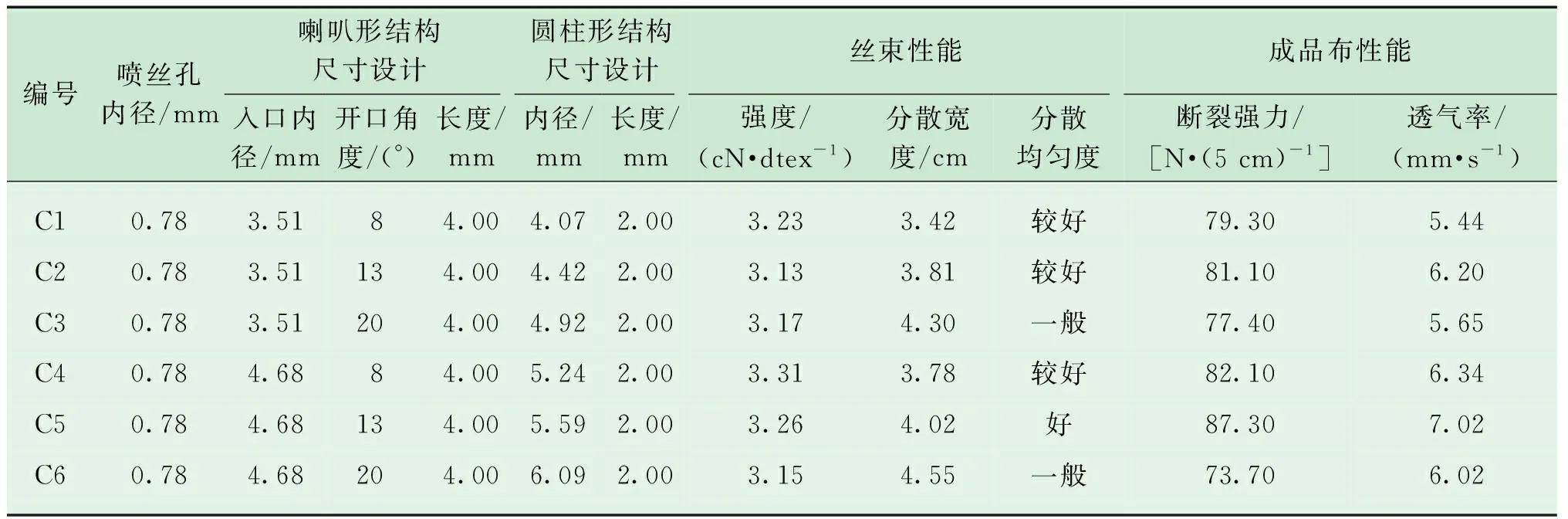

本文设计了6种圆柱形与喇叭形组合结构甬道,即喇叭形结构入口内径分别为喷丝孔内径的3.0倍和4.5倍,喇叭形结构开口角度分别为8°、13°和20°,圆柱形结构长度固定为2.00 mm。闪蒸纺丝时,其他条件如纺丝溶液配方、环境条件、喷丝板等都保持不变。所得丝束及成品布的表观判断和性能测试结果如表3所示。

表3 不同尺寸的圆柱形与喇叭形组合结构甬道的闪蒸纺丝性能结果

从表3可以发现:采用喇叭形与圆柱形组合结构甬道所得丝束分散均匀度和成品布透气性能明显提升;当喇叭形结构入口内径、喇叭形结构和圆柱形结构长度都保持不变时,随着喇叭形结构开口角度的增大,丝束分散宽度有所增大,但角度过大会导致丝束分散均匀度有所下降,这与喇叭形结构甬道闪蒸纺丝试验结果类似。在表3得到的丝束分散均匀度为较好及以上水平的样品中,C5得到的丝束分散宽度最大,同时,C5得到的成品布性能最佳,即断裂强力和透气率最大。

4.4 预加固纤维网透光均匀度

为比较喇叭形结构甬道和组合结构甬道所制得预加固纤维网的均匀度差异,采取透光法,对B5和C5两种甬道得到的预加固纤维网的均匀度进行观察,所得透光照片如图4和图5所示,照片中的“黑线条”能在一定程度上反映预加固纤维网中的并丝状况。对比图4和图5可以看出,图4中的“黑线条”在数量和长度上都比图5中的更多、更明显,可见组合结构甬道C5闪蒸纺丝制得的预加固纤维网整体均匀性更优。

图4 采用喇叭形结构甬道B5所得预加固纤维网透光照片

图5 采用组合结构甬道C5所得预加固纤维网透光照片

5 结论

本文分别利用圆柱形结构甬道、喇叭形结构甬道、喇叭形与圆柱形组合结构甬道进行闪蒸纺丝,通过分析甬道结构设计对闪蒸纺丝所得预加固纤维网中丝束的强度、分散宽度和分散均匀度,以及预加固纤维网热黏合后成品布的断裂强度和透气率等的影响,并结合预加固纤维网的透光均匀度,得到:

(1)甬道内径需参考喷丝孔内径进行设计,且当甬道内径为喷丝孔内径的3.0~5.0倍时,喷丝效果较佳;

(2)喇叭形结构甬道有助于提升丝束的分散性,进而提升成品布的透气性和均匀性,但喇叭形结构甬道的开口角度不宜过大,以8°~13°时喷丝效果较佳;

(3)喇叭形与圆柱形组合结构甬道既有利于纺丝束流闪蒸形成超细纤维,又能确保纺丝束流以一个较为稳定的、不过于发散的状态喷向摆丝盘,然后摆丝成网,其所得丝束分散性好,成品布透气性和整体均匀性均较好,是一种较佳的甬道结构设计。