某钢筋混凝土吊车梁振动分析及安全性评估

毛东建

(江苏方测建筑工程技术有限公司,江苏 南京 210004)

0 引言

吊车梁是厂房主要承重构件之一,它主要承受吊车在运行和起吊时的移动荷载。同时它又是厂房的纵向联系构件,对于传递山墙的风力,增强厂房纵向稳定性以及连接横向平面排架以保证厂房的整体空间起着很重要的作用。

吊车梁长期在动荷载作用下服役多年后,构件会出现变形、开裂、振动偏大等现象,其安全性得不到保障。本文以一钢筋混凝土吊车梁为例,通过对损伤变形、强度、配筋以及其在吊车运行中动力响应等相关项目进行检测[1],然后根据现场测试的资料,利用有限元软件对其承载能力进行验算,并对其在吊车运行中动力响应进行分析,评估其在额定荷载作用下的安全性。

1 某吊车梁实况

某冲压厂房为钢筋混凝土排架结构,吊车梁为钢筋混凝土吊车梁,跨度为6.0 m,T型截面,工作级别为中级工作制,于2003年—2004年建造,近年来厂房内工作人员反映部分吊车梁在运行时振动较大,且其与混凝土柱牛腿连接处局部已经出现损坏,为了评价后期吊车梁的运行安全性,对其进行现场检测、有限云分析、动力响应测试等。

2 某吊车梁现场检测

2.1 构件尺寸、跨度、配筋等参数检测

根据现场实际情况,对钢筋混凝土吊车梁跨度、截面尺寸、配筋等进行检测[2],经检测,该厂房吊车梁为钢筋混凝土吊车梁,两端简支,跨度为6.0 m,截面形式及尺寸为T 1 200 mm×500 mm×180 mm×120 mm,受力钢筋设置2排,底排数量为3根,箍筋间距为150 mm,混凝土强度推定最小值为50.2 MPa。

经现场检验,现场设置2台桥式吊车,1台为30/5 t,另1台为32/5 t,吊车使用荷载与设计荷载一致。

2.2 钢筋混凝土吊车梁损伤变形等检查

根据现场实际情况,选择振动较大的3根吊车梁,对其损伤变形等进行检查,经检查发现3根吊车梁端部均出现不同程度混凝土剥落现象,局部钢筋外露,未发现吊车梁不适于继续承载的受力裂缝和非受力裂缝。

经检查发现局部吊车梁之间明显错位,向外偏离最大距离约15 mm,如图1所示;对其挠度进行测量,吊车梁的挠度测试最大值为8 mm,由GB 50144相关规定:轻级及Q<50 t的中级桥式吊车a级变形要求为l0/600,l0为吊车梁跨度[3],本工程为10.0 mm。

2.3 钢筋混凝土吊车梁与柱连接处检查以及螺栓连接质量检查

1)钢筋混凝土吊车梁与柱连接处检查。

根据现场实际情况,对混凝土吊车梁与柱连接处进行检查,经检查:部分吊车梁与柱连接处所使用的角钢已经断裂,见图2。

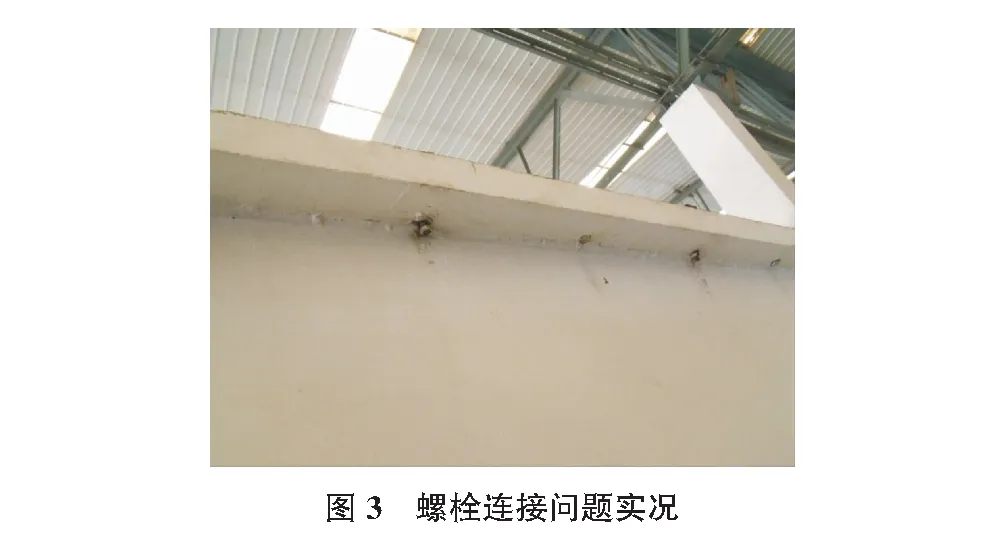

2)螺栓连接质量检查。

根据现场实际情况,对吊车梁与钢轨之间螺栓连接质量进行检查,经检查,存在如下问题:大部分螺栓松动;局部螺栓出现缺失现象;局部螺栓丝扣外露小于2扣~3扣;且螺栓普遍出现锈蚀现象。连接质量问题如图3所示。

2.4 钢筋混凝土吊车梁的振动响应检测

根据现场实际情况,釆用振动及动态信号采集分析系统,在吊车、室内机器均停止运行的情况下和吊车、室内机器均正常运行这两种工况下,分别测试钢筋混凝土吊车梁的频率;在吊车、室内机器均正常运行时,选择吊车梁振动响应较大的位置,测试其竖向的加速度、速度;具体描述如下:

1)测点布置。

该吊车梁测试的重点是结构沿竖直方向的动力响应。为得到需要的采集数据,布置传感器时,可依据以下原则[4]:a.传感器布置方向应与测量方向一致;b.为了防止外部电磁干扰和通道间干扰,检测所使用的电缆应采用双屏蔽技术;c.传感器与吊车梁连接牢固,以防测试中传感器脱离吊车梁造成数据失真等等。

现场采用中国地震局工程力学研究所941B型拾振器对3根吊车梁进行测点布置,现场布置于3根吊车梁的跨中分别沿竖向方向,共布置3根测点,现场传感器布置见图4。

2)数据采集及分析。

现场在吊车、室内机器均停止运行的情况下和吊车、室内机器均正常运行这两种工况下,我公司采用振动及动态数据采集仪、振动及动态信号采集分析软件、高灵敏度型传感器分别测试钢筋混凝土吊车梁的频率;在吊车、室内机器均正常运行时,测试吊车梁跨中竖向的加速度、速度。

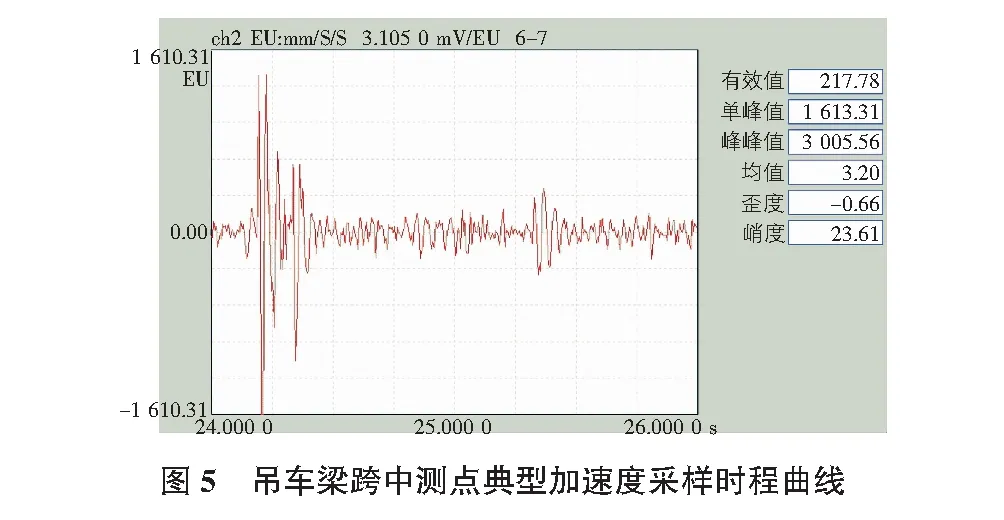

经检测,存在与柱连接角钢已经断裂、与钢轨连接螺栓已经松动等问题的吊车梁,其动力响应异常偏大,竖向最大振动速度为12.98 mm/s,竖向最大振动加速度为1 611.90 mm/s2,具体测试结果见表1。吊车梁跨中测点典型加速度采样时程曲线图见图5,吊车梁跨中测点典型速度采样时程曲线图如图6所示。

表1 各测点在正常运行时的振动速度以及加速度值

在吊车、室内机器均停止运行时,钢筋混凝土吊车梁的测试的频率范围为5 Hz~50 Hz,在吊车、室内机器均正常运行时,钢筋混凝土吊车梁的测试的频率范围为2 Hz~70 Hz。

3 安全性评估

3.1 吊车梁结构承载能力验算

利用有限元软件对吊车梁进行建模验算,模型的跨度、截面尺寸按照现场测绘情况确定,建模时混凝土强度取50 N/mm2,箍筋取HPB235,纵向受力钢筋取HRB335;模型的边界条件为两端简支;恒荷载根据截面尺寸及容重确定,活荷载为吊车荷载,根据剪力和弯矩影响线按照最不利情况布置2台吊车荷载[5]。

经验算,钢筋混凝土吊车梁的抗力和效应比大于1.0,即吊车梁的承载能力可以满足安全使用要求。

3.2 动力响应下吊车梁受力情况评估

1)评估依据。

依据国家现行有效的设计标准、规范、规程、规定和国家行业标准,以及江苏省有关现行有效设计标准、规范、规程、规定和标准图集。

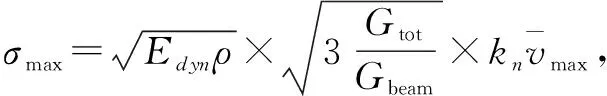

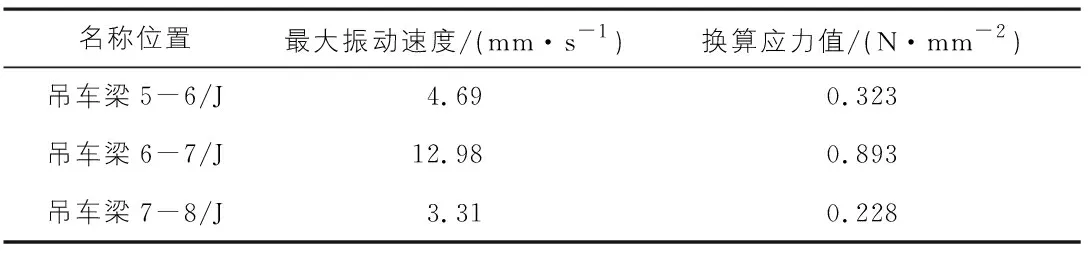

2)换算吊车梁受压区应力。

表2 换算受压区应力值

经验算,吊车梁在动力响应下的压应力小于混凝土设计压应力。

4 结语

本文以一钢筋混凝土吊车梁为例,通过对损伤变形、强度、配筋以及其在吊车运行中动力响应等相关项目进行检测,然后根据现场测试的资料,利用有限元软件对其承载能力进行验算,并对其在吊车运行中动力响应进行分析,得出如下结论:

1)该吊车梁端部存在混凝土剥落现象,且局部吊车梁与柱连接处角钢已经断裂、吊车梁与钢轨连接螺栓已经松动等问题,另外局部相邻吊车梁出现错位现象, 未发现吊车梁出现开裂现象。

2)该吊车梁的混凝土强度、配筋设置情况以及挠曲变形均满足国家现行规范要求,吊车使用荷载与设计荷载一致。

3)存在与柱连接角钢已经断裂、与钢轨连接螺栓已经松动等问题的吊车梁,其动力响应异常大,竖向振动速度最大12.98 mm/s,竖向振动加速度最大1 611.90 mm/s2。

4)根据现场实测数据,利用PKPM相关软件对吊车梁的承载能力进行验算,验算结果表明,该吊车梁的承载能力满足使用要求。

5)依据相关规范,对吊车正常运行下的吊车梁的动态响应数据进行分析,将测试振动速度换算成应力,经验算,验算结果表明换算压应力小于吊车梁上表面压应力。

尽管吊车梁在额定荷载作用下安全性满足要求,但考虑厂房工作人员舒适度以及钢筋混凝土吊车梁的耐久性,提取如下建议:对该工程部分钢筋混凝土吊车梁与柱连接处角钢断裂处进行加固处理;对该工程部分钢筋混凝土吊车梁与钢轨连接螺栓松动、锈蚀等问题进行更换处理;相邻吊车梁存在错位现象,进行纠正处理。