谷物收获机转速传感器安装工艺设计及失效形式分析

周 腾

(中联重科智能农机有限责任公司 制造技术部,河南 开封 475000)

0 引言

转速传感器按照工作原理的不同可以分为磁电式、光电式、离心式、电涡流式和霍尔式等几类。其中磁电式转速传感器是一种机—电能转换型传感器,不需要供电电源、电路简单、性能稳定、输出信号强,因此,在实际工程中具有广泛应用[1]。车用转速传感器,按其检测技术可分为电磁感应式、韦根德效应式、霍尔效应式、磁控电阻式、各向异性磁阻式、巨磁阻式转速传感器。

除转速传感器内部出现损坏影响转速检测外,环境因素、线路通畅、整机ECU数据处理、产品结构等均可以影响传感器精度或者导致传感器出现“失灵”等现象。因此,对谷物收获机重要转速传感器出现的异常情况进行研究,借助高精度检测设备、车载物联网系统等结合单一变量法分析出产生异常情况的根本原因。最后,依照试验结论对产品改进提出合理化建议,优化转速传感器及显示系统的性能。

1 磁电式传感器

如图1(a)所示的传感器称为磁电式传感器,会产生磁脉冲信号图1(b),该信号是利用信号转子的旋转运动使磁通量φ发生变化而在感应线圈中产生感应电动势e。

图1 电磁感应式传感器工作原理

无源磁电式传感器是用于测量齿轮而设计的发电型传感器(无电源),不适合测量零转速和较低转速工况,因低频时,幅值信号小,抗干扰能力差,不需要供电。

有源磁电式传感器采用电源供电,输出波形为矩形波,具有负载驱动能力,适合测量 0.03 Hz 以上转速信号,适用范围更广,多用于被测转动件转速低于2 000 r·min-1的工作状况。

2 收割机转速传感器介绍与安装工艺设计

2.1 转速传感器介绍

对于旋转机械装置而言,多需要监测旋转机械轴(输出端齿轮)的转速,转速是衡量机器正常运转的重要指标。收割机驱动轮转速、轴流滚筒轴转速、籽粒搅龙转速、顶搅龙转速等部件都需通过安装转速传感器来测量整机在不同工况下运转而引起的电压信号变化,并通过谷物收获机ECU进行数据处理,然后在仪表盘、数显组合仪表屏上实时显示。

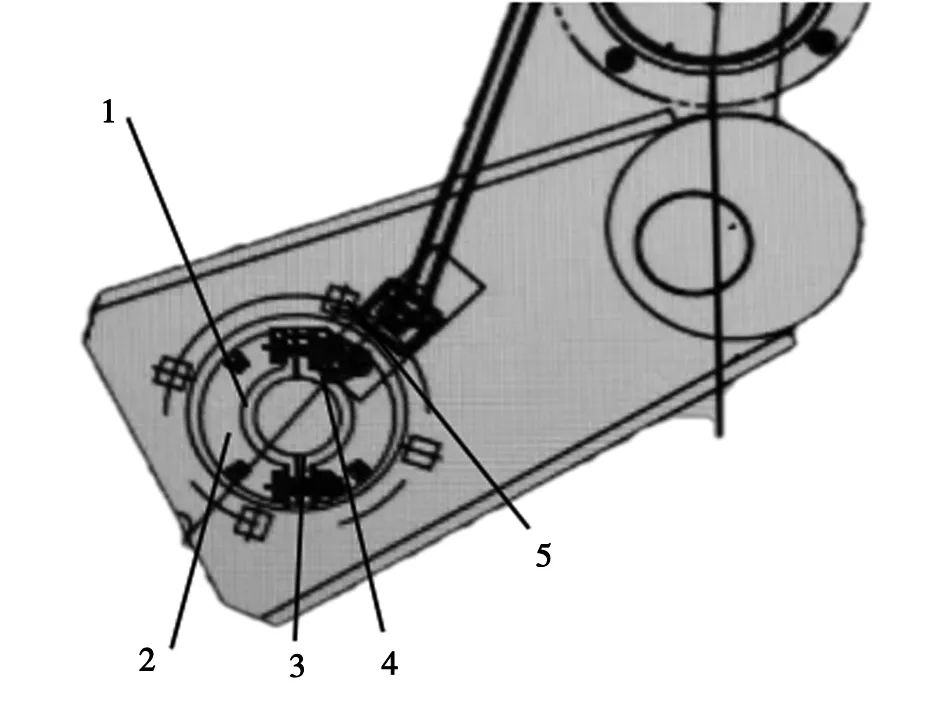

考虑到谷物收获机在多数工况下,整机驱动轮速度较低(行驶速度10~12 km·h-1),为适应驱动轮转速39~47 r·min-1、农田里作业环境较差、传感器成本等因素。收割机上对应转速传感器普遍使用的是有源磁电式传感器。不同的是,磁电式传感器作用的位置有以下几种形式:1)在旋转轴上、2)在齿轮面、3)在旋转轴上的法兰盘面。由于旋转轴上、齿轮带磁钢等结构类似且在实际作业中表现稳定,因此主要针对第3种形式进行阐述与说明。如图2所示,当驱动轮半轴转动并带动法兰盘部件运动,镶嵌在法兰盘部件上的磁钢随之运动,安装在固定架上的时速传感器产生电动势e。然后通过整机ECU进行数据处理,并在驾驶室对应电器元件显示。

1.驱动轮半轴;2.法兰盘部件;3.磁钢;4.传感器固定架;5.时速传感器图2 时速传感器工作示意图

2.2 速传感器安装工艺设计

2.2.1 装配尺寸要求

从时速传感器的工作原理可知,该传感器形式属于磁电式传感器。依照该时速传感器工作示意图可知,静止与工作状态时,时速传感器感应头端面与法兰盘部件及镶嵌在其上磁钢平行,同时装配图技术要求为传感器探头与磁感的间隙为2~4 mm。传感器固定架左端与变速箱端面联结孔为φ10,紧固螺纹规格为M8;传感器固定架为“长Z型”结构,设计折弯角度86°~94°。

2.2.2 装配精度要求

装配精度和零件的加工精度有密切的关系,零件精度是保证装配精度的基础,但装配精度并不完全取决于零件精度。装配精度的保证,应从产品结构、机械加工和装配方法等方面综合考虑,而装配尺寸链是进行综合分析的有效手段。机械产品通常比较复杂,为便于装配和提高装配效率,整个产品多划分为若干部件,装配工作分为部件装配和总装配。应对装配尺寸链组成环进行适当简化[2]。

以整机行驶方向为Y轴正向,驱动轴半轴轴心指向右轮方向为X轴正向,垂直向上为Z轴正向,令传感器支架安装面与驱动轴半轴轴心交点为坐标原点,建立空间坐标系。按照图2所示的装配关系,传感器支架探头端外安装面与磁感端面在X轴投影方向可调节尺寸要求A0为封闭环。图3(a)为传感器探头与磁感间隙的装配尺寸链。

A1.磁感端面与传感器支架左端安装面的距离;A2.传感器支架探头内安装面与左端安装面在X轴投影的距离;A3.传感器探头可调安装距离在X轴投影;e1.驱动轴半轴的同轴度误差;e2.驱动轴半轴的安装精度误差;图3 传感器探头与磁感间隙的装配尺寸链

由于驱动轴半轴的同轴度误差、安装精度误差相对于A1~A3的公差很小,故装配尺寸链可简化成图3(b)。

用极值法求解封闭环的上、下公差

(1)

所以ES(A0)=0.5

(2)

所以EI(A0)=(-0.5-0.11)=-0.61

从上述分析计算过程可知,依照装配尺寸链分析,可以保证传感器探头与磁感的间隙调整为2~4 mm的设计要求。

3 收割机转速传感器常见失效形式分析

通过对应用中出现的转速传感器失灵(失效)案例进行分析,相关分析数据见表1 。主要从环境因素、线路通畅、整机ECU数据处理、产品结构等维度进行归纳分析。

表1 转速传感器主要失灵(失效)因素及占比

根据以上数据可知转速传感器失效主要原因包括以下两点:1)按照既定试验方案要求,利用单一变量法、试验记录数据和现有的试验器材,分析出产生异常情况的根本原因;2)动态情况下,整机振动、线束对接过程不规范和转速传感器与磁感间隙会存在不规律性变化等因素成为影响传感器失效的重要原因。

为此,结合《农业拖拉机和机械 固定在拖拉机上的传感器联结装置 技术规范 (ISO 11786:1995,IDT)》[3]等相关国标和行业技术资料;并通过累计100 h以上动态实验方案要求步骤进行验证和相关数据记录,以及包括但不限于公司物联网平台试验车辆工况等综合数据分析,得出以下结论。

1)整机动态情况及线束插接头长时间使用会有松动,因此未避免时速传感器出现接触不良现象,线束连接器处应设置锁扣(防脱)。

2)驱动半轴上存在油渍极易吸附灰尘、麦糠、秸秆、杂草等,夏季时麦田内环境容易使该类型传感器与磁感间隙减小,甚至长时间堵塞后因泥渍风干变硬造成传感器损坏;及时查看传感器工作环境有助于将风险降低。

3)现有Z型传感器支架在整机模拟作业状态下,通过高精度位移传感器检测可知:X轴向Z型传感器支架与磁感振幅范围0~1.5 mm,Y轴向Z型传感器支架与磁感振幅范围0~1.2 mm;此结构形式,因悬出长度较长且无加强筋等结构,整机运转过程中传感器支架振动现象较为突出,建议优化改善。

4)联结处螺母扭矩不足将使传感器产生松动,松动后该类型传感器支架安装基准发生变化,影响传感器支架与磁感相对尺寸。

4 农机培训工作中电器相关部件使用与自查

培训内容过时跟不上当前的形式需要。当前针对农机手的培训内容还比较单一, 大多数以拖拉机、联合收割机、驾驶员和农机修理工为主,不能完全满足全面全程机械化的要求。培训教材单一, 只以一本教材为主, 很少提供给学员其它印刷材料、音像材料、网络信息等资料。不少机手反映, 现在的培训更多偏向理论知识, 如果多结合实践操作, 效果会进一步提升。[5]

截至2021年底,我国新型农业主体中家庭农场超过380万个,农民合作社223万家。农机培训工作以政府层面统筹规划为主,相关企业、组织、机构等参与投资农机培训。结合企业近5年职业机手培训调查问卷及售后服务统计,总结出农机手及农机服务企业TOP5最关注售后服务问题。

由表2中记录可知,近五年来企业和农机手均逐步从过去比较粗放、被动接受地处理相关农机故障问题,转变为从产品出现故障根源出发并依靠物联网、售后服务平台等提前做出预判和服务全过程管控,主动地解决相关故障的转变。其中,电器元件及常用电液部件工作原理与故障排查规范操作亟待普及至广大农机手。掌握此类电液部件知识对提高农机保养、自查及维修效率大有裨益。

表2 农机手及农机服务企业TOP5最关注售后问题

综上所述,连接器选型中应注意防脱结构设计,传感器支架应注意安装精度和强度设计,结合装配尺寸链分析和动态试验结论,对传感器与磁感间隙尺寸优化及传感器紧固件扭矩设计应有标准规范说明。同时,在产品售后培训环节应对传感器及其零部件日常规范使用和保养及注意事项等进行告知说明。保证农机使用者既了解相关工作原理,又能对出现的常见故障原因有初步判定能力,在一定程度上提高农机保养、维修效率。