催化裂化装置分馏塔顶油气冷却器腐蚀与防护

王愿祥 杨 靖

(中石油云南石化有限公司,云南昆明,650300)

1 工艺条件及设备简介

1.1 工艺流程

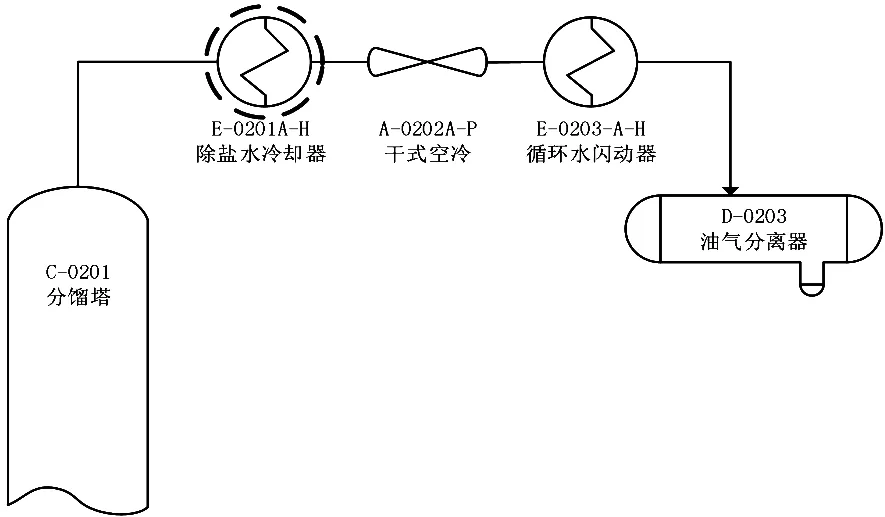

从提升管反应器来的催化裂解油气进入分馏塔C-0201下部,与循环油浆在人字型挡板逆向接触,洗涤裂解油气中催化剂并脱过热,使油气从“过热状态”变成“饱和状态”进入分馏塔C-0201进行分馏。分馏后的油气经除盐水冷却器E-0201A-H冷却,再经干式空冷器A-0202A-P及循环水冷却器E-0203A-H冷至40℃,进入油气分离器D-0203进行气、液、水三相分离。为控制塔顶系统的腐蚀,在分馏塔顶挥发线第一个弯头后注入缓蚀剂,在分馏塔顶油气-除盐水冷却器E-0201A-H油气入口管分别注入酸性水。流程见图1。

图1 分馏塔顶系统流程简图

1.2 冷却器简介

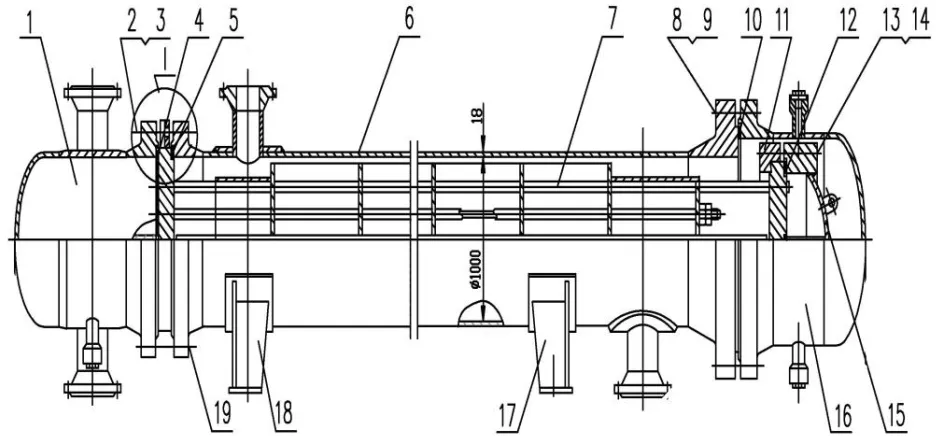

分馏后的塔顶油气依次经除盐水冷却器、干式空冷器及循环水冷却器冷至40℃,进入塔顶油气分离器进行气、液、水三相分离。其结构见图2。冷却器工艺参数见表1。

图2 分馏塔顶油气-除盐水冷却器设备简图

表1 分馏塔顶油气-除盐水冷却器基本参数表

2 冷却器管束腐蚀情况

冷却器打开后,将管束清洗前、后情况进行对比和分析。

2.1 管束清洗前

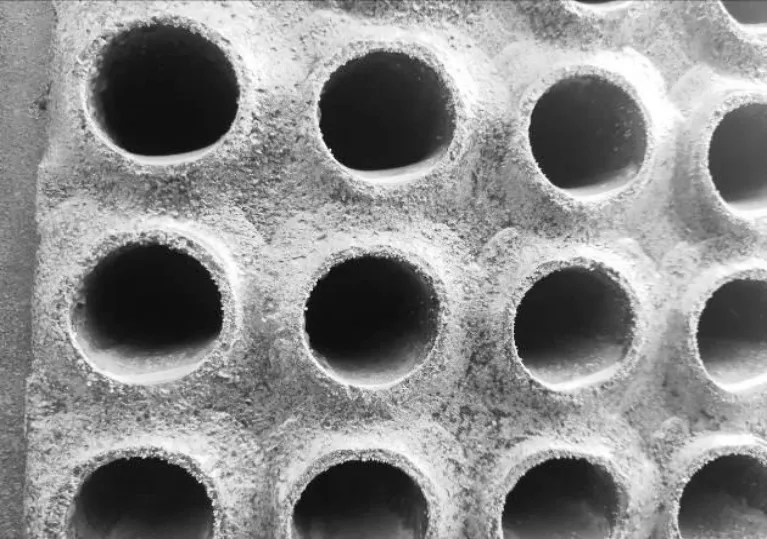

管束清洗前,可以明显看到管束的中部至尾部上半部分整体覆盖有一层厚约2—4mm的垢物,垢物颜色包含有黑色+红褐色+白色。管速外表面垢物也是在管束中部至尾部上半部分较厚,入口侧及管束中下部明显变少,详见图3。

图3 管束清洗前腐蚀形貌图

2.2 设备清洗后

2.2.1 管束外表面

设备清洗后,对管束进行检查发现,管速外表面从中部至尾部的中上部存在均匀腐蚀+坑蚀,深约0.3—1.0mm,局部管束腐蚀较重。其余部位管束外表面存在均匀腐蚀+坑蚀,深约0.1—0.3mm,腐蚀相对轻微,详见图4。

(a)清洗后人口处

(b)清洗后中后部图4 管束腐蚀形貌图

2.2.2 管板

入口侧管板、管口存在均匀腐蚀+坑蚀,深约0.2—0.4mm,且有多台管口、焊缝有开裂现象,以E-0201F最为严重,其余在E-0201A、E-0201C上也有发现,裂纹多以径向为主,详见图5(a);出口侧管板腐蚀轻微,未发现开裂现象,详见图5(b)。

(a)入口侧

(b)出口侧图5 管板腐蚀形貌图

2.2.3 测厚检测

对冷却器管束进行了测厚检测,测厚数据在1.98—2.60mm(设计壁厚2.5mm)之间,部分管束存在明显减薄,由于测厚反馈不出坑蚀减薄量,故部分管束腐蚀减薄量比检测出的减薄量更大。

3 腐蚀原因分析

3.1 介质分析

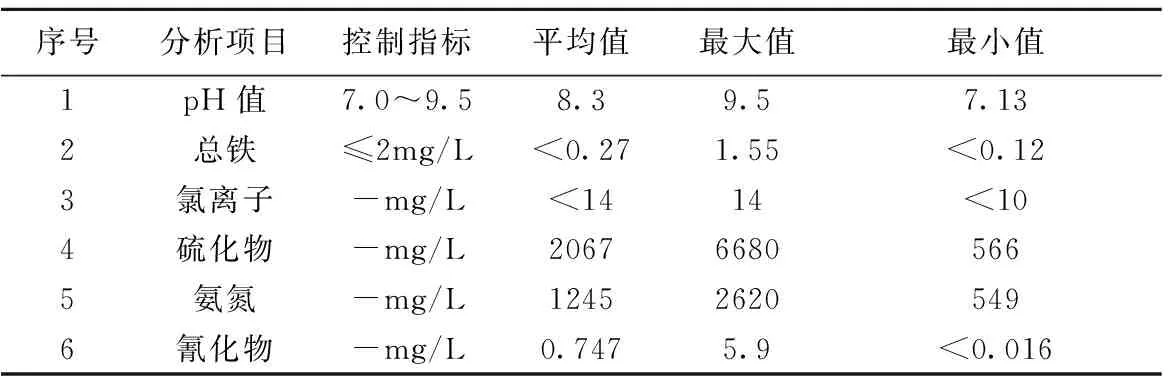

查询分馏塔顶酸性水2021年2月至12月的化验分析数据,可以看出酸性水中含有硫化物、氰化物、氯离子和氨氮等腐蚀性介质,其中pH值、总铁含量均在控制指标范围内,硫化物、氨氮含量波动大,部分数据偏高,氯离子含量无异常,氰化物含量少部分数据偏高,详见表2和图6。

表2 2021年分馏塔顶酸性水分析结果汇总表

图6 分馏塔顶酸性水分析趋势图

3.2 腐蚀分析

分馏塔顶及换热冷凝器系统最为常见的腐蚀机理为低温 H2S-HCN-HCl-NH3-H2O、铵盐垢下腐蚀等,与腐蚀介质成分密切相关[1]。原料油中的S、N的化合物在裂解反应过程中生成更多的H2S、HCN、NH3,有机氯化物分解或无机氯盐水解生成HCl。

H2S在H2O环境中发生电离,以下反应对设备造成腐蚀:

(1)

钢在硫化氢的水溶液中发生电化学反应:

阳极过程:Fe Fe2++2e

(2)

Fe2++HS-FeS+H+

(3)

(4)

由此可知,H2S+H2O对碳钢设备可以形成两方面的腐蚀:均匀腐蚀和湿硫化氢应力腐蚀开裂,特别是在入口侧温差较大,以及管口焊缝的焊接残余应力,开裂的风险明显升高。

上述介质在分馏塔顶挥发冷却系统中构成了 H2S-HCN-HCl-H2O 型的电化学腐蚀介质[3]。

另外油气中携带的催化剂粉末在经过冷却器时停留在管束上,特别是冷却器的注水难以冲洗到管束中部至尾部的中上部分,所以该部位催化剂粉末留存较多,垢下腐蚀较重。

4 结论及建议

4.1 结论

(1)冷却器管束外表面的均匀腐蚀、坑蚀主要为H2S-HCN-NH3-H2O腐蚀和垢下腐蚀。

(2)入口侧管板开裂主要为湿硫化氢应力腐蚀开裂。

4.2 建议

(1)目前8台冷却器管束均已换新,而管束腐蚀较重的部位为垢物留存较多处,建议加大各冷却器入口的注水量,并改善注水水质。

(2)消除管板与管子的间隙,改进管子与管板的连接形式为:强度胀+密封焊+贴胀,使焊缝与热影响区硬度均<200HB。

(3)可对管束、管板增加涂层防护,延长使用寿命。

(4)加强系统腐蚀检测、化验分析,及时发现异常并作出调整。