ZL109铝合金表面磷酸盐润滑涂层的制备及性能研究

赵 薇 窦宝捷, 2 余柳丝, 2 詹兴刚 林修洲, 2

(1.四川轻化工大学材料科学与工程学院,四川自贡,643000;2.材料腐蚀与防护四川省重点实验室,四川自贡,643000;3.贵州航天精工制造有限公司,贵州遵义,563099)

随着汽车制造业的迅猛发展,高质量的发动机需求极为迫切[1,2]。小型车上使用的汽油发动机,铝合金气缸机的占比越来越高。为减少发动机工作过程中的磨损,延长使用寿命,须采用润滑的形式。活塞作为发动机的“心脏”[3],其结构可分为顶部、环槽区和裙部三部分,活塞所接受的热量会有一大部分通过缸套散热[5],通常环槽区的温度应在180—220℃、裙部的温度应在80—180℃、销座处的温度应在260—270℃[4]。目前,张良平等[6]采用阳极氧化工艺在硅-铝合金表面制备了耐磨层,其在80s内摩擦系数为0.45,但在80s后涂层被磨破,失去耐磨性。H. Torres等[7]在硅-铝合金表面采用激光熔覆技术制备了MoS2镀层,极大地提高了基体的耐磨性,但镀层的摩擦系数较大。石墨和二硫化钨[8-10]因其层状晶体结构、低剪切强度常用作固体润滑剂,粘结剂常为有机与无机,其中无机粘接剂为磷酸盐与硅酸盐[11,12],与硅酸盐相比,磷酸盐因其具有高的热稳定性、固化温度低,是一种理想的耐高温润滑涂层的载体[13-16]。

本文以磷酸和氢氧化铝为原料制备粘结剂,加入石墨和二硫化钨制备固体润滑涂层,采用CFT-1型多功能材料表面综合性能测试仪测试了涂层的润滑特性。

1 实验部分

1.1 实验材料和处理

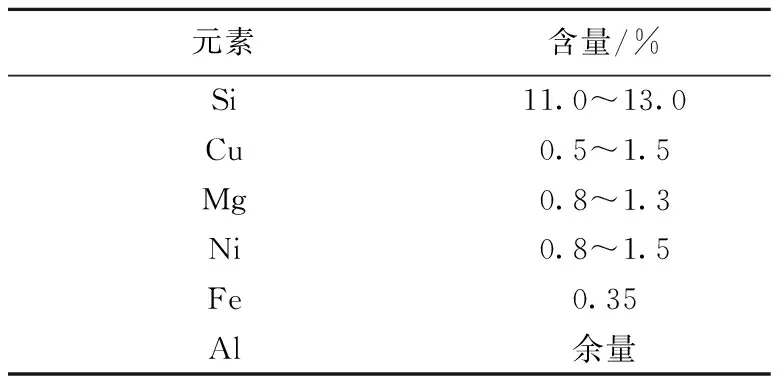

试验材料为Al-Si合金,牌号为ZL109,化学成分见表1。

表1 ZL109铝合金主要成分

试样为40mm×30mm×5mm的矩形,在窄边中轴线距边缘2mm左右处开孔,半径为1mm。然后依次用120#、180#、270#、600#、800#、1000#砂纸对板材进行打磨,打磨好的试样用去离子水冲洗干净后吹干装袋备用。

将试样放入60℃的碱洗液中超声10min,用自来水冲洗以除去表面残留的碱洗液,再用去离子水冲洗干净后冷风吹干。碱洗后的试样在已经水解好的硅烷溶液中水解2min后缓慢取出,后用乙醇轻轻冲洗并冷风吹干,随后置于电热鼓风干燥箱中120℃干燥1h。将干燥好的试样放置24h,以消除应力。

1.2 摩擦磨损实验

本实验是在CFT-1型材料表面性能综合测试仪上进行的,采用往复摩擦运行方式。上试样为CCr钢球(直径5mm),下试样为被试样。实验条件如下:振幅5mm,载荷0.1~10N,温度为室温,相对湿度45%—48%。摩擦系数由试验机自动记录。通过扫描电子显微镜观察磨损表面形貌,分析其高温润滑特性。

1.3 磷酸盐润滑涂层的制备

将磷酸稀释至60%,加热至一定温度后加入一定量的氢氧化铝,恒温搅拌至澄清透明液体后加入一定量的固化剂(CuO、CrO3),继续搅拌15min,在冷却至室温后,加入固体润滑剂。在基体表面采用刷涂的方式制备涂层,在室温将水分挥发完全,而后在马弗炉中进行固化。

1.4 正交试验设计

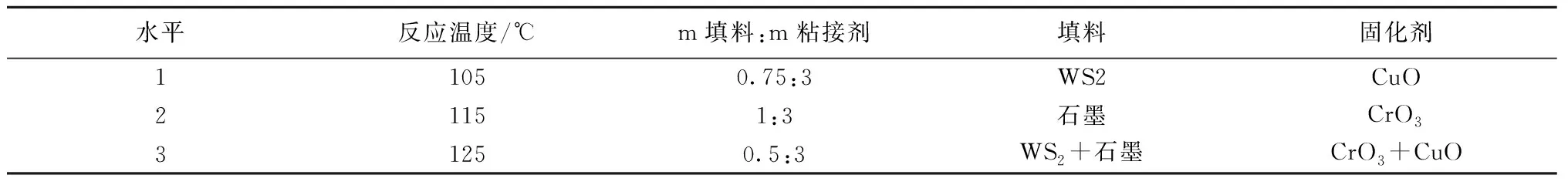

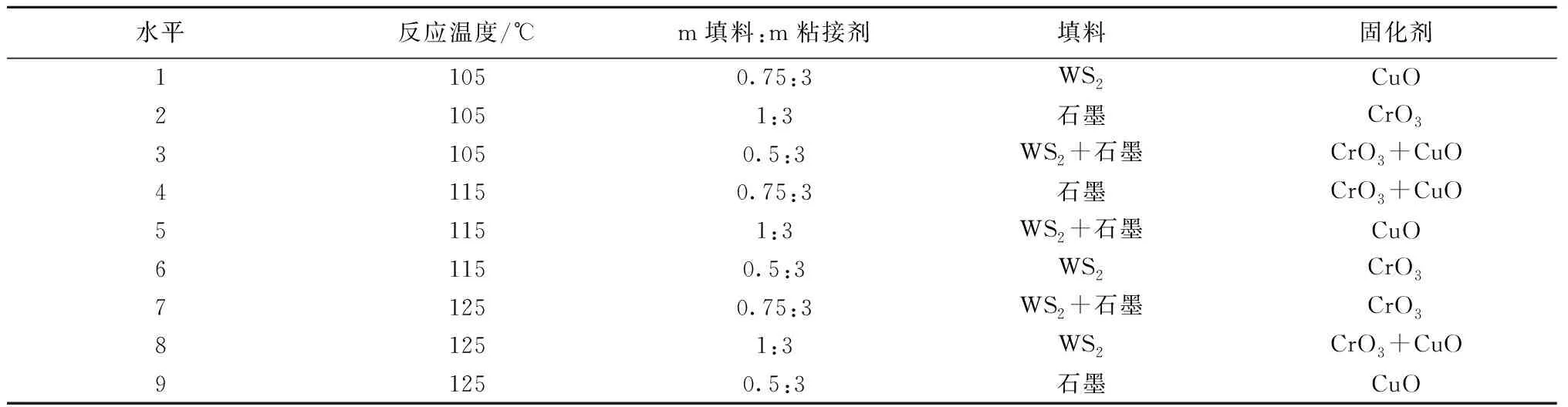

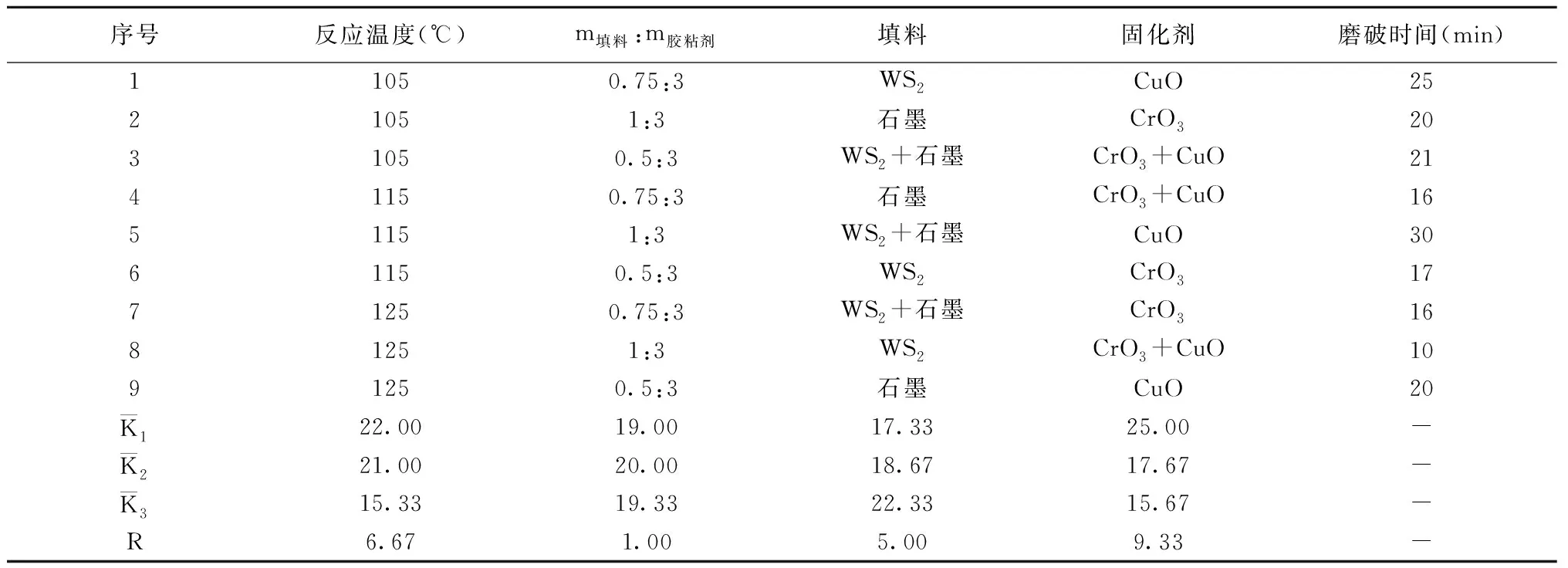

在实验过程中,选择反应温度、填料种类、填料与粘接剂的质量比和固化剂种类四个参数在三个水平上变化,探究其对润滑涂层耐磨性能的影响。实验中的参数设计如表2和表3所示。

表2 L9 (34)正交实验参数

表3 L9 (34)正交实验表

2 结果及分析

2.1 正交试验结果分析

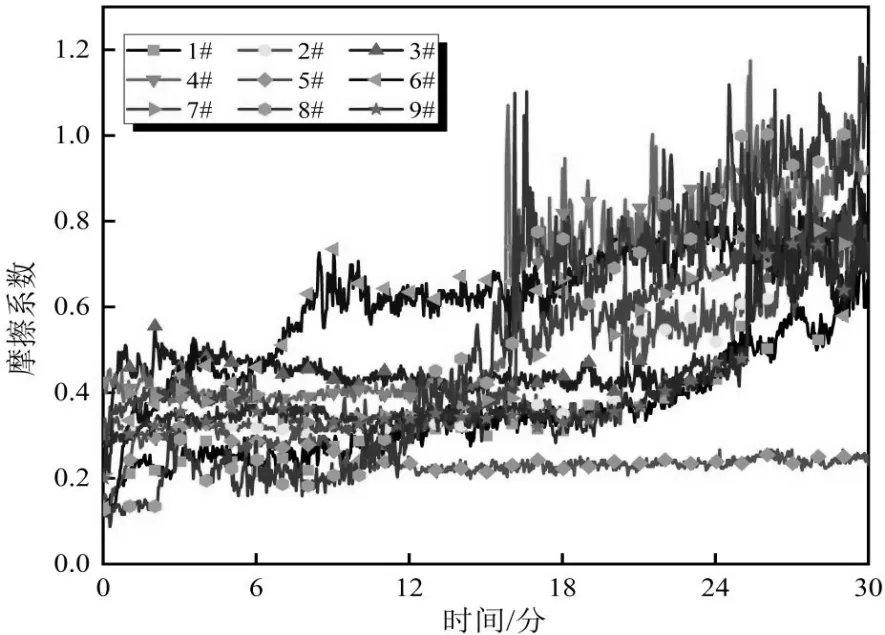

由表4可知,8#涂层的摩擦系数最小为0.217,但其在16分钟时就被磨破(涂层的摩擦系数突然增大的时间点)。5#涂层的摩擦系数为0.23,在试验时间内未出现磨破现象。综合评价,5#配方的性能最为优异。

表4 各组摩擦系数及涂层磨破时间

图1 磷酸盐固体润滑涂层摩擦曲线

表5 磷酸盐润滑涂层耐磨性及减摩性极差分析

2.2 最优工艺磷酸盐涂层摩擦学性能

由于汽车发动机的活塞在运作时平均温度为270℃,所以本实验将模拟活塞的工作环境,将润滑干膜涂层经过高温处理后测试其性能。本实验将正交实验优先出来的最佳配方及工艺制成的磷酸盐润滑涂层放入陶瓷纤维马弗炉中分别于270℃高温下处理3个小时和6个小时。

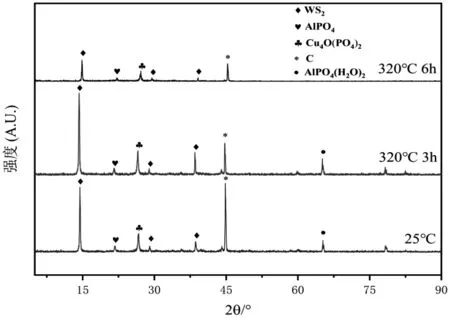

由图2可知,经过高温固化后Al(H2PO4)3-CuO粘结物质发生固化反应生成了Cu4O(PO4)2、AlPO4以及AlPO4(H2O)2,当磷酸盐干膜涂层在270℃下高温处理6小时后,AlPO4(H2O)2中的结合水完全蒸发,残留下AlPO4和Cu4O(PO4)2。因为Cu4O(PO4)2为无机高分子物质,其化学键通过P-O-P键相互连接,所以Al(H2PO4)3-CuO粘结物质发生固化反应后生成了P-O-P键和Al-O-P-O-Al键交替的环状无机高分子结构,粘结力由化学键提供[17]。此外,从图2中可以看出磷酸盐润滑涂层中的固体润滑剂填料为二硫化钨和石墨粉末的混合填料,填料的分散效果比较好,在经过3小时和6小时的高温处理后,固体润滑剂填料也并未产生脱落,说明该润滑干膜在270℃环境下能稳定存在,具有较好的耐热性和热稳定性。

图2 磷酸盐固体润滑涂层XRD谱图

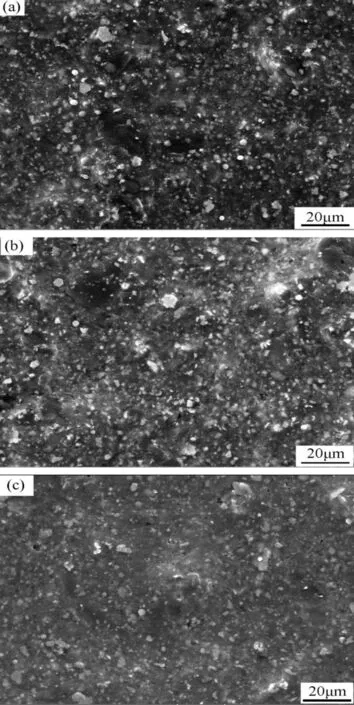

由图3可知,经过在270℃处理不同时长的磷酸盐固体润滑涂层仍存在具有润滑性质的六边形片层状结构,这也就证明了该润滑膜在270℃能够稳定存在,具有较好的耐热性和热稳定性。

图3 不同时长高温处理磷酸盐固体润滑涂层微观形貌(a:0h, b:3h, c:6h)

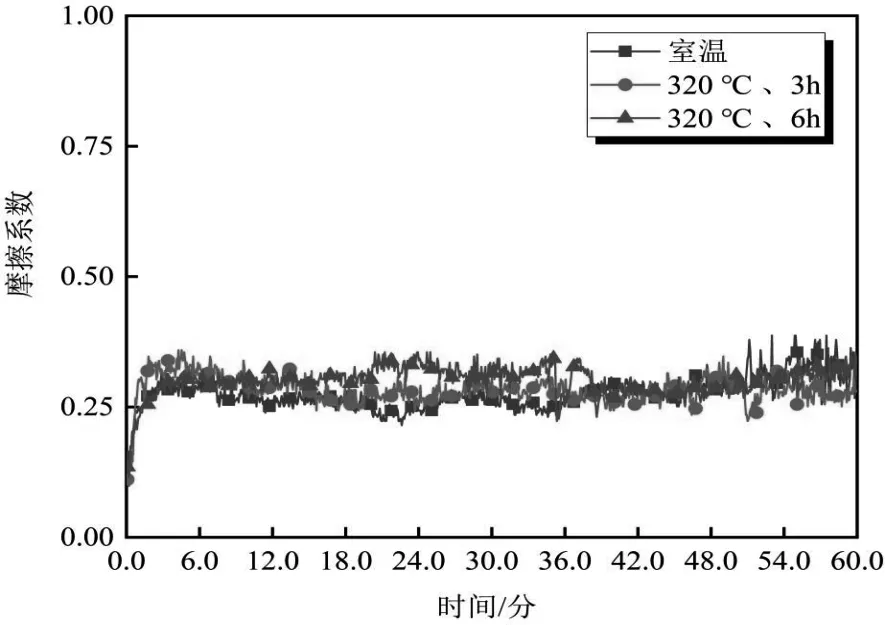

由图4可知,经270℃高温处理不同时间对润滑涂层的减磨性影响不大,摩擦系数均为0.3。高温处理对涂层的耐磨性没有影响,60min的摩擦磨损试验也未使磷酸盐润滑涂层出现磨破现象。所以磷酸盐润滑涂层有较好的耐磨性和减磨性,并且其高温润滑性和耐热性也较好。

图4 磷酸盐固体润滑涂层摩擦磨损曲线

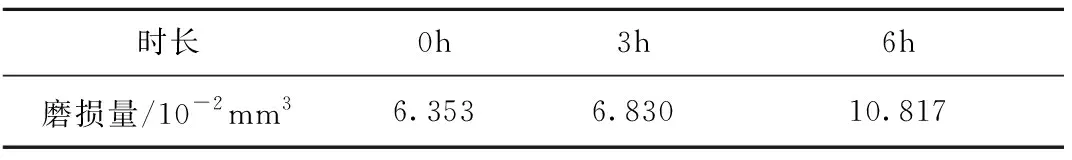

由表6可知,在270℃处理3h后,磷酸盐润滑涂层的磨损量变化不大,经过6h的高温处理后,磨损量增大了4.464×10-2mm3。由此可说明,该配方制备的磷酸盐固体润滑涂层具有良好的耐热性与耐磨性。

表6 不同时长处理磷酸盐固体润滑涂层磨损量

3 结论

(1)通过正交实验优选出的最佳配方与工艺条件为:反应温度为105℃、固化剂为CuO、填料选用WS2与石墨的混合填料、填料与胶粘剂的质量比为1:3。

(2)最优工艺制备的磷酸盐润滑涂层具有较小的摩擦系数与良好的耐磨性;高温处理对磷酸盐固体润滑涂层的成分、结构、耐磨性和润滑性影响不大,涂层表现出优良的耐热性及高温润滑性能。