储能站锂电池仓抑爆灭火控制系统设计

王保力,杨耿煌,张国正,董 建,李亮亮,郝夏毅

(1.天津职业技术师范大学自动化与电气工程学院,天津 300222;2.天津职业技术师范大学天津市信息传感与智能控制重点实验室,天津 300222;3.天津天雾智能科技有限公司,天津 300405)

锂电池储能是新能源应用中最关键的环节,对推动绿色能源高质量、可持续发展,实现“碳中和”目标具有重要意义[1-3]。目前,锂电池储能站已经初步形成规模,在汽车、紧急事故备用等多个领域中广泛应用,且相关储能技术仍不断突破升级,是现在乃至将来实现能源替代最具可行性技术[4-5]。电池储能站是将独立锂电池以串并联结合方式提高电池的电压和储存容量,而储能站电池因串并联数量较大,锂电池的质量、数量和能量密度的增加使隐患发生的可能性极大增加[6-7]。因此,在实际运行过程中,锂电池组的监控系统非常重要。电池仓相对封闭,隐患一般是从电池内部发热开始,最高温度可达到300℃,温度上升会导致电池出现短路。当锂电池出现热失控,将激发链式反应,内部材料产生化学反应,释放热量,产生大量毒性浓烟以及可燃性气体[8-11],最终导致爆炸、冲击等危害。近些年来,全球锂电池储能电站因锂电池事故发生多起爆炸,涉及亚洲、欧美等多国,因此锂电池储能站的安全问题受到了极大的关注[12]。

针对储能站电池仓电池安全问题,文献[13]提出了防消一体化控制策略,遵循“预防为主、防消结合”的原则,建立早期预警、后期灭火的防护设计理念。文献[14]提出了以单片机为核心的报警控制系统,利用不同材料的感温电缆检测电池温度状态,并通过解析数据判断是否执行小型化气溶胶灭火功能,但是该设计没有建立良好的工业网络,不适用于储能站灭火。文献[15]提出电池储能监控设计,通过以太网构建电池储能监控系统,以FPGA开发板为核心,对数据进行采集分析上传,从后台可直接观测各单元电池情况,但该设计只有工业网络监控,无法实现初期抑爆灭火。基于上述设计理念,本文开发一套抑爆灭火控制系统,以期实现电池的火情初期控制。

1 系统总体方案设计

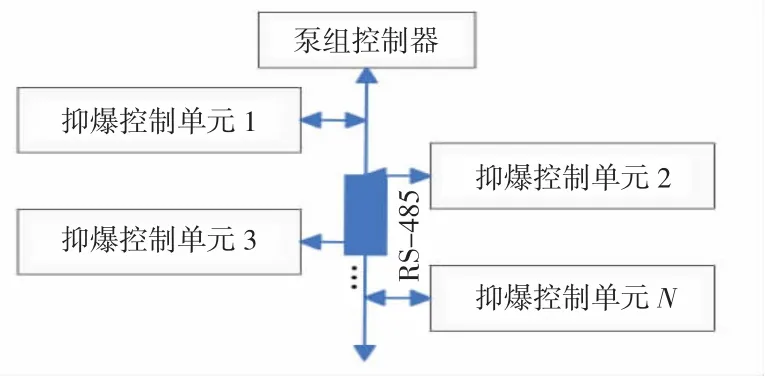

储能站是由多组锂电池仓组成。为便于锂电池仓监控,在每个锂电池仓内部分别布设1个就地环境抑爆控制单元(简称抑爆控制单元),利用RS-485多机通信的方式,将多组锂电池仓内部抑爆控制单元作为从机挂载到一套泵组巡检控制器(简称泵组控制器)上,控制器通过读取抑爆控制单元编号及抑爆控制单元上传的环境数据,解析各锂电池仓内部情况,对整个储能站运行状况进行监控。储能站锂电池仓抑爆灭火系统通信网络如图1所示。

图1 储能站锂电池仓抑爆灭火系统通信网络

1.1 泵组控制器结构设计

泵组控制器主要实现数据采集、数据分析及动作执行、报警记录存储等功能,是储能站运行监控的控制核心,主要包括模拟量输入输出模块和RS-485标准通信接口。系统运行过程执行轮询模式,每30 s向储能站内部抑爆控制单元发送标准协议指令,获取各锂电池仓内部环境数据,通过数据对比和逻辑分析,经由屏幕显示各仓内的运行情况,并提供相应提示,从而实现远程监控。泵组控制器通过变频器驱动泵机运转加压,将罐内全氟己酮灭火材料送入管道中。

泵组控制器包括:管道压力检测部分、EEPROM、报警模块、变频器驱动泵机部分、屏幕显示部分、报警复位按钮、手动/自动旋钮、手动巡检按钮、舱级灭火按钮以及PACK级按钮,其中管道压力检测部分是在管内壁上下加装2个压力传感器,检测内壁灭火材料对罐体的压力。EEPROM用于存储报警记录,可存储100条,实现断电数据保持。声光报警模块采用24 V直流电供电,仅能通过人工方式复位,采用RS-485通信总线实现XD070YTD14R屏幕显示,按下报警复位按钮,系统强制停止,手动/自动旋钮可以选择泵机启动模式,手动模式下,按下巡检按钮系统进行一次巡检,按下仓级灭火按钮控制变频器启动泵机,按下PACK级按钮打开管道总阀门。

1.2 抑爆控制单元结构设计

抑爆控制单元主要功能是采集锂电池仓内部环境参数,通过RS-485通信方式每隔30 s向仓内CO气体传感器发送特定通讯指令,气体传感器将检测到的当前数据信息上传,抑爆控制单元将分析CO气体传感器的数据并存储环境数据,同时接收泵组控制器就地控制指令,如开启相关路径阀门,抑爆控制单元是整个储能站数据收集和就地控制的关键部分。

抑爆控制单元主要包括:百叶窗、风扇、电磁阀、CO传感器、温感传感器、烟感传感器、报警模块以及放气指示灯。百叶窗和风扇用于换气,电磁阀控制灭火管道锂电池仓终端接口处管路的通断,CO传感器采集电池泄露时释放的CO气体数据。温感传感器和烟感传感器检测锂电池仓内温度和烟雾情况,分别采用西安盛塞尔电子的JTY-BD-885和JTY-GD-882,声光报警器的作用是在仓内环境出现异常后警报,放气指示灯用来提示灭火泵机工作状态。

2 硬件电路设计

泵组控制器和抑爆控制单元硬件电路主要包括GD32F103ZET6最小系统电路、RS-485通信电路、温感传感器检测电路、烟感传感器检测电路、模拟量输入输出电路等。

2.1 最小系统电路及RS-485通讯电路

基于成本和产品性能考虑,最小系统电路选用兆易公司生产的GD32F1032ET6单片机为主控制器。基于储能站内部环境复杂性等原因,改变传统RS-485通讯芯片方案,选取RSM3485芯片,该芯片最多可接入256个节点,实现逻辑电平转换和信号隔离。内部采用IC集成技术,自带定压隔离电源,可实现2 500 VDC电气隔离。在输出端加入瞬态抑制二极管,用于保护RSM3485不受瞬间高压冲击,加入共模滤波器可抑制噪声信号,加入120 Ω的终端电阻,以消除通信电缆中的信号反射,增加RS-485通信距离,有效降低储能站磁场干扰导致的信号传输出现误码或数据丢失。通过CON端片选信号的控制,控制芯片接收和发送状态的变化。RS-485通信电路图如图2所示。

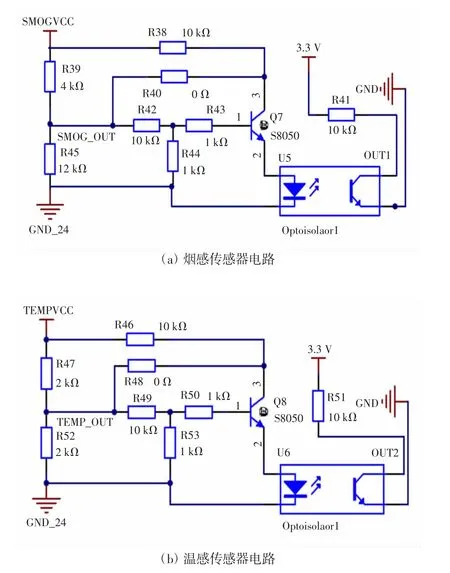

2.2 温感及烟感传感器检测电路

检测电路采用西安盛塞尔公司的烟感传感器和温感传感器,传感器在报警状态下内部阻值减小,经过传感器的电流增加,以及三极管电流开关特性,设计三极管检测电路,将传感器的模拟信号转换成数字信号,对锂电池仓的环境进行监控,烟感、温感传感器检测电路如图3所示。SMOGVCC端接传感器VIN端,SMOG_OUT端接传感器电压OUT端。烟感传感器正常工作电流为1.3 mA,报警状态下工作电流为1.6 mA,温感传感器正常工作电流为5.95 mA,报警状态下工作电流为9.25 mA,温感传感器和烟感传感器检测电路正常状态下,基极电压均为1 V,报警状态下基极电压均为1.7 V,TEMPVCC端接传感器VIN端,TEMP_OUT端接传感器电压OUT端。

图3 烟感、温感传感器检测电路

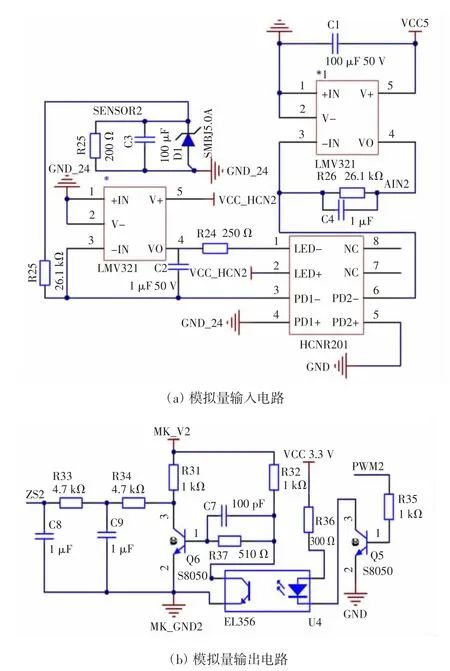

2.3 模拟量输入输出电路

模拟量输入电路接入灭火材料罐体和管道内的压力传感器,压力传感器输出4~20 mA模拟信号,在模拟量输入电路中,通过LMV321构成的过零比较器将外部模拟量信号转换成数字信号输出,采用HCNR201进行信号隔离,保证外部信号不会干扰到内部核心控制区的运行,数字信号经过另一个由LMV321集成运算放大器构成的过零比较器,输出为微控制器I/O可读取的信号。模拟量输出电路为向变频器输入信号,控制泵机转速,在模拟量输出电路中,通过三级管将I/O输出信号放大,经过光耦隔离将数字信号二次放大,输入到变频器。模拟量输入、输出电路如图4所示。

图4 模拟量输入与输出电路

2.4 系统外围接口

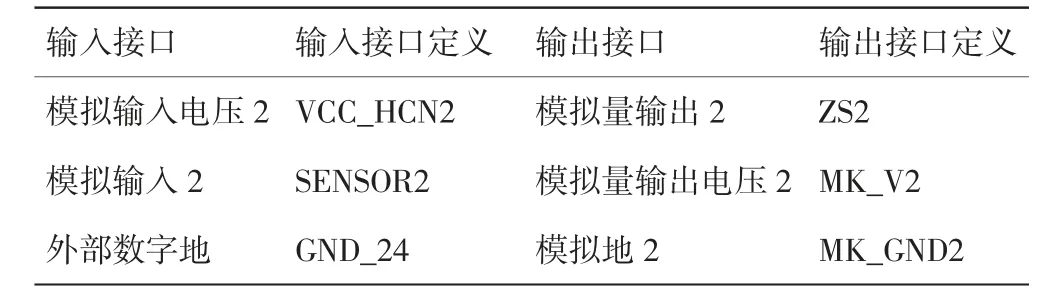

抑爆控制单元外围接口如表1所示,泵组控制器外围接口如表2所示。

表1 抑爆控制单元外围接口

表2 泵组控制器外围接口

3 系统软件设计

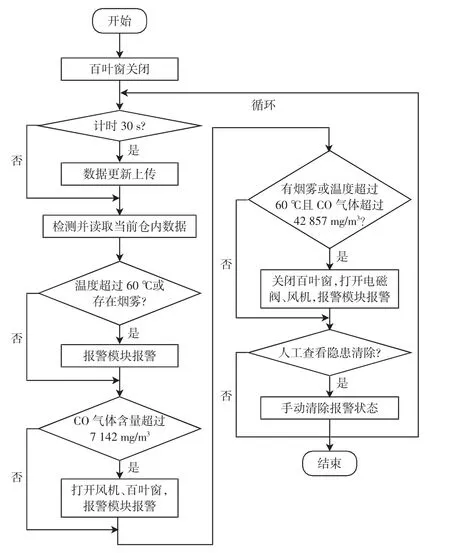

抑爆单元控制流程图如图5所示。

图5 抑爆单元控制流程图

抑爆单元控制流程:系统运行后,每30 s将读取的CO传感器数据上传到泵组控制器,实时监测仓内环境变化,当环境温度超过60℃或者产生烟雾,满足其中一个条件时,报警模块报警,当仓内CO气体含量超过7 142 mg/m3(第一报警阈值),系统控制风机和百叶窗打开,当仓内CO气体含量超过42 857 mg/m3(第二报警阈值),系统会将百叶窗关闭,风机保持打开状态,同时打开电磁阀,使灭火材料能顺利送到出现隐患的电池仓内进行灭火。检测过程中出现报警状态,会一直保持直到人工检查后确定安全,手动清除报警。

泵组控制单元控制流程:系统运行后,首先读取并解析内部存储数据,每隔30 s查询抑爆单元,将读取到的抑爆单元数据进行解析,若达到报警状态,则记录报警时间及故障仓编号,并将故障信息发送到RS-485屏幕显示,报警模块开始报警,泵机开始启动,当检测到罐内压力值≥1 MPa后,打开电磁总阀,将灭火材料通过管道送到故障仓。未发生故障时,泵组只循环执行定时查询功能。

4 结语

本文通过对储能站锂电池仓抑爆灭火需求进行研究,设计了一种抑爆灭火控制系统。该系统以GD32F103ZET6微控制器为硬件核心,设计并搭载最小系统电路、RS-485通讯电路、继电器驱动电路、有源输入电路、温感传感器检测电路、烟感传感器检测电路、模拟量输入输出电路等外围电路构成硬件系统,由具体运行监测目标设计软件系统,实现了储能站抑爆灭火控制系统的监控和智能灭火功能。测试结果表明,该系统能够在保证稳定运行的基础上,实现针对锂电池事故的抑爆灭火控制功能,有效降低爆炸概率,增强锂电池正常运行系统的鲁棒性,保障人身安全和设备财产安全,为储能站的安全运行提供具有工程参考意义的实例。