超声滚压工艺对6061铝合金平面件表面粗糙度的影响

谭 辉,靳 刚,阎 兵,肖福源

(天津职业技术师范大学机械工程学院,天津 300222)

随着科学技术的不断发展,各行各业生产都离不开机械装置,铝合金凭借其抗腐蚀性能好、易加工、成本低等优点被广泛应用,这无疑也对机械装置中关键零部件的使用寿命提出了更高的要求。一般而言,产品零部件失效形式往往从材料表面开始,因此对材料表面的完整性进行研究具有重要意义[1-3]。超声滚压技术是在传统滚压技术基础上,引入超声振动所产生的新型加工技术,该技术符合国家“碳中和”战略需求,其凭借绿色、易控制、表面质量提升明显以及加工效率高的特点成为国内外学者研究的热点[4-6]。王世杰等[7]通过超声滚压技术对45钢表面形貌进行研究,发现加工参数对表面形貌的峰谷高度具有较大影响。张继旺等[8]通过超声滚压技术对EA4T车轴钢进行滚压处理,研究表明,超声滚压技术可以有效降低材料表面粗糙度,去除表面犁沟形貌,并通过BP神经网络建立了不同参数下的疲劳寿命预测模型。尚方方等[9]使用多珠滚压加工刀具对7075铝合金表面进行平面滚压,通过对表面摩擦磨损性能的研究发现,超声滚压加工改变了工件表面微观结构,磨损机制的改变使表面抗磨性、试样寿命均得到提高。王婷等[10]通过对40Cr材料进行旋转超声滚压实验,得出超声滚压技术可以明显降低车削的加工痕迹,表面粗糙度降低至0.2 μm以下的结论。蒋书祥等[11]通过对7050铝合金的二维超声滚压发现,经过超声滚压处理后,材料表面形貌得到明显改善,表面粗糙度最大降幅达到73%。李占杰等[12]采用超声滚压技术对6061铝合金设计三因素三水平的正交实验,分析得出主轴转速对材料表面粗糙度的影响最大,其次是滚压次数与进给速度,但未考虑到静压力对粗糙度的影响。Xu等[13]采用超声滚压技术对7B85-T6合金进行加工,实验得出,原始样品表面形貌存在许多一致性的划痕损伤,经过超声滚压加工后,表面划痕逐渐消失,样品表面在宏观上表现出越来越光滑的趋势。Ye等[14]对AZ31B合金进行超声滚压处理后发现,样品表面发生了严重的塑性变形,且滚压后的初始表面粗糙度比初始值降低了91.8%,从表面形貌图看出,该技术对表面微槽有极好的平滑效果,可以获得更好的表面性能。宋锦春等[15]对45钢进行旋转超声滚压实验发现,经过超声滚压处理后的材料表面粗糙度可以减小至0.02 μm以下,材料表面质量得到显著提高。肖福源等[16]对6061铝合金进行旋转超声滚压研究发现,材料表面粗糙度降低45%~94%,由于采用的是旋转超声滚压,相较于平面超声滚压的滚压刀具、加工参数均有较大差别。

现有的超声滚压研究一般针对柱面展开,平面超声滚压研究较少,而对6061铝合金平面件的超声滚压表面粗糙度和表面形貌探究更少。基于此,本文针对6061铝合金平面件开展超声滚压表面粗糙度影响规律研究,分析滚压次数、静压力、主轴转速和进给速度四因素对材料表面粗糙度及表面形貌的影响。

1 6061铝合金超声滚压实验

1.1 实验材料

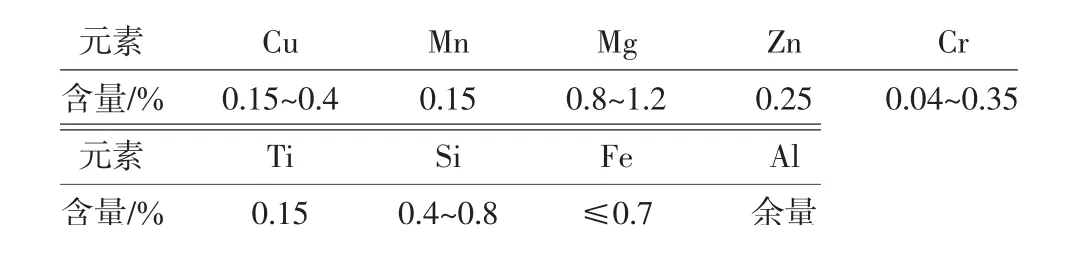

实验材料为6061铝合金,尺寸为60 mm×60 mm×20 mm,材料主要合金元素有Mg和Si,还含有Cu、Mn、Zn、Ti、Cr等其他微量元素,其化学成分如表1所示。

表1 6061铝合金主要化学成分

1.2 实验装置

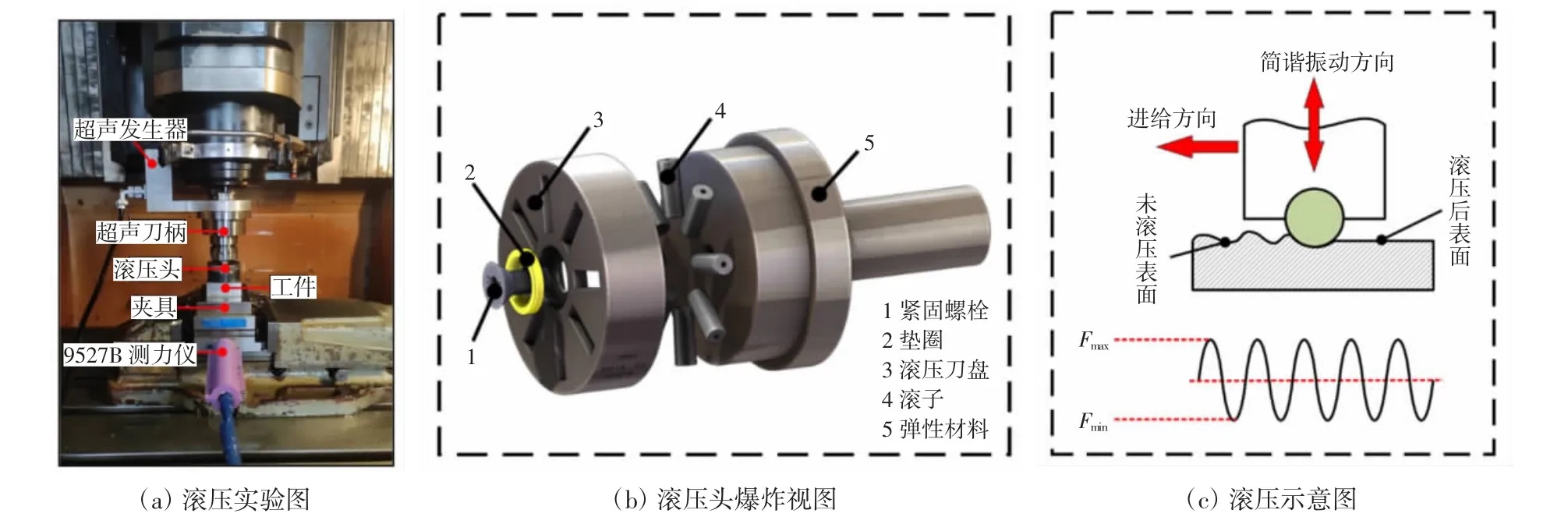

图1为6061铝合金超声滚压加工实验图。

图1 超声滚压加工实验图

平台以牧野机床有限公司生产的S56立式加工中心为基础,添加超声辅助加工系统,如图1(a)所示,超声辅助加工系统包括:超声电源、超声波发生器和超声刀柄。其中,超声波发生器型号为Takemasa公司生产的UBT40-33B,其超声方向为轴向,超声频率为1.9 kHz,振幅为3 μm,工件底部装有9527B测力仪,用来监测滚压过程中压力的变化,同时确保在滚压前施加需要的静压力。滚压头的结构如图1(b)所示,其主要是通过紧固螺栓和垫圈将滚压刀盘、滚子和弹性材料组合起来。滚压头作为超声滚压环节重要的零部件组成,其工作稳定性是决定实验成败的关键,在滚压过程中需时刻保持冷却液喷射以保证其润滑性和冷却性,而定期清理超声滚压所产生的铝合金粉末,以免粘连滚子或待滚压表面造成的表面二次划伤也是实验需要重点考虑的问题。

在滚压过程中,滚子由滚压刀盘设计的开口处露出,通过与超声刀柄连接的弹性材料传递振动,凭借滚子对材料表面高频率的振动,材料表面发生塑性变形,达到“填谷削峰”的效果,从宏观层面表现为滚压后材料出现镜面效果,其滚压原理如图1(c)所示。

2 正交实验设计与极差分析

2.1 正交实验设计

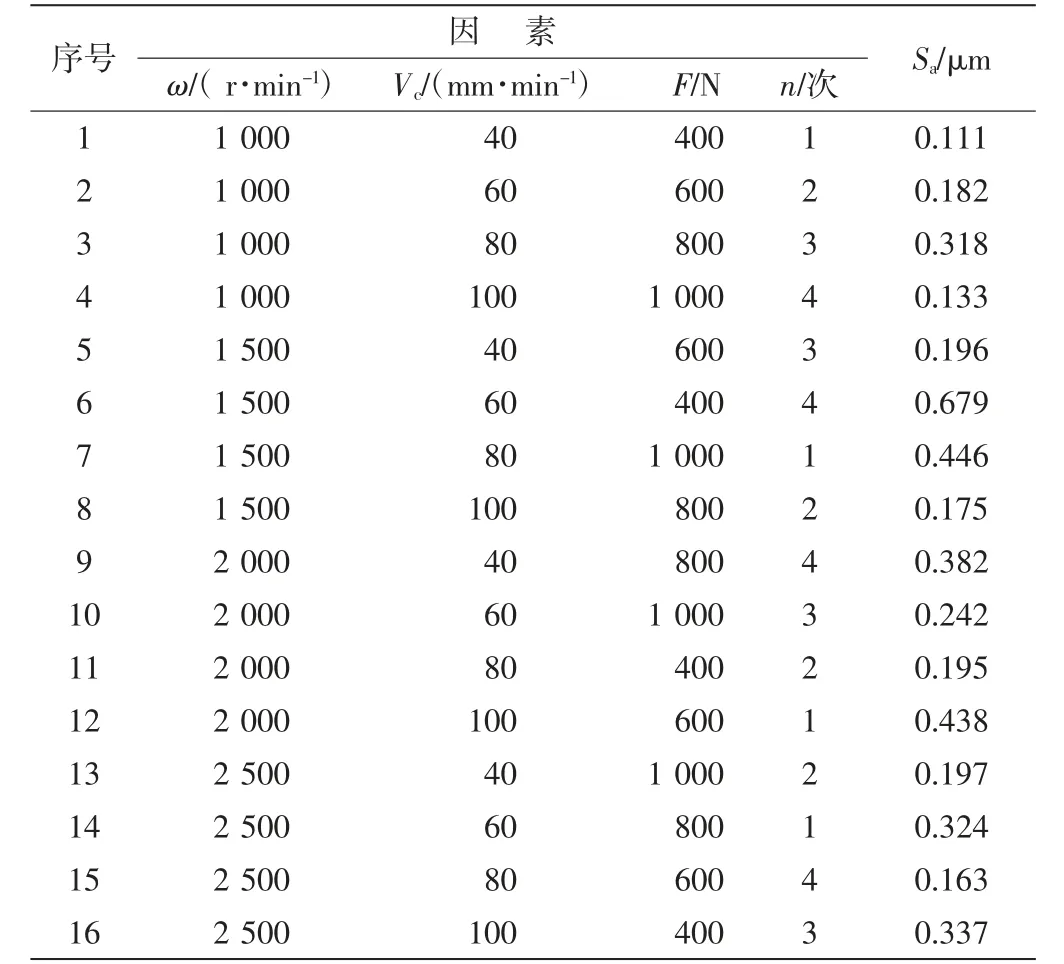

预研实验表明,主轴转速ω、进给速度Vc、静压力F和滚压次数n是影响6061铝合金滚压表面粗糙度的重要因素。为了研究这4个加工因素在超声和非超声情况下对表面粗糙度和表面形貌的影响规律并找出最佳工艺路线,设计了16组正交实验,6061铝合金材料正交实验数据如表2所示。

表2 6061铝合金材料正交实验数据表

工件表面粗糙度采用布鲁克公司生产的Contour GT-X三维光学显微镜触式表面粗糙度仪测量,工件表面形貌采用基恩士公司生产的VHX-1000C超景深显微镜测量。经测,6061铝合金平面件的初始表面粗糙度Sa为0.936 μm。

2.2 极差分析

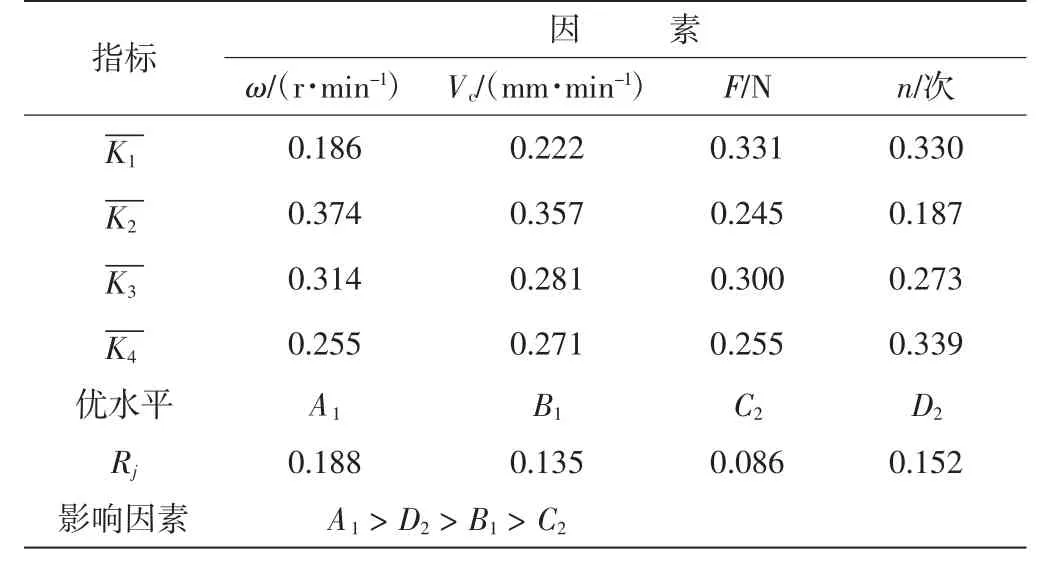

根据表2数据求出6061铝合金在超声滚压实验因素的优水平和优组合,并得到相应的极差分析表,如表3所示。

表3 超声滚压加工实验影响工件表面粗糙度的极差分析

由表3可知,在超声滚压过程中,主轴转速对6061铝合金表面粗糙度影响最大,其次是进给速度和滚压次数,静压力的影响最小。通过对实验数据的分析,可以得到表面粗糙度的最优因素组合为A1D2B1C2,即在主轴转速1 000 r/min、进给速度40 mm/min、静压力600 N、滚压2次的滚压工况下,材料可以获得最优的滚压表面质量。

3 实验结果分析

3.1 不同加工参数对表面粗糙度的影响

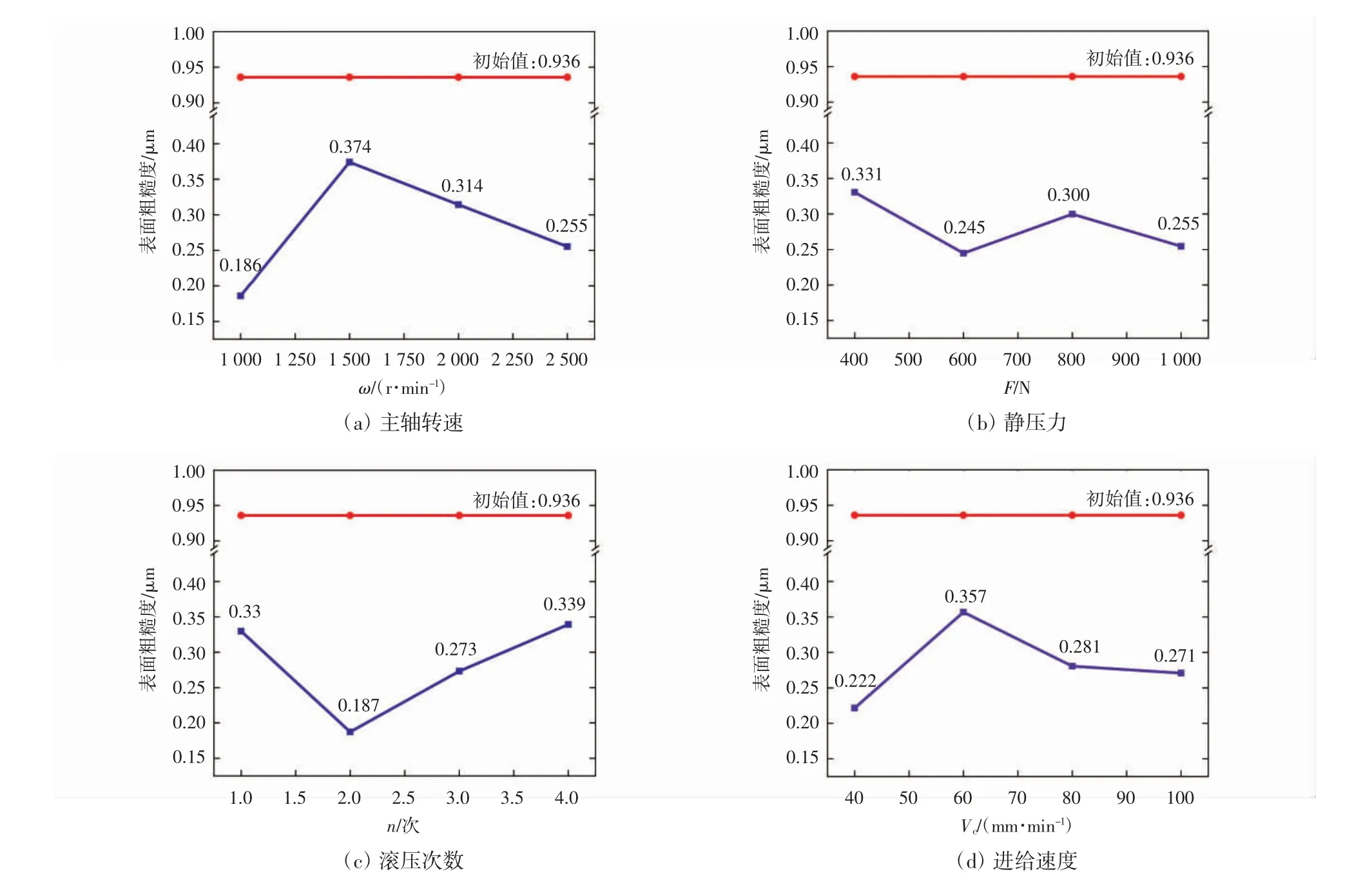

表面粗糙度是评定材料表面质量的重要指标,图2为依据表2实验参数所得的不同主轴转速、静压力、滚压次数和进给速度对6061铝合金表面粗糙度的影响曲线。图中,红色线段为未滚压粗糙度曲线,蓝色线段为超声滚压后粗糙度曲线。

从图2(a)可以看出,材料表面粗糙度随主轴转速的增加,整体呈现出先增大再减小的趋势,当ω为1 500 r/min时,粗糙度达到最大,为0.374 μm,相较未滚压粗糙度0.936 μm降低了60%;在ω为1 000 r/min时,粗糙度值最小,为0.186 μm,对比未滚压粗糙度有80%的降幅。由此表明,较低的转速在高频的超声振动下,滚子与材料表面相同部位的接触时间增加,即有效滚压时间增加;较高的转速,在相同进给速度的条件下,同样可以达到增加有效滚压时间,使材料表面滚压更为充分,从而降低了材料表面粗糙度。

从图2(b)可以看出,材料表面粗糙度随静压力的增加,变化幅度在0.1 μm范围内,较为稳定。当静压力为600 N时,粗糙度达到最小值0.245 μm,相较于未滚压加工粗糙度降低了73%。增大静压力可以有效降低表面粗糙度,但过大的静压力易在材料表面产生挤压、凹坑、划痕等问题。

从图2(c)可以看出,随着滚压次数的增加,材料表面粗糙度先减小后增大,在滚压进行到第2次时,粗糙度达到最小值0.187 μm,对比未滚压加工粗糙度降低了80%。多次滚压加工可以弥补上次加工过程中未改善的缺陷,降低工件的表面粗糙度,但滚压次数过多会对材料表面产生过分冲击,造成材料表面因过分形变产生组织脱离、表面微裂纹等现象,使得材料表面粗糙度增加。

从图2(d)可以得出,材料表面粗糙度随进给速度的增加呈现出先增加再减小的趋势,当进给速度为60 mm/min时,粗糙度达到最大值0.357 μm,与未滚压加工粗糙度相比依然有61%的降幅。在超声滚压过程中,较慢的进给速度可以保证滚压头和工件表面充分接触,增加有效接触时间;过高的进给速度虽然也呈现出降低粗糙度的趋势,但从表面形貌的观测结果上看,其表面完整性并不理想。

总之,从图2可知,超声滚压的高频冲击具有对金属表面微观构造中的高峰低谷进行“削峰填谷”的作用,在实验所选的每种工况下,通过超声滚压,材料表面质量均得到提高,这说明通过超声滚压改善6061铝合金的表面质量是行之有效的。

图2 不同加工因素对粗糙度的影响曲线

3.2 不同加工参数对表面形貌的影响

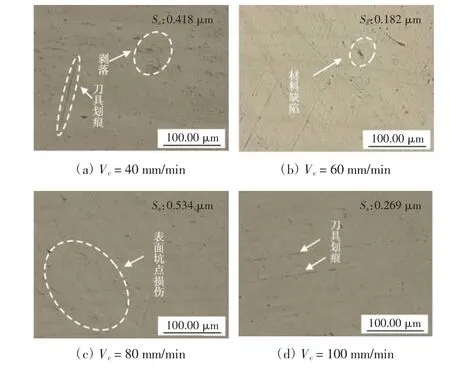

为探究超声滚压过程加工参数对材料表面形貌的影响,设计了以主轴转速和进给速度为变量的单因素实验,其表面形貌分别如图3和图4所示。

固定加工参数为F=600 N、n=2,图3(a)—(d)对应加工变量参数ω分别为1 000 r/min、1 500 r/min、2 000 r/min、2 500 r/min,图4(a)—(d)对应加工变量参数Vc分别为40 mm/min、60 mm/min、80 mm/min、100 mm/min。显然,6061铝合金超声滚压过程的表面缺陷主要以材料缺陷、刀具划痕、组织脱落、表面坑点等形式出现,而工艺参数对表面缺陷的形成具有一定的影响。

从图3可知,主轴转速对材料表面形貌的影响较大,在较低主轴转速的图3(a)中,除了少量的材料表面缺陷,并未产生其他损伤,随着主轴转速的增加,可以看到图3(a)、(b)中出现由滚压头产生的刀具划痕数量增多、深度增加。从图3(d)可知,ω=2 500 r/min的表面形貌中,出现了范围较大的组织脱落现象,此时的材料表面粗糙度值也为同组最大,0.286 μm。由此可以看出,材料表面的损伤在一定程度上可以表现在粗糙度数值的增加上。

图3 不同主轴转速材料表面形貌图

对比图4(a)和图4(b)可以看出,过慢的进给速度,使得材料表面滚压过度,表面出现大量小组织剥落和较深的刀具划痕现象。对比图4(c)和图4(d),二者虽然表面形貌损伤程度相当,但从粗糙度数值来看,却有较大差异。因此,在对材料表面质量进行检测评估时,除考虑表面粗糙度数值外,表面形貌也具有重要参考价值。

图4 不同进给速度材料表面形貌图

4 结语

本文系统研究了主轴转速、进给速度、静压力和滚压次数对6061铝合金表面粗糙度的影响,设计了四因素四水平的正交实验,得出如下结论:

(1)在超声滚压过程中,主轴转速对6061铝合金表面粗糙度影响最大,其次是进给速度和滚压次数,静压力的影响最小。通过对实验数据的分析可以得到表面粗糙度的最优因素组合为A1D2B1C2,即主轴转速为1 000 r/min,进给速度40 mm/min,静压力600 N,滚压2次。

(2)超声滚压对降低材料表面粗糙度效果显著,最低可以达到0.186 μm。在所选定主轴转速、静压力、滚压次数和静压力区间内对比未滚压工件表面粗糙度,下降幅度分别为60%~82%、64%~73%、64%~80%和62%~76%。加工参数对材料表面粗糙度的影响为:表面粗糙度随主轴转速的增加,先增大再减小;随静压力的增加,变化较为稳定;随滚压次数的增加,先减小后增大;随进给速度的增加,先增大再减小。

(3)主轴转速对材料表面形貌的影响较大,高转速会使材料表面出现刀具划痕、组织脱落等损伤;过快或者过慢的进给速度会对材料表面造成坑点、刀具划痕等损伤。本次实验发现,形貌情况相近的表面,在粗糙度数值上却有较大差异。因此,为保证表面质量评估的准确性,还应综合考虑表面粗糙度和表面形貌。