30 m水深裙桩式导管架海上安装关键技术研究

王芳辉,王 浩,张志浩,马东娜,李文文

中国石油集团海洋工程有限公司,山东青岛 266555

海上风电具有资源丰富、发电利用小时数高、不占用土地、不消耗水资源并适宜大规模开发的特点。海上风电作为一种可再生的清洁能源,已成为世界各国能源发展的重要方向,我国也将其划入战略性新兴产业的重要组成部分。对应我国东南沿海适宜海上风电开发的优势,自然条件复杂、海上建造风险高、海上风电配套产业服务体系和技术标准、规范流程等尚不健全等问题成为海上风电发展的劣势。特别是广东、山东等地水深在30 m左右,介于浅水及深水之间,水文及海况条件较差,施工中存在安全风险,加强对30 m左右水深海洋平台导管架关键技术的研究,形成风电建造标准意义重大。

1 项目概况

华能山东半岛南4号海上风电项目位于半岛南风电基地西部,山东省海阳市南部海域,风电场场址水深29~31 m,一期容量300 MW,配套设施有:1座220 kV海上升压站、1座陆上开关站、58台风机,是山东省首个海上风电项目,具有重要的战略意义。导管架(见图1)高度约47 m,总质量约1 450 t。4根桩管长70 m,入泥57.2 m。钢桩直径2 360 mm,壁厚40~60 mm,设计入泥深度57.7 m,桩长70.65 m。导管架采用裙桩形式,不同于传统式浅水导管架设计形式。本文主要是针对30 m左右水深裙桩形式导管架水下插桩及打桩技术、送桩器设计及施工技术、卡装器应用技术、半封闭式封隔器应用技术等海上安装关键技术进行研究,可为后续类似水深海上风电平台及油气平台的导管架安装提供参考。

图1 南4号风电项目导管架形式

导管架安装采用“后桩法”,裙桩外套筒式的四桩导管架,桩与导管架采用灌浆连接。导管架海上安装流程如图2所示。

图2 南4号风电项目导管架安装施工流程

2 导管架水下插桩定位技术

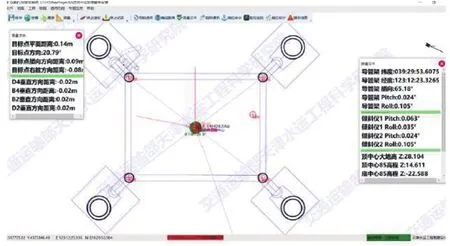

裙桩式导管架套筒的导向口位于水下17.00 m左右。裙桩式导管架插桩过程无参照物可以直观插入套筒导管,只能通过定位技术进行水下精准插桩。通过精确的导航定位系统,采用拟合法通过测量桩管底口与导管架套筒导向相对位置,来指引浮吊船绞锚、起落钩头,引导管桩靠近导管架套筒导向口,直至顺利进入套筒导向内;再缓慢下放,松钩,使之自沉,插入海床;当钢桩初步垂直度满足设计要求后,浮吊船再松钩至桩管不受力,完成插桩入位。导航定位系统界面如图3所示。

图3 导航定位系统示意

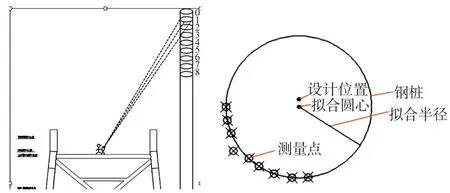

拟合法的具体实施方法:当钢管桩比较稳定后,将全站仪架设在导管架平台观测点上,对中整平仪器,观测上、下两个横切面,每个横切面上选取8~10个点进行数据采集,采集的数据实时发送到定位软件进行拟合处理(见图4)。利用最小二乘原理拟合该横切面,得到横切面中心的坐标及圆半径,剔除离拟合圆最远点的观测数据,再次拟合该横切面,得到横切面中心的坐标及圆半径,通过软件能够实时计算出钢管桩倾斜度和倾斜方位。最后,将横切面圆半径与桩设计尺寸对比,如果满足要求,则认为此次测量结果有效;否则,重复以上测量操作直到满足要求为止。必要时,需要进行多次测量,比较测量结果的差异以保证测量质量。当钢管桩出现倾斜时,将数值报给指挥人员,便于调整钢管桩的倾斜状况。

图4 拟合法测量桩的水平位置

3 导管架送桩器的设计及应用

3.1 送桩器设计

传统沉桩采用桩顶焊接预留替打段(即加长钢桩长度)水上打桩的形式,等沉桩完成后,切除替打段。

本项目桩顶标高位于水下17 m,采用替打段形式桩锤能量损耗过大,不能满足沉桩要求并且需对替打段进行水下切除,切割过程需要浮吊船组配合,因此导致工期长且成本高。为解决上述问题,设计送桩器进行辅助打桩,既满足打桩能力,又避免桩锤入水。

首先根据桩锤参数、钢桩参数及水深对送桩器进行设计,然后对送桩器进行以下分析。

(1)对送桩器的强度进行校核。

(2)送桩器对钢桩作用分析。

(3)结合打桩以及地质勘查情况进行打桩分析。

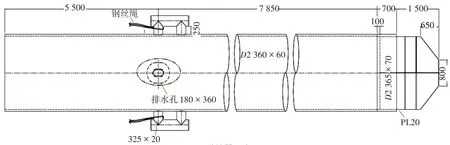

打桩锤型号为MENCK 1200S,打桩锤最大能量1 200 kN·m,空气中总质量246 t,根据桩的外径使用93 in(1 in=25.4 mm)锤套,桩入锤套长度大约4.5 m。结合项目所处水深及打桩锤参数,提出送桩器的设计形式(如图5所示),送桩器长度14.2 m,设计吊耳2处、排水孔2处。送桩器及钢桩参数如表1所示。

图5 送桩器示意/mm

表1 送桩器及钢桩参数

3.2 送桩器强度分析

3.2.1 建模

采用ANSYS软件的壳单元SHELL181模拟钢板。对于强度分析而言,有限元划分单元的最小尺寸通常控制在3×3到4×4倍钢板厚大小,以保证应力分布和载荷路径能正确有效地体现出来。对于应力梯度比较显著的地方或应力比较集中的地方,则可能需要把单元划分的更细小一些。

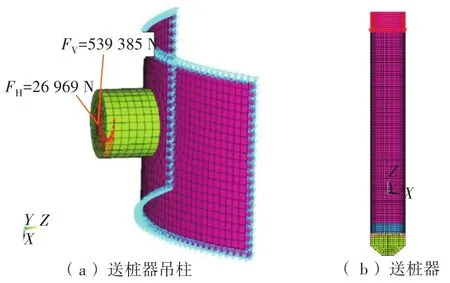

为了便于更好地对校核结构位置进行描述,将送桩器和吊点分别建模,如图6所示。送桩器由D2360mm×60mm钢管(粉色),D2365mm×70mm钢管(蓝色)以及20 mm板(黄色)组成,送桩器上吊柱采用D325mm×20mm钢管,有效长度250mm。

图6 有限元结构模型

3.2.2 工况载荷及边界条件

送桩器质量按55 t考虑,2.0倍吊装系数,单边的吊柱设计载荷FV为539 385 N,另外考虑5%的侧向载荷FH为26 969 N。

打桩过程中,送桩器主要受锤击作用,传递锤击能量到桩上,根据打入性分析将72%的锤效作为最大锤击能量,计算得到锤击力为74 606 kN。MENCK 1200S锤空气中质量按246 t考虑,倾斜角2°,则作用于送桩器上的轴向载荷为:74 606 000 N+246 000 kg×9.807 N/kg×sin88°=77 017 052 N;侧向载荷为:246 000 kg×9.807 N/kg×sin2°=84 196 N。

吊柱强度校核取送桩器钢管部分,四周节点约束3个平动位移UX、UY和UZ。吊装载荷施加在吊柱下半部节点上。

送桩器顶部节点加载送桩器承受轴向力和侧向力,送桩器下端与桩顶接触位置节点约束UZ,并在导向位置约束UX、UY。加载及边界条件如图7所示。

图7 加载及边界条件

3.2.3 许用应力

送桩器材质为DH36,最小屈服强度为355 MPa。吊柱材质为Q355C,最小屈服强度为355 MPa。

对于吊装工况,设计许用应力系数取0.7,即许用应力为248.5 MPa。对于打桩工况,设计许用应力系数取0.9,即许用应力为319.5 MPa。

3.2.4 有限元分析(FEA)结果

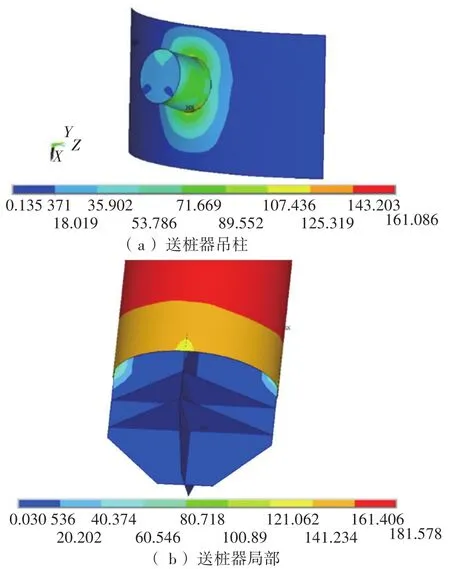

送桩器在吊装和打桩过程中,吊柱强度和送桩器自身强度的有限元分析结果如表2所示。各工况有限元分析结果等效应力云图见图8。

表2 FEA分析结果

图8 应力云图

通过分析计算可知,结构强度均满足设计需要。

3.2.5 送桩器对钢桩作用分析

现场作业时,当插桩完成后,送桩器通过导向接到钢桩顶部,完成送桩器安装后再套锤到送桩器上进行打桩作业。送桩器设计长度14.9 m,质量约55 t,锤在空气中质量为246 t,考虑安装环境下,钢桩在锤和送桩器作用下满足自由站立强度要求。

无锤工况1:桩自重+送桩器重+波浪&流环境力×动态放大系数(1.455 8) +桩倾斜2°+桩PDelta效应(自由入泥深度7.0 m)。

有锤工况2:桩自重+送桩器重+Menck1200S锤自重+波浪&流环境力×动态放大系数(1.134 1)+桩倾斜2°+桩P-Delta效应+锤P-Delta效应(自由入泥深度13.0 m)。

环境载荷:作业工况时,取最大波高为2.6 m,周期为6.35 s,流速为1.12 m/s。

入泥深度:无锤工况(套锤前)下,计算入泥深度约7.6 m,自由站立分析中保守取7.0 m;有锤工况(套锤后)下,计算入泥深度约13.5 m,自由站立分析中保守取13.0 m。

工况计算结果如表3所示。

表3 工况计算结果

根据上述结构强度分析结果,当前送桩器设计满足施工强度要求。

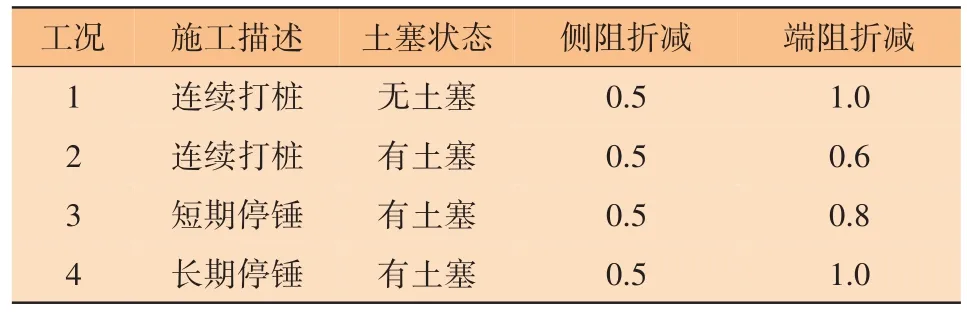

3.3 打桩分析

根据地质勘查报告给出的土壤参数及桩的设计图,采用Menck1200S锤对桩的可打入性进行分析,根据现场施工情况,分别考虑连续打击、短期停锤和长期停锤三种施工情况,在不同情况下分别考虑土壤阻力折减,各种工况下的打桩锤效均取72%进行分析。打桩分析工况如表4所示。

表4 打桩分析工况

按上述工况分别进行分析,当前送桩器设计满足施工强度要求,基于可打入性分析结果,打桩过程中控制锤效不超过72%,可在各种工况下将桩打入到57.7 m的设计深度。打桩工况详见表5。

表5 打桩工况

4 自封闭式封隔器设计及应用技术

4.1 封隔器

桩管沉桩完毕,需要对接桩管与导管架裙桩套筒之间的区域进行灌浆。灌浆连接段是导管架基础结构承上启下的关键部位,灌浆质量的好坏影响到整个导管架的整体安全和稳定。封隔器安装在导管架套筒底部,负责封堵灌入的泥浆,直接决定灌浆质量的好坏,因此,封隔器的功能及可靠性设计至关重要。

以往项目采用传统封隔器。当桩通过该封隔器时,在弹簧张力作用下,封隔器的橡胶表面将紧紧贴在桩外表面上并产生正压力,从而防止泥土进入环形空间。传统封隔器多用于浅水,不适用于桩直径大于或等于84 in的深水导管架。这种封隔器内有多个成“弓”字形的钢筋条穿过,并通过硫化固定于中间的橡胶层。这些钢筋条很容易受到桩尖外径垂向运动影响以及剪力键撞击的动力负载而造成损坏,产生漏浆风险。

为避免传统封隔器的漏浆风险,并结合项目特点,提出封隔器功能要求,采用自封闭式封隔器实现灌浆连接段的封堵。

4.2 自封闭式封隔器设计原理

自封闭式封隔器由钢结构外套筒、条带、固定压板、环形压板、螺栓螺母组成。安装时,将螺柱焊接在套筒上,用螺母将固定压板和环形压板固定在套筒内壁上。封隔器内部形式如图9所示。

图9 封隔器内部形式

4.2.1 封隔器参数要求

(1)使用环境为水面以下约30 m。

(2)可承受12.5 m高度的高强度灌浆料的重量,且该灌浆料密度预估2.6 t/m3,灌浆区域为内径2 600 mm、外径2 840 mm的环形区域。

(3)封隔器外径2 840 mm(即套筒内径)。

(4)封隔器应能承受一次连续灌浆至少1.5倍的设计灌浆高度,在灌浆料的凝固期间内无明显渗漏现象发生。

4.2.2 自封闭式结构设计优势

(1)自封闭式封隔器产品的上部与钢桩下沉方向会形成一个较小的夹角,避免与钢桩尖端部位正面接触。

(2)表面进行低摩擦处理(涂层处理后,普通金属板做表面摩擦系数试验,表面摩擦系数从0.076降低到0.027,可减弱钢桩对封隔器的冲击/剪切作用,且封隔器自身结构不会阻碍后期的下沉钢桩工序。

4.2.3 实现的功能

(1)初期密封可挡泥,易落桩。保证水泥浆顺利灌满封隔器橡胶片内部,在打桩阶段防止污泥进入导管架和钢管桩间隙污染水泥浆。

(2)两侧压差使封隔器箍紧钢桩实现密封。在打桩完成后,水泥浆注入到封隔器产品内部,由于水泥浆的密度比海水的密度大从而在橡胶片外表面和内表面之间产生压力差,压力差在橡胶外表面产生正压力来增强密封功能,达到封隔器自密封的功能,该密封功能随着水泥浆密度增加而增加。

5 卡桩器的应用

5.1 卡桩器的组成及应用

卡桩器(结构如图10所示)焊接固定在导管架裙桩套筒顶部,起着辅助调平导管架(在打桩过程中)和临时固定钢桩与导管架(打桩完成后、灌浆之前)的作用,还起到临时固定导管架(在导管架的钢桩与套筒之间水泥凝固期间或者海上天气恶劣不适合导管架施工间隙)的作用,避免导管架与桩发生相对运动,类似于水上插桩导管架皇冠板的作用。卡桩器由油缸、卡爪、泵站、套筒和液压油管等部件组成。卡桩过程是由油缸推进卡爪与钢桩接触,通过油缸对卡爪施加压力,卡爪与钢桩之间产生摩擦力,保持钢桩与套筒之间的相对位置,进而实现卡桩固定。

图10 卡桩器示意

导管架调平时,启动一个或者多个卡桩器,可以使钢桩和裙桩套筒连接稳固,有辅助调平的作用。灌浆时,卡桩器能防止导管架与桩管相对运动;水泥浆固化时,可有效避免因风、浪、涌等因素造成的结构晃动产生水泥浆结合力降低,减少安全风险。

5.2 卡爪摩擦系数计算

卡桩器卡桩过程中的关键参数是卡爪与钢桩的摩擦系数和油缸压力。

钢桩的受力状态如图11所示,钢桩受到卡爪水平方向的夹持力T,卡爪夹持力在钢桩表面产生的竖直方向的摩擦力与导管架自重G相互平衡,因此,卡爪夹持力要能够提供大于导管架自重的摩擦力(μT>G),才能保证卡爪夹持钢桩不会发生滑移,才能确保导管架不会发生倾斜。

图11 钢桩的受力状态

根据目前设计的卡爪结构进行有限元模拟计算。有限元计算分为两个步骤:第一步,卡爪对钢桩施加10×106N的夹持力(水平推力);第二步,对钢桩施加5 mm的竖向位移,此过程中钢桩的最大竖向支反力即为卡爪夹持力所能承受的最大竖向载荷。

如图12所示,裙桩套筒需要约1.2×106N的竖向力才可以克服卡爪夹持力产生位移,即卡爪与钢桩间的等效摩擦系数μ=1.2×106N/(106N)=1.2。

图12 位移与支反力曲线

5.3 夹持力计算

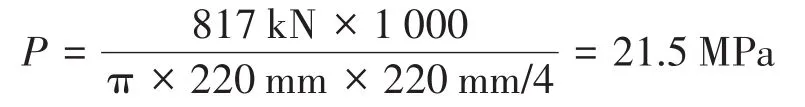

华能山东半岛南四号卡桩器项目要求,每组油缸夹持力7 350 kN,每组包含9个油缸,实际使用7 350 kN/9=817 kN。

卡桩器油缸直径220 mm,根据设计计算要求,则系统设计压力P应为:

系统设计使用压力21.5 MPa,抓桩器油缸直径220 mm,现需卡爪与钢桩之间摩擦系数为:

因此,卡桩器夹持力满足使用要求。

6 结束语

华能山东半岛南4号海上升压站导管架已经顺利安装完成,通过业主及监理验收,运行情况良好。通过对30 m左右水深裙桩形式导管架海上安装关键技术研究,形成了一套对比于水上插桩浅水导管架安装的关键技术及施工方案,并能应用于海上石油平台安装中,可为今后类似项目导管架设计及安装提供参考。