燃气轮机陆基试验台进气系统阻力模拟装置气动性能数值分析

征建生, 朱海鹏, 贾新旺

(1. 中国船舶集团有限公司第七○三研究所无锡分部,江苏 无锡 214000;2. 解放军91227部队,广东 湛江 524000)

现代舰船的动力装置性能对其整船的巡航速度、机动性等至关重要。燃气轮机具有起动速度快、功率密度大的优势,与舰船性能要求较为匹配,因此成为现代舰船动力的优先选择[1]。燃气轮机的性能在实船应用时除了受到自身性能的限制外,还受到进排气系统性能的影响,因为燃气轮机压气机压缩效率、喘振裕度等均与进气流场相关,所以进气流场的均匀性和进气压力损失成为考核燃气轮机进气系统的重要技术指标[2]。由于在实船应用时进气系统的设计受到舰船空间、安装位置等各因素的影响,进气系统设计无法遵循流体流动规律,进气系统进气阻力较大,燃气轮机进口截面总压损失较多,进口截面流动不均匀[3-4]。

本文设计了一种燃气轮机陆基试验台进气系统阻力装置,模拟实船应用时进气阻力,采用CFD数值模拟分析该阻力模拟装置的节流板在各状态下对燃气轮机进口流场均匀性及阻力的影响,并通过对比试验测得的总压损失与数值模拟结果,证明数值计算模型的可靠性。数值模拟结果对节流板的设计、安装提供了重要的参考依据。

1 计算模型

1.1 控制方程

可压缩粘性气体的Navier-Stokes方程组[5]如下:

连续方程

(1)

动量方程

(2)

能量方程

(3)

式中:τij为粘性应力,N/m2;ui为速度分量,m/s;p为压力,Pa;e为单位质量的内能,J;k为热传导系数;T为温度,K;ρ为密度,kg/m3。

1.2 进气系统物理模型

图1为燃气轮机陆基试验台进气系统结构及尺寸示意图,空气从进气窗流入,经过滤结构去除空气中杂质,再经过阻力模拟装置后,经燃气轮机进口,进入燃气轮机。其中阻力模拟装置由5个节流板组成,设置在进气道同一截面,用于模拟舰船进气系统阻力。该阻力模拟装置的单个节流板结构如图2(a)所示,其中节流板宽度a为330 mm,节流板厚度b为50 mm。图2(b)与图2(c)为节流板两种偏转方式,α表示节流板顺时针偏转后与水平面的夹角,β表示节流板逆时针偏转后与水平面的夹角。

图1 陆基试验台进气系统

图2 陆基试验台进气系统节流板结构示意图

1.3 边界条件

采用商用软件ANSYS—FLUENT模块进行数值模拟,为使数据具有可比性,各个模型的边界条件保持一致,进出口及固体壁面条件给定如下:进口采用质量流量进口边界条件,进气温度为300 K,工作环境压力为101 325 Pa;出口采用压力出口边界条件,工作环境压力为101 325 Pa;进气百叶窗和过滤结构设置为多孔介质边界,具体设置详见1.4节;进气系统壁面采用绝热无滑移壁面条件,湍流模型采用标准k-ε模型,流动控制方程采用二阶迎风差分格式离散,压力与速度耦合采用SIMPLE(semi-implicit method for pressure-linked equation)算法,各变量的收敛精度均设为10-6。

1.4 多孔介质边界

为简化模型,提高数值模拟的计算效率,在计算域内将进气窗与过滤装置设置为压力阶跃面,其压力损失特性依靠多孔介质模型来反映,其控制方程的动量源项由粘性损失项和内部损失项两部分组成。将有限厚度的多孔介质模型的压力变化定义为Darcy定律和附加惯性损失项,可表示为[6]:

(4)

式中:μ为运动粘度,m2/s;γ是介质的渗透率,m2;C2为压力阶跃系数,m-1;v是介质表面的法向速度,m/s;Δm为介质厚度,m。根据实验数据和已知参数,结合公式,可分别得到进气窗和过滤装置的压力阶跃参数。进气窗:C2=100 m-1、γ=1.25×10-5m2、Δm=0.08 m;过滤装置:C2=70 m-1、γ=8×10-9m2、Δm=0.002 m。

2 数值模拟结果与分析

2.1 进气道内流速分布

图3为进气系统中间截面上空气速度分布。横坐标表示水平方向坐标,以过滤装置进口面为x=0截面,纵坐标z表示竖直方向坐标。当阻力模拟装置即5个节流板无偏转α=0°时,空气在进气道收缩处上部形成低速缓流区,并且在下游的弯折区入口形成回流区,空气主要从顶部流入燃气轮机入口,并在顶部局部区域形成回流区,如图3(a)所示。

随着节流板逐渐顺时针偏转,下游的回流区转移至节流板前。从图3(b)可以看出节流板顺时针偏转α=40°时,节流板底部产生的回流区域扩大,下游主流流速分布较为均匀,改善了燃气轮机入口流速分布,燃气轮机入口回流区消失。当节流板偏转角α=90°时,节流板底部回流区扩散至整个下游区域,如图3(c)所示。但若节流板逆时针偏转β=40°,回流区域逐渐汇集到下流顶部,主流空气流经底部进入燃气轮机入口,并在燃气轮机入口顶部再次形成回流区域,如图3(d)所示,燃气轮机入口流速分布较不均匀。

(a) α=0°

2.2 进气系统总压损失分布

图4为中心截面进气系统总压分布图。横坐标表示水平方向坐标,以过滤装置进口面为x=0截面,纵坐标z表示竖直方向坐标。可以看出随着节流板偏转,节流板与空气流入方向夹角逐渐扩大,总压损失逐渐扩大。当节流板与空气流入方向垂直时,节流板前后总压损失约为600 Pa。当顺时针和逆时针偏转角相等时,如图4(b)与图4(d)所示,可得出节流板顺时针偏转引起的总压损失明显小于节流板逆时针偏转。这是因为顺时针偏转后,节流板后的回流区域上部来流对回流区起到了一定的抑制作用,回流区影响的范围较小。而节流板逆时针偏转在顶部引起的回流区对来流的影响较大,压缩了来流的流通面积,造成下游区域流通缓慢,总压损失增大。

(a) α=0°

2.3 燃气轮机入口气动性能分析

图5为燃气轮机进口截面空气流速分布。横坐标y表示水平面上位置坐标,纵坐标z表示竖直方向位置坐标。可以看出随着节流板偏转,燃气轮机进口截面顶部区域低速区逐渐扩大,但进口截面高速区域更加均匀。从图5(a)可以看出,燃气轮机进口空气流动中心分布在燃气轮机进口截面几何中心处,随着节流板的偏转,空气流动中心逐渐下移,当α=90°时空气流动中心位置下移最多。节流板继续偏转,流动中心逐渐上移直至恢复。

(a) α=0°

图6为燃气轮机进口截面空气总压损失分布图,从图中可以看出随着节流板偏转角度的增大,燃气轮机进口截面空气总压损失呈现增大的趋势。以α=0°时总压损失为基准,当α=40°时总压损失增大13.7%,当α=90°时总压损失增大275.5%。节流板偏转方式相比:逆时针偏转引起的总压损失要大于顺时针偏转,且在30°~60°之间两种偏转方式引起的总压损失相差较大,其中β=50°与α=50°相比总压损失最大相差27.7%。

图6 燃气轮机进口空气总压损失

采用相对标准偏差法对燃气轮机进口速度场分布均匀性进行评价:

(5)

(6)

(7)

式中:CV为速度相对标准偏差;σV为速度标准偏差,m/s;V为截面速度的平均值,m/s;n为速度截面的测点数;Vi为截面测点i的速度,m/s。

图7为燃气轮机进口截面速度不均匀度随节流板偏转角度变化趋势,可以看出两种偏转方式随着偏转角的增大进口截面不均匀度先逐渐增大,在偏转角60°时达到峰值,随后不均匀度降低。另外,逆时针偏转对燃气轮机进口截面不均匀度的影响要大于顺时针偏转,在偏转角50°时两种偏转方式不均匀度最大相差18.7%。

图7 燃气轮机进口截面速度不均匀度

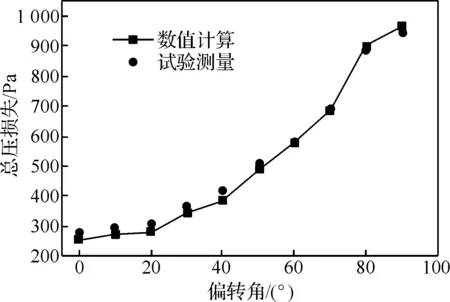

3 试验验证

在安装有阻力模拟装置的陆基试验台燃气轮机入口和进气道入口布置总压探针,测量两处的总压。当燃气轮机到达额定工况后,节流板偏转,测量不同偏转角时燃气轮机进口总压损失。图8为试验与数值模拟结果的对比,由图可知试验与数值模拟结果基本相同。在偏转角度较低时总压损失变化较小,随着偏转角度高于40°后,总压损失开始急剧增大。顺时针偏转试验与数值模拟结果最大相差9.2%,逆时针偏转两者最大相差8.5%,验证了本文计算模型及相关分析的可靠性。

(a) 顺时针偏转

4 结论

通过对燃气轮机陆基试验台进气系统阻力模拟装置的数值模拟和试验研究,得出以下结论:

1) 节流板顺时针偏转,该装置后下流底部产生的回流区域逐渐扩大,下游主流流速分布较均匀,改善了燃气轮机入口流速分布。当偏转角90°时回流区扩散至整个下游区域。

2) 节流板顺时针偏转,该装置后的回流区域上部来流缩小了燃气轮机入口回流区影响的范围。节流板逆时针偏转在顶部引起的回流区受来流的影响较大,压缩了来流的流通面积,造成下游区域流通缓慢,总压损失增大。

3) 节流板偏转扩大燃气轮机进口截面顶部区域低速区,使得燃气轮机进口截面高速区域更加均匀。节流板偏转方式相比;逆时针偏转引起的总压损失要大于顺时针偏转,其中β=50°与α=50°相比总压损失最大相差27.7%。

4) 两种偏转方式均会增大燃气轮机进口截面不均匀度,且在偏转角60°时达到峰值。逆时针偏转对燃气轮机进口截面不均匀度的影响要大于顺时针偏转。

5) 试验验证了数值计算模型和分析的可靠性,为阻力模拟装置的设计、安装提供重要理论依据。