基于无人机载三维激光扫描测量系统的采空区扫描及应用研究

张驰, 崔林鹏, 冀虎, 李建

(1.矿冶科技集团有限公司,北京 100162;2.国家金属矿绿色开采国际联合研究中心,北京 102628;3.北京同邦创力科技发展有限公司,北京 100070;4.安徽马钢罗河矿业有限责任公司,合肥 231500)

0 引 言

地下矿山采场爆破效果受岩石条件、炮孔网络设计参数以及钻孔爆破施工质量等多方面因素的影响,较难控制[1-5]。在局部岩性变化较大的区域实施爆破后形成的采空区边界往往较设计边界存在较大误差,明显的超欠挖问题严重影响2阶段回采矿山二步骤矿房的回采效果,继而导致矿房较大的损失贫化[6-12]。因此,及时掌握采空区的边界情况,对于科学评估采场爆破效果并指导相邻矿房的回采设计意义重大。

目前国内外的相关技术人员针对地下矿山回采过程中面临的超欠挖问题纷纷提出了相应的解决方案,其中具有代表性的是智能扫描测量设备的应用[13-15]。罗周全等利用CMS三维(3D)激光扫描测量系统对凡口铅锌矿采空区进行了扫描建模,通过模型间的布尔运算计算出采场存留矿量、回采总体积及采下废石量等,实现了大规模采场回采指标的可视化计算[16];李建等利用BLSS-PE矿用三维激光扫描测量系统对地下铁矿采空区进行了测量,计算了采场的超欠挖体积,明确了采空区边界对降低矿房贫化和损失指标的重要意义[17];余乐文等利用BLSS-PE三维激光扫描测量系统对采空区边界进行了精细化探测,确定了不同中段间采空区分布的空间位置关系,为实施残矿回采提供了数据支撑[18];马玉涛等利用C-ALS钻孔式三维激光扫描测量系统对安庆铜矿某空区进行了扫描建模工作,计算了采空区的体积,并为采空区充填设计提供了重要依据[19];邱振华等利用C-ALS钻孔式三维激光扫描测量系统对大宝山隐蔽采空区进行了探测,精确获取了采空区顶板边界,为崩落顶板处理采空区提供了关键数据[20]。总体而言,上述先进技术装备的使用在一定程度上提高了采空区边界透明化管理的水平,但由于目前采用的测量系统均为固定式扫描形式,对于一些由于采场超欠挖而造成的采空区边界遮挡很难做到一次扫描即完成整个采空区数据的采集,在不具备多点位扫描的情况下,遗漏的数据往往属于超欠挖的区域,直接影响采场贫化和损失指标评价的准确性。因而,如何获取完整的采空区边界信息成为新的技术难题。

无人机载三维激光扫描测量系统的出现从根本上改变了这一现状[21-23],该系统为移动式三维激光扫描仪与无人机飞行平台的结合体,通过将扫描仪挂载至无人机飞行平台,实现移动式扫描仪与无人机飞行平台间的数据共享。在手动控制或自主飞行状态下飞入采空区内部完成采空区数据的扫描采集,实时返回的测量数据可供判断是否存在扫描盲区,以便调整无人机飞行位置,及时补充采空区边界点云数据以达到较好的扫描效果。

文中采用Hovermap无人机载三维激光扫描测量系统对罗河铁矿地下采空区进行了扫描测量试验研究,快速获取了该矿山相邻一步骤采场的完整采空区点云数据,并建立了三维模型。在此基础上分析了采场超欠挖情况,为矿山开展二步骤采场的穿孔设计提供了详实的数据,为后期矿山降低回采过程采场贫化和损失指标奠定了坚实基础。

1 Hovermap系统简介

Hovermap无人机载三维激光扫描测量系统是由澳大利亚emesent公司研发的一款基于SLAM技术的高精度测量设备,系统整体包含2部分:一部分为Hovermap移动式三维激光扫描仪;另一部分为无人机飞行平台,该系统最大的特点在于可在地下矿山无GPS状态下实施半自主飞行探测。该测量系统固定状态下测量距离最大可达100 m,测距精度为±3 cm,图1所示为系统整体结构示意。

图1 Hovermap无人机载三维激光扫描测量系统Fig.1 Hovermap unmanned aerial vehicle 3D laser scanning

2 无人机载与架站扫描仪测量效果对比

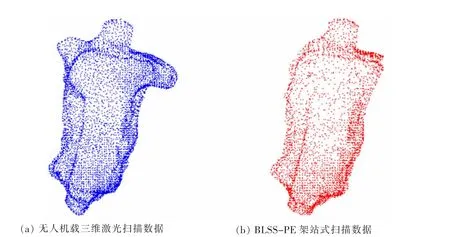

无人机载三维激光扫描测量系统通过无人机搭载移动式扫描终端实施扫描测量工作,相较传统架站式三维激光扫描测量系统,其最大的特点是可移动,即可根据实时反馈的扫描情况进行探索性深入飞行,从而弥补由于岩壁遮挡而导致的数据缺失。本文为了说明2种不同类型设备在实施扫描工作时的适用性特点,分别采用无人机载三维激光扫描测量系统以及BLSSPE架站式三维激光扫描仪对同一个采空区进行扫描测量工作,具体现场实施如图2所示。

图2 不同类型扫描测量系统现场作业效果Fig.2 Field operation renderings of different types of scanning measurement systems

对比图2可知,无人机载三维激光扫描测量系统可直接飞入采空区内部,而架站式三维激光扫描测量系统由于受到采空区顶板及便帮浮石威胁,人员无法将其放入采空区内较深入的位置。在此情况下完成现场扫描工作,分别得到如图3所示的点云数据。

图3 不同类型扫描仪扫描结果对比Fig.3 Comparison of scanning results of different types of scanners

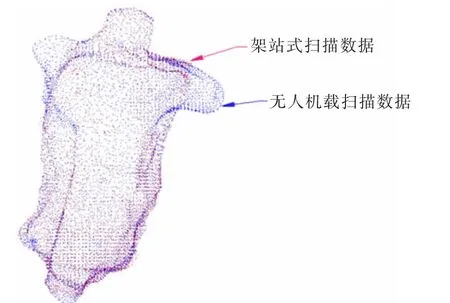

对比2组扫描数据可知,采用无人机载三维激光扫描测量系统获得的扫描数据整体均匀,而传统架站式扫描测量系统距离架站位置近点云数据密度高,距离架站远端点云密度低,其主要原因在于无人机可以飞近开展扫描测量,而传统架站式扫描仪扫描角度受距离影响,越远则会越稀疏。进一步将2组数据定位后进行叠加,如图4所示。

图4 扫描数据叠加对比Fig.4 Scan data overlay comparison diagram

在近端通视区域,数据重合度较高,但在远端被遮挡位置,无人机扫描测量系统可得到更加完整的扫描数据,而架站式扫描测量系统由于受到凸出岩壁的遮挡,其存在一定的数据缺失,这对于评价采空区现状,计算采空区体积以及开展超欠挖分析都有较大影响。因此,选择无人机三维激光扫描测量系统开展采空区探测具有更好的适用性。

3 采空区扫描及数据处理

3.1 采空区概况

某铁矿采用垂直深孔阶段空场嗣后充填采矿方法,沿矿体走向每18 m划分为一个采场,采场南北长72 m、东西宽18 m、高为矿体厚度,矿房回采采取“隔一采一”组织管理形式,待一步骤采空区充填养护结束后,再对二步采矿房进行开采。此次现场扫描工作选择在-540 m中段水平16#以及18#采空区进行,由于采空区周围控制点数量不足,为了节省现场工作时间,充分发挥无人机载三维激光扫描测量系统的性能特点,采取于相邻巷道内采集控制点坐标的方式辅助完成采空区扫描数据的精确定位。

3.2 采空区扫描

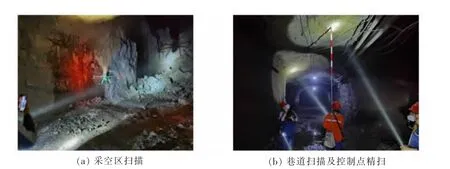

根据采空区的赋存位置关系,为了尽可能地提高数据采集的效率并保证设备安全,现场选择在16#采空区底部出矿穿脉内组装并起飞设备,相邻连接巷道采用人工手持的方式进行数据采集,图5所示为现场扫描实施图。

图5 扫描现场实施图Fig.5 The field implementation diagram of scanning

3.3 数据处理

3.3.1 数据解算

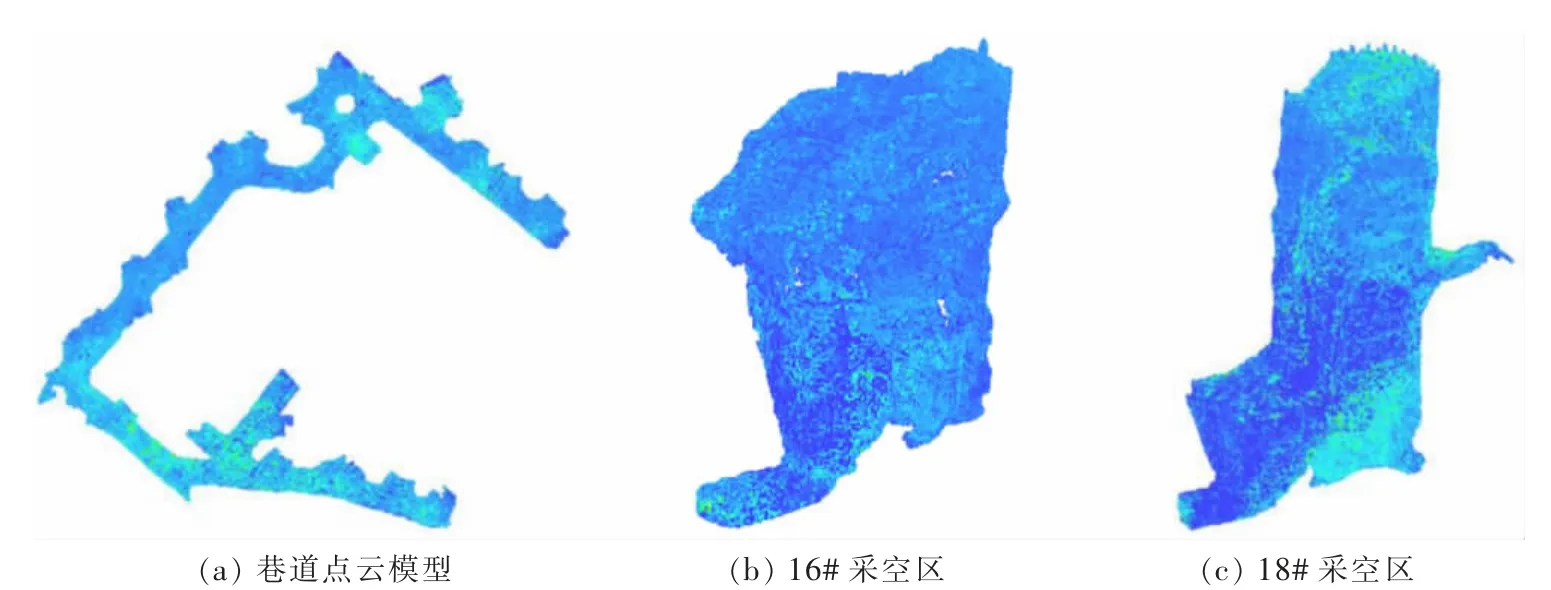

基于现场扫描工作,共得到扫描数据3组,分别为16#采空区、18#采空区以及与之相连接的巷道,具体如图6所示。

图6 现场扫描数据Fig.6 Field scan data

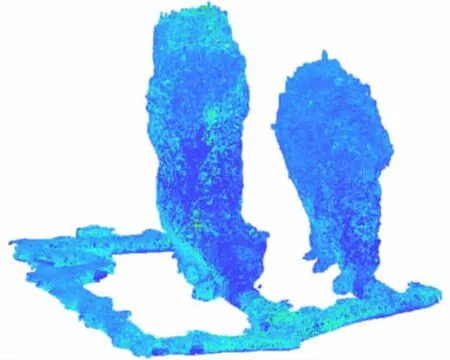

3.3.2 数据拼接

现场扫描获得的数据相互独立但又具有同名特征,为了能够实现扫描数据坐标的真实化处理,将3组数据进行拼接,任意两组数据置于同一视图空间,任意选择重合的3个位置即可完成彼此间位置的转化,得到如图7所示的完整三维激光扫描点云模型。

图7 采空区三维激光扫描拼接模型Fig.7 3D laser scanning splicing model of goaf

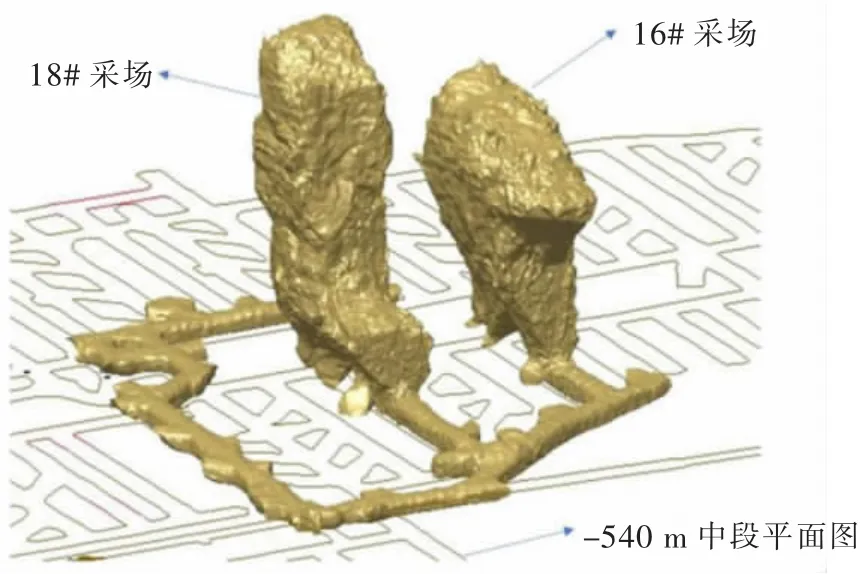

3.3.3 坐标真实化及三维建模

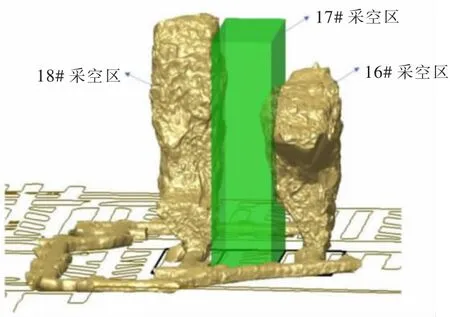

以拼接完成的采空区扫描三维点云模型为基础,将现场精细扫描的靶标点分别与实际坐标值依次进行对应,以此为基础建立采空区三维实体模型,并与-540 m中段进行复合,如图8所示。图8中16#采场及18#采场分别对应16#采空区及18#采空区扫描点,两个空区实体模型均属于-540 m中段一步骤回采矿房,中间区域属二步骤待采17#采场,采空区下部分别与出矿穿脉连通。

图8 采空区扫描真三维实体与-540 m中段复合模型Fig.8 The composite model of the true 3D goaf entity and the-540 m level

4 扫描精度评价分析

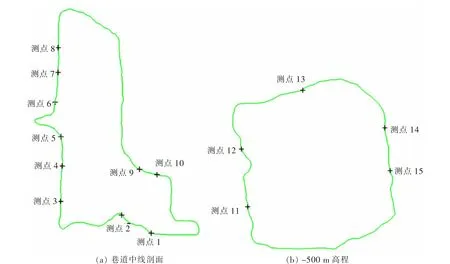

无人机载扫描过程受到局部风流影响造成设备飞行无法绝对平稳,进而可能导致实测扫描点位与真实位置间存在一定的偏差。另外,由于无人机飞行过程桨叶的急速转动,在激光头附近产生大量的悬浮粉尘,导致扫描数据中出现大量杂点影响建模精度。为此现场扫描工作实施前,首先采用高精度全站仪测量设备沿巷道底板中心线剖面及-500 m高程断面进行了实测工作,其中沿巷道中心线剖面测量控制点10个,沿-500 m高程断面测量控制点5个,全站仪测量点位与扫描模型剖面间位置关系如图9所示。

图9 全站仪测量点与扫描测量剖面间相对位置关系Fig.9 Diagram of relative position between measuring points of total station instrument and scanning measuring profile

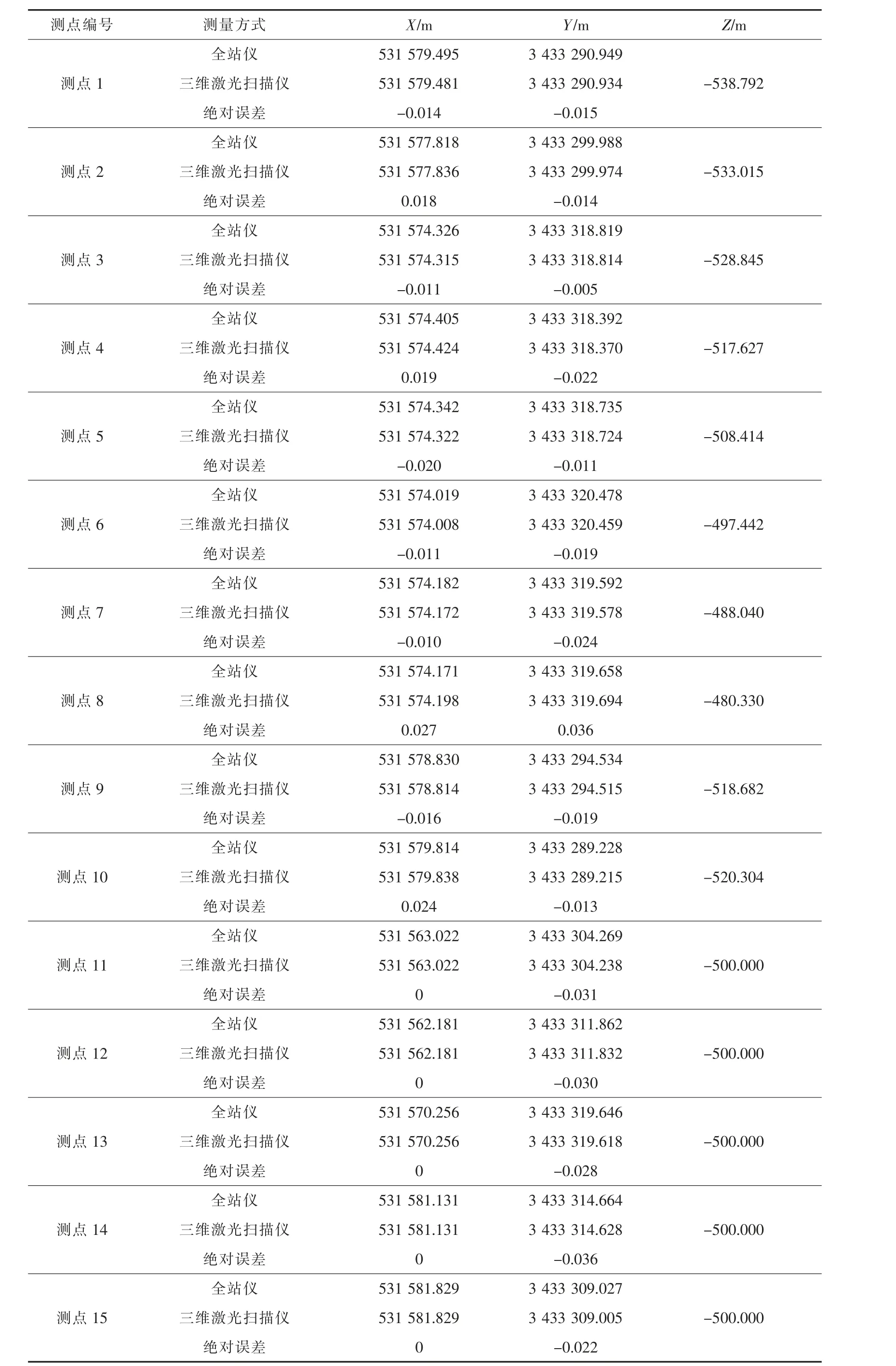

巷道中线剖面的测量点按照同一剖面相同高程位置选取对比点,-500 m高程扫描点按照X坐标相同时对应的位置进行选取,具体控制点坐标统计如表1所列。

基于表1中所有测点的统计结果可知,其单点绝对坐标误差最大约为3.6 cm。为了进一步评估扫描测量数据的精确度,文中任意选择5组测量点,分别计算其距离,以全站仪测量数据为基础,分析任意两点间距离的相对误差如表2所列。

表1 不同测量方式下控制点坐标比较Table 1 Coordinate comparison of control points under different measurement methods

表2 不同测量点间距离相对误差统计表Table 2 Statistical table of distance relative error between different measuring points单位∶m

通过表2统计分析不难发现,扫描建模后模型内任意两点间距离绝对误差最大约为2.5 cm,平均误差约为2.0 cm,最大相对误差约为0.17%。通过系列数据说明扫描设备具有较高的测量精度,能够满足矿山工程测量的一般要求。

5 采空区贫损指标评价

根据16#采空区和18#采空区的回采边界实际情况,开展相邻二步骤17#矿房的回采工作。按照17#采场设计回采边界,其与16#采空区和18#采空区的三维位置关系如图10所示。

图10 17#采场与16#、18#采空区位置关系Fig.10 Location relationship between the 17#stope and the 16#、18#goaf

5.1 二步骤矿房贫化率

基于图10中17#采场与相邻一步骤采空区的位置关系,分别执行布尔操作,用17#采场三维实体模型减去16#采场和18#采场三维实体模型,得到17#采场实际的矿体三维模型如图11所示。

图11 17#采场实际可回采矿石三维模型Fig.11 3D model of actual recoverable ore in stope 17#

分别计算布尔前后17#采场三维模型的体积分别为V开挖前=63 000.012 m3、V开挖后=60 821.371 m3,根据上述体积变化可得到相邻一步骤采场的超挖体积为:

V超挖=V开挖前-V开挖后=63 000.012-60 821.371=2 178.641(m3)。

由于上述计算得到的体积将以充填体的形式混入17#采场的回采工作中,因此由相邻一步骤采场的超挖导致的二步骤矿房回采矿石贫化率增加值约为:

Ρ贫化=V超挖/V开挖前=2 178.641÷63 000.012=3.46%,实际因此造成的贫化将有可能更高。

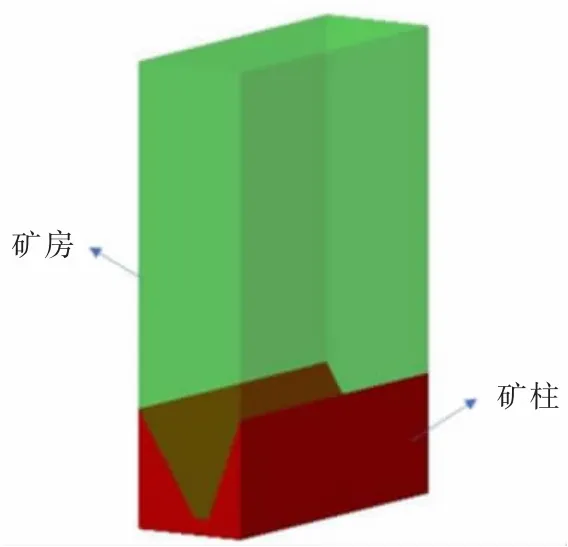

5.2 二步骤矿房损失率

二步骤矿房的损失主要由2部分构成:一部分为底部结构损失的矿量,该部分矿石量比较大,一般后期会实施矿柱回收;另一部分则是由于设计采场欠挖导致的。针对文中重点分析17#采场,按照设计底部结构尺寸,其一阶段矿房回采将损失的矿柱矿量三维模型如图12所示。

图12 17#矿房矿柱三维关系Fig.12 Three-dimensional relationship diagram of room and pillar 17#

计算17#采场设计矿柱体积为V矿柱=8 256.246m3,按照损失矿量处理,即为17#采场的欠挖体积。在不考虑由于爆破质量等因素导致的设计采场欠挖损失的前提下,计算17#矿房的损失率为:

Ρ损失=V矿柱/V开挖前=8 256.246÷63 000.012=13.11%。

通过上述计算分析,可在17#采场回采前对于矿房的损失和贫化率进行评估,优化回采设计方案,降低矿房的损失贫化率,实现矿房回采经济效益最大化。

6 结 论

1)采用无人机载三维激光扫描测量系统对地下矿山采空区进行测量,较传统固定式测量方式,其测量数据均匀,测量结果完整准确,适用性强。

2)详实的采空区三维模型数据能够更加透明地描述采场爆破效果,为进一步开展相邻矿房的回采设计提供基础数据。

3)基于实测采空区三维模型数据可提前预测二步骤矿房回采时矿房的损失和贫化指标,这对于合理优化回采设计方案,达到矿房回采经济效益最大化的目标至关重要。