深部磷矿冒顶影响因素分析及预防

——以湖北某磷矿山为例

岑兰爱 吝曼卿 丰光亮 瞿定军 王国均 刘 建

(1.武汉工程大学 资源与安全工程学院,武汉430073;2.武汉工程大学 磷资源开发利用教育部工程研究中心,武汉430205;3.中国科学院武汉岩土力学研究所岩土力学与工程国家重点实验室,武汉430000;4.湖北宜化集团矿业有限责任公司,湖北 宜昌443000;5.湖北杉树垭矿业有限公司,湖北 宜昌443100)

矿山开采深度越深,地质环境越复杂、地应力越高,工程灾害也越多,对深部资源的安全高效开采存在较大威胁[1]。深部磷矿山在开采过程中,受各种不利条件及施工环境的影响,地质灾害易发。其中,冒顶是作为其中最为常见的灾害之一,经常造成工期延误、机械设备损坏、工程费用增加、对施工人员的生命安全构成威胁[2]。冒顶是由于岩体本身的稳定性较差,再加上开拓采矿,切割岩矿,巷道周围产生应力重新分配,导致岩体发生某种变形破坏。在这种情况下,顶板岩体的完整性已经遭到破坏,若不采取有效措施,极易形成顶板岩体冒落现象。

根据国家安全生产监督管理总局统计资料,全国非煤矿山在2017年共发生冒顶塌方事故125起、死亡140人,事故起数、死亡人数均居第一位[3]。龙岩连城矿山发生一起巷道顶板坠落事故,塌落巨石长×宽×高约为4.5 m×2.5 m×2 m,质量约5 t[4]。某矿在岩体节理裂隙非常发育、岩体松散破碎部位发生一起冒顶灾害,冒顶规模长×宽×高为5.7 m×4.3 m×3.0 m,冒落体积约85 m3,冒顶区的锚杆全部掉落[5]。京珠高速靠椅山隧道发生坍塌量达 20 000 m3,长达188 m的冒顶型塌方,致使隧道被迫停工[6]。预防和治理冒顶是地下工程首要工作,而解决这一问题的关键之一在于深入理解冒顶灾害的影响因素。只有明确了冒顶的影响因素,才能做出可靠的冒顶预测和提出有效的防控措施。

向天兵等[7]从控制因素、发生条件、破坏机制等3个方面总结出18种典型的围岩破坏形式,提出每种破坏形式的针对性调控措施。吴文平等[8]依据地质条件、支护设计与施工全过程等将深埋硬岩隧洞的破坏现象进行分类,并根据具体的围岩破坏现象,提出相应的控制措施。王普等[9]依据室内试验、现场实测、数值模拟与理论分析等方法,认为膨胀型软岩巷道易变形破坏乃至冒顶,其主要问题是机理认识不清以及支护方案不合理。蔡峰等[10]认为构造发育、地应力高和支护形式不当是巷道由离层发育转化为岩板破断渐进式层状顶冒落的主要原因,并针对其破坏机理及主控因素提出了稳定控制对策。CHEN等[11-13]通过对收集和整理的隧道、非煤矿山冒落资料进行统计分析,得出影响冒落的因素有:地质条件、埋深、开挖方式以及扰动情况、顶板管理等,并提出相应的预防措施。这些研究对于认知深部磷矿冒顶灾害的影响因素及预防控制措施具有重要意义。由于不同深部磷矿岩体地质结构、地应力水平、施工因素等存在差异,不同深部磷矿冒顶现象及致灾影响因素也将有所区别。因此,有必要基于更广泛的具体工程实例,进一步探究深部磷矿地下开采过程中冒顶现象致灾影响因素并提出适应性预防措施,全面支撑深部磷矿地下安全开挖。

为此,本文以湖北某深部磷矿区东部矿段矿体为工程背景,开展了地质采矿条件、冒顶现象、开采设计等一系列资料收集与调查分析,对矿山开采过程中造成冒顶的影响因素进行探究,并提出适应性的防治措施。研究成果可为该磷矿山及类似条件的磷矿山地下开采工程的顺利建设和安全生产提供借鉴,实现磷矿地下资源的安全高效开采。

1 工程概况及工程地质条件

1.1 工程概况

以湖北某磷矿山为工程背景,该矿山属宜昌市夷陵区樟村坪镇所辖,是最早进行宜昌中磷层开采的大型矿山,矿区面积约7.878平方公里,地质存储量为1.31亿t。该项目成立于2006年,并于2010年投产,具备年产150万t磷原矿的生产能力[14-15]。但项目投产后,随着对矿体的开挖扰动以及矿体自身的影响,各种灾害时有发生,其中冒顶最为常见。根据近几年该磷矿山冒顶的发生情况,发现均未发生人员重伤及伤亡事故。但该破坏的发生始终会对施工人员的生命安全构成威胁,因此,探究该磷矿山地下开采过程中冒顶现象致灾影响因素并提出适应性的预防控制措施对矿山安全生产有重大意义。

1.2 工程地质条件

1.3 工程岩体特性

根据本矿区岩(矿)石样力学试验结果,该矿段主矿区矿层顶、底板围岩极限抗压强度84.2~182.7 MPa,岩石抗剪强度(C值)4.8~32.35 MPa,弹性模量(6.5~8.25)×104MPa,软化系数0.52~0.78。故本矿区地层以坚硬岩石类为主。但岩石的完整性较差,断层裂隙构造发育,属于不稳固矿体。

2 冒顶特征分析

该磷矿山顶板为薄至中厚层状白云岩,泥质含量较重,矿层内断层裂隙构造较发育,岩体结构完整性较差,属于不稳固矿体。再加上开拓采矿,在井巷周围产生了应力的重新分配,导致岩体发生某种变形破坏,在此种情况下,若不采取有效措施,难以避免会出现顶板垮落、冒落等现象。

该矿山中部202-1开采区的富矿层沿断层、裂隙和节理面发生四周垮落现象,甚至出现矿柱从中间开裂的问题,如图1(a),致使矿柱很有可能完全丧失支撑能力。同时顶板岩爆、掉渣频繁,部分区域已出现顶板冒落现象,如图1(b),波及采场内邻近作业面,对正常的安全采矿已经产生了威胁。与此同时由于顶板来压导致应力集中,使得部分块段还未回采结束便已出现矿柱劈裂、顶板来压导致无法回采,矿产资源浪费严重。

图1 现场矿柱开裂和顶板冒落图Fig.1 Site mine pillar cracking and roof fall diagram

根据该磷矿山“八月安全环保检查通报”的统计资料发现,多处开采区在顶板管理方面存在不足,如3033Q1采场顶板管控较差,多处破顶现象较为严重,见图2(a);2052Q11采场顶板矿石未拿完,没有及时处理安全隐患,导致围岩发生大面积塌落现象,见图2(b);304Q7工作面网片加机械顶临时支护不规范,甚至出现裸顶作业的现象。

图2 现场顶板破坏图Fig.2 Site top plate damage diagram

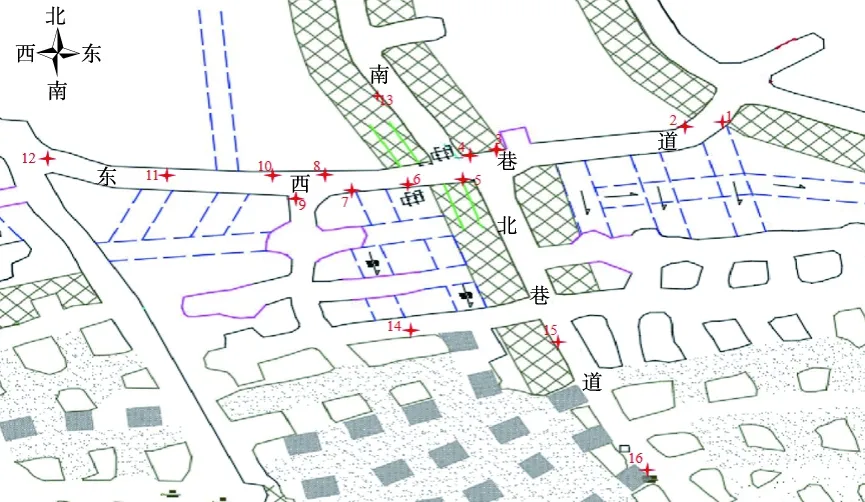

该磷矿区303Q1开采区自开工以来由于地质条件、施工措施和顶板管理等原因已发生大小规模不等的冒顶数十次,多处拱顶、拱肩发生破坏,对施工安全造成影响。冒顶主要集中在东西向巷道(图3),数字代表破坏点。表1中仅列出了303Q1部分典型冒顶情况。

图3 303Q1破坏区分布位置图Fig.3 Location map of 303Q1 damage area

表1 该磷矿开采区部分典型冒顶破坏形式及发生位置Table 1 Some typical forms of roof damage and locations in the mining area of this phosphate mine

3 冒顶影响因素分析

在采矿生产过程中,冒顶是最为常见的灾害之一。冒顶是由于开拓采矿,在巷道周围产生了应力重新分配,导致岩体发生的某种变形破坏,在这种情况下,顶板围岩的完整性遭到破坏,若不采取有效措施,就可能产生顶板岩矿的冒落现象。

通过对工程概况、工程地质条件、施工过程以及现场统计资料深入调查和分析,认为该磷矿冒顶频发的主要原因有以下几个方面:

1)地质方面。导致冒顶最重要的因素通常被认为是不良的地质因素[17-18]。如深埋约为2 400 m的锦屏地下实验室二期工程[19]、白鹤滩水电站大型地下硐室群右岸主变室施工期 C4[20]和白鹤滩水电站左岸厂房硐群尾水连接管[21]正是因为地质方面的原因从而诱发多处冒顶破坏,这也很好地证实了以上观点。深部磷矿作为地下工程,不可预见的地质现象及复杂的地质构造对其在开采过程中会造成很大的影响。

通过现场踏勘以及对该磷矿冒顶发生后的情况进行分析,发现破坏的大部分区域断裂构造破碎带、节理裂隙、断层都比较发育。例如图4所示,该洞段岩体主要为白色或灰白色泥粉晶、粉晶云岩夹云质泥岩和致密条带状磷块岩,裂隙较发育,云质泥岩以夹层产出,易风化,强度降低后易形成相对软弱结构面。再加上开挖扰动的影响,使得矿层易形成不稳定的危岩体,当地层应力超过岩体原来的强度时,巷道就可能因岩体的变形加速而导致脱顶、片帮的发生。可见,断裂构造破碎带、断层、节理裂隙、岩性等地质因素是冒顶灾害发生的内在条件。

图4 现场围岩裂隙发育图Fig.4 Site surrounding rock fracture development map

2)施工方面。如果采矿方法不合理、不遵守回采顺序或未能采取有效的支护措施,极易造成冒顶的发生。该工程在施工时采用普通房柱采矿方法和单一通道混合运输分层开采法。普通房柱采矿法是矿山前期采空区按设计留设矿柱后,采取控制放顶、自然崩落充填采空区,但是随着采矿作业不断进行,采空区范围增大,顶板暴露面积增加,矿柱难以支撑顶板压力而发生顶板垮塌现象,而且采用直接崩落围岩法充填采空区,容易导致地表塌陷。单一通道混合运输分层开采法即是由于上下层在回采矿石时都需要经过同一切割运输道运出,导致上下层回采不能同时进行,回采周期过长,致使切顶回采形成的空区暴露时间过长,在进行降低回采时发生冒顶现象。

开挖后的围岩应力将重新分配,尤其是对存在不良情况的围岩,应及时采取有效的支护措施。该工程在施工过程中采取锚杆挂网支护、锚杆喷浆支护、喷浆支护等方式,虽然在一定程度上能控制围岩的变形破坏,但对于存在不良地质情况的围岩而言,控制效果却不是很理想。如使用锚杆挂网支护不能很好地控制顶板浮石,浮石风化后和网片、锚杆整体脱落,如图5所示;单纯锚杆挂网支护、锚杆喷浆支护、喷浆支护在巷道围岩中不能形成一个完整的周边围岩承载圈,承载能力不足,整体支护质量较差,支护后仍可能有顶板冒落现象。因此,施工因素对于矿山的安全开采具有重要影响。

图5 现场锚杆网片脱落图Fig.5 Field anchor mesh shedding diagram

3)顶板管理方面。目前该磷矿山在对矿体进行开采的过程中,在顶板管理方面存在一些不足。矿体在形成空区后,对顶板浮石的检查、“敲帮问顶”不到位,留下了安全隐患。此外,未对暴露面积过大的采空区采取及时有效的防护措施,导致空区局部或大面积来压,引起矿柱出现较为严重开裂变形和垮塌,从而引发顶板的局部或大面积的垮塌现象。同时该矿山在开采矿体时,对顶板的地压管理工作困难,目前所采取的木滑尺等传统监测手段受外在因素影响大,存在人为误差,且监测点有限,可信度较低,这就使得顶板垮落时有发生。此外,该矿山有时在对工作面顶板采用临时支护时未严格按照设计图纸及施工规范进行,造成支护抗力未达到设计要求,最终在开挖的扰动下发生冒落现象。

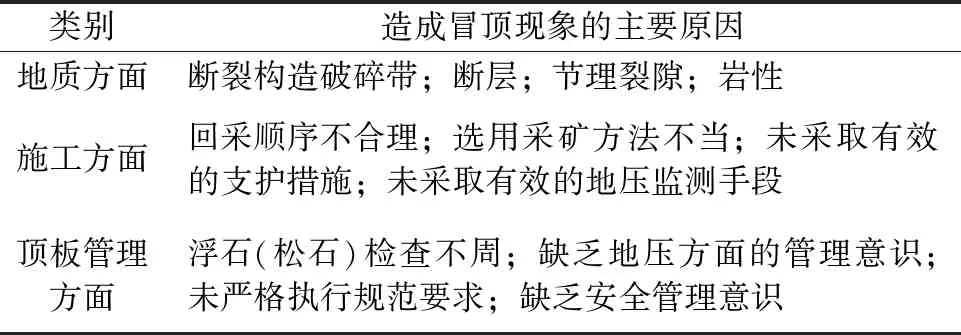

根据上述冒顶影响因素分析,认为该磷矿山冒顶现象的发生主要是复杂的地质、施工以及管理等多方面的主观与客观因素综合作用的结果,其与现有研究的冒顶影响因素分析结果类似。冒顶灾害的主要影响因素见表2。

表2 冒顶现象的主要影响因素Table 2 Main influencing factors of roofing phenomenon

4 冒顶现象预防控制措施

在前述冒顶特征及致灾原因研究基础上,提出了工作面开采全过程的冒顶现象适应性防治措施,具体为:选择合理的采矿方法和回采顺序;选择合理的支护方式;加强对顶板浮石的检查与处理;采用合理的地压监测手段;加强顶板管理。

4.1 选用合理的采矿方法和回采顺序

经验证明,采矿方法、回采顺序不合理容易造成冒顶现象的发生。根据该磷矿山的开采实践,由于采用不适合的采矿方法和回采顺序,使得顶板暴露时间过长,因此频繁发生冒顶现象。

针对上述采矿方法、回采顺序存在的缺陷,该磷矿山在开采矿体时建议加快工作进度,减少顶板暴露时间,同时对采空区采用充填法。为此,建议该磷矿山在矿房内分别布置切顶、降底两条运输通道,这样可以保证上下部回采时可以同步进行,保证施工的连续性。同时为减少顶板暴露时间,可以缩小上下部回采线之间的距离,确保降底回采时的安全,基本原理图见图6所示。至于充填法,根据现场实际情况,宜采用干料充填和湿式+胶结充填方式,该充填方式是通过充填体与围岩共同作用,以改变围岩的应力分布状态,从而达到有效控制地压的目的,其对防止空区大面积冒落,产生冲击波造成地质灾害有很好的防治效果。

图6 分层采矿方法基本原理图Fig.6 Basic principle diagram of stratified mining method

4.2 选择合理的支护方式

支护的根本目的是保护、改善和提高岩体的强度,合理有效的支护是保证矿山安全开采的前提[22]。为防止在开拓采矿时顶板发生冒落现象,应加强采掘工作面的顶板管理,对所有巷道进行定期的检查,选择合理的支护方式,且支护要及时,禁止在空顶下作业。其对于防止矿山的冒顶现象具有重要意义。

为此,在对巷道的支护工作方面,建议该磷矿山在开采较为稳定完整的围岩时可采用单纯的锚杆支护、喷射混凝土支护等,但开采存在不良地质情况的矿体时,宜采用锚杆挂网喷浆联合支护,通过喷浆,使得锚杆、网片和顶板在巷道围岩中形成一个完整的喷锚网支护圈,增大岩石内聚力,以提高支护强度。其对加固围岩,防止顶板冒落起到重要作用。此外,对围岩力学、强度条件较差的矿山,也是十分必要的。

4.3 加强对顶板浮石的检查与处理

浮石是采掘工作面爆破后最为常见的。因此对浮石的检查处理是一项重要且经常性的工作,它是防止浮石掉落造成事故的重要措施。对于该磷矿体开采中的浮石,建议首先要确保采场顶帮稳定性,撬浮石,进行撬毛作业的人员建议是固定专人或需经专门的安全技术培训的人员;其次是回采作业前,必须认真进行“敲帮问顶”工作,确保安全后再进行作业;此外建议大力推广撬毛台车代替人工撬毛作业,避免人员伤亡情况的发生;最后若发现冒顶预兆,应立即停止作业采取应对措施,情况严重的,应立即通知井下工作人员撤离现场,并及时上报。

4.4 采用合理的地压监测手段

应重视矿山的地压管理工作。深部矿山地压主要以变形地压和冲击地压(岩爆)为主,其防控是深部采矿岩层控制的核心问题[22],若不对采空区采用适宜的监测手段进行地压监测,则矿体很容易受到不同程度地压危害的威胁,这对于矿山的安全生产不利。

为此,对于该磷矿山的地压情况,建议建设科学的微震监测监控系统,实现地压的实时监测及准确预警。微震监测系统示意图如图7所示,其基本原理是:数据采集器连接微震传感器,负责连续采集来自各传感器的微震信号并进行数模转换,由电线传输到井下通信控制中心,然后由光缆传输到地表监测控制中心,在地表监测控制中心进行处理和分析,同时由地表监测控制中心监测系统运行状况,并发出控制指令控制和管理监测系统的运行。一般情况下,某区域在地压显现之前会有一系列破裂信息,微震监测技术利用在空间上不同方位布设的微震传感器,可实时感知这些破裂信息,通过对破裂信息进行分析,可提前预警顶板地压破坏的位置和强度。其可为地下矿山的稳定性分析及工程地质灾害的预测预警提供依据。

图7 微震监测系统示意图Fig.7 Schematic diagram of microseismic monitoring system

4.5 加强顶板管理

加强矿山顶板管理,可更好地预防冒顶现象的发生。目前,诸多安全事故均是由于人员安全意识淡薄和缺乏完善的制度所引起的。为此,建议该磷矿山应加强人员安全技术知识和安全教育的培训工作,提高管理人员的技术水平和安全意识;同时总结先前顶板管理的经验教训,结合矿山现场实际情况,制订出一套完整的巷道施工顶板管理标准,并落实到位,为科学有效地管理顶板提供参考。

4.6 效果

上述措施已应用到湖北某深部磷矿山的诸多采场中,并取得了较好的冒顶现象防治效果。部分采区应用效果如表3所示。由表3可知,在采取上述措施之后,工作面冒顶、片帮现象减少,采空区地压风险降低,工作面围岩稳定性得到提高,可及时掌握矿山地压活动规律,实现工作面的安全高效开采。

表3 部分采区应用效果展示Table 3 Part of the mining area application effect demonstration

5 结论

1)通过搜集整理湖北某磷矿冒顶资料发现,岩体在开挖扰动下造成冒顶灾害多集中在断裂构造破碎带、断层、节理裂隙、东西巷道拱顶拱肩、顶板管控较差、采矿方法和回采顺序不合理、地应力高、浮石未及时检查清理、支护不当等开采区处。

2)分析揭示了造成该磷矿山冒顶灾害的影响因素,主要包括地质因素、施工因素和顶板管理因素。

3)在冒顶特征及致灾原因研究基础上,提出了工作面开采全过程的冒顶现象适应性防治措施,实现磷矿地下资源的安全高效开采。诸多措施已应用于现场实际,并取得了较好的控制效果。具体包括干料充填和湿式+胶结充填法及上下部回采时可同步进行的分层采矿方法和回采顺序、锚杆挂网喷浆联合支护方式、固定专人或经专门安全技术培训的人员检查处理浮石、大力推广撬毛台车代替人工撬毛作业、微震监测监控技术对地压进行实时监测及预警、加强人员安全技术知识及安全教育培训工作、建议制定一套完整的巷道施工顶板管理标准。