Ti-Ta系近α型钛合金极薄壁管材退火工艺研究

赵圣泽,郭荻子,王 晓,杨海瑛

(西北有色金属研究院,陕西 西安 710016)

核乏燃料后处理是核电工业中实现核燃料循环利用的关键环节,直接关系到我国核电发展重大战略的实施[1-2]。为了解决后处理设备传统用材寿命短、极易被腐蚀损坏的弊端,西北有色金属研究院自主研发了一种Ti-Ta系近α型钛合金[3-5]。该合金具有中等强度、良好的耐蚀性能、很高的塑韧性及良好的冷加工性能和焊接性能,容易制备成管材、板材、棒材及异型部件等[6-7]。后处理系统设备穿地阀门用波纹管具有特殊的使用环境,除需承受系统压力和有放射性离子的强酸介质腐蚀外,还应满足阀门日常开关所需轴向压缩、拉伸性能的要求[2]。故用于成形核用波纹管的近α型钛合金极薄壁管材应具有良好的强塑性匹配:抗拉强度Rm≥400 MPa,屈服强度Rp0.2≥280 MPa,伸长率A≥30%(该性能指标来源于陕西省重点研发计划项目2017ZDXM-GY-044)。

后处理系统设备用波纹管通常采用多层极薄壁管(壁厚≤0.3 mm)组合装配后经液压成形制备,对极薄壁管材坯料的表面质量及尺寸精度有着极高的要求。现有钛合金薄壁管材的制备方法均不同程度存在成本高、性能稳定性差、外观尺寸精度低等缺陷,为此选用西北有色金属研究院自主研发的多道次大变形量冷轧+滚珠旋压法制备该极薄壁管材[8],以满足该类波纹管的成形要求。目前鲜有关于利用此加工方法制备钛合金极薄壁管材性能控制的研究报道。

本研究选用3次真空自耗电弧熔炼(VAR)制备的Ti-Ta系近α型钛合金铸锭,经多火次锻造、挤压、多道次大变形量冷轧、滚珠旋压制备出成品极薄壁管材,研究保温时间、退火温度对极薄壁管材显微组织与力学性能的影响,以期为完善该近α型钛合金极薄壁管材的退火工艺制度提供数据支持。

1 实 验

1.1 实验材料

采用3次真空自耗电弧熔炼、多火次镦拔、包套挤压制备出规格为φ80 mm×9 mm的Ti-Ta系近α型钛合金管坯,其化学成分如表1所示。管坯经过多道次大变形量(45%~70%)冷轧得到规格为φ39.26 mm×1.75 mm的冷轧管材,经500 ℃/60 min去应力退火后,采用滚珠旋压法制备出规格为φ35.9 mm×0.22 mm的成品极薄壁管材(以下简称Ti-Ta系管材)。

表1 Ti-Ta系管坯化学成分(w/%)

1.2 实验方法

Ti-Ta系合金的再结晶温度为500~650 ℃,故选择在650 ℃对Ti-Ta系管材进行真空退火处理,保温时间分别为10、20、30、60 min,炉冷,研究保温时间对管材显微组织及力学性能的影响。

分别在550、590、620、650、680、720、750 ℃对Ti-Ta系管材进行真空退火处理,保温时间为60 min,炉冷,进一步研究退火温度对管材显微组织及力学性能的影响。

从冷旋态、退火态Ti-Ta系管材上分别切取规格为10 mm×10 mm的试样片,镶样后在自动磨样机上依次用400#、600#、800#、1000#、2000#砂纸打磨、抛光,然后用腐蚀剂(V(HF)∶V(HNO3)∶V(H2O)=1∶3∶5)浸蚀。采用Olympus光学显微镜进行显微组织观察。

从冷旋态及退火态管材上截取规格为φ35.9 mm×0.22 mm×260 mm的定尺管样,采用INSTRON 5985万能材料试验机进行室温拉伸性能测试。

2 结果与讨论

2.1 冷旋态Ti-Ta系管材显微组织

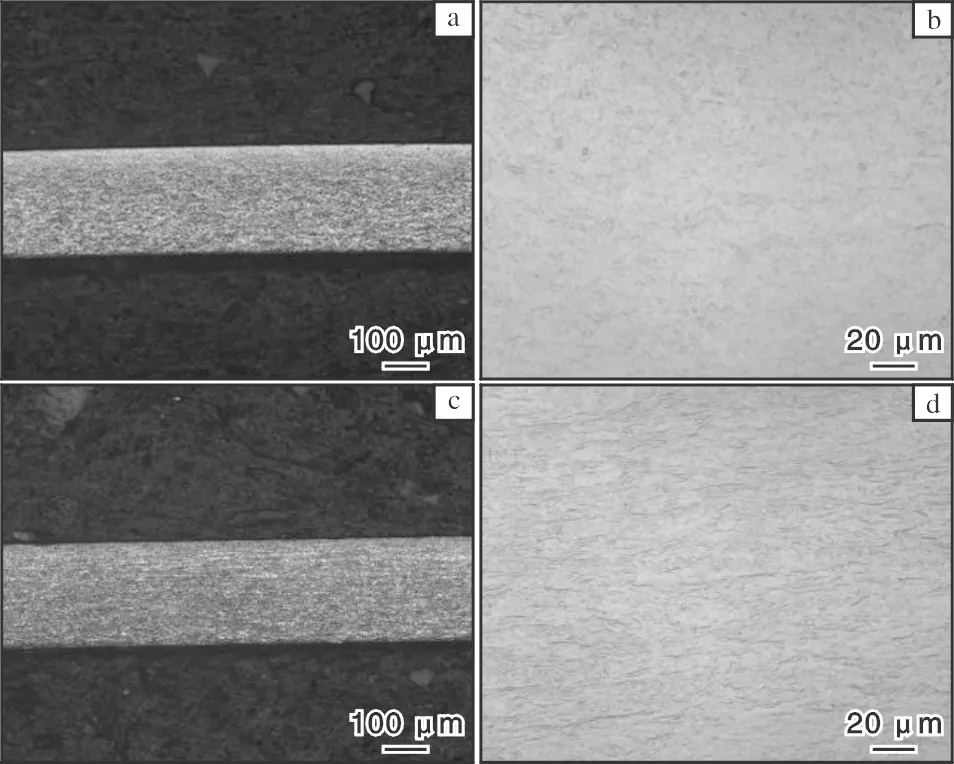

图1为Ti-Ta系管材旋压前去应力退火态的横纵向显微组织。从图1可见,旋压前管材显微组织中存在少量等轴组织,但整体仍保持轧制取向。

图1 旋压前Ti-Ta系管材的显微组织Fig.1 Microstructures of Ti-Ta system pipe before spinning:(a) transverse section; (b) longitudinal section

图2为冷旋态Ti-Ta系管材的横纵向显微组织。从图2可以看出,经过旋压后晶粒形态发生剧烈变化,内外层的晶粒形态差别逐渐减小,都沿变形流动方向产生了纤维组织,无论横向或纵向均显示出周向(纵向)金属流线,且纵向更为明显(图2a、2c);旋压后变形组织方向性比较明显,组织较原始等轴态细密,晶粒已充分破碎,晶界模糊不清,呈现纤维状细化组织形貌(图2b、2d)。管材横向呈现出沿切向拉长、扭折状的不均匀变形晶粒(图2b),纵向呈现出沿长度方向变形拉长的晶粒,纤维化更加明显(图2d)。

图2 冷旋态Ti-Ta系管材的显微组织Fig.2 Microstructures of Ti-Ta system pipe in cold spinning state:(a,b) transverse section; (c,d) longitudinal section

滚珠旋压属于连续多点局部成形,管壁受到滚珠压力构成点变形,力学载荷较小而且沿周向对称,局部变形充分,导致晶粒充分破碎显示出纤维化特征。此外,坯料旋压进给时同时沿着轴向和切向发生变形流动,大部分金属沿轴向稳定流动,小部分金属沿切向流动,因而坯料的轴向和切向均容易产生类似轧制的纤维组织。由于坯料沿轴向伸长是主要的,切向流动是次要的,所以沿纵向形成了明显的纤维组织,而切向纤维组织不明显。

2.2 退火态Ti-Ta系管材显微组织与力学性能

2.2.1 保温时间对管材显微组织与力学性能的影响

图3为Ti-Ta系管材在650 ℃退火,保温不同时间炉冷至室温的横向显微组织。从图3可以看出,保温10 min时,Ti-Ta系管材变形组织已经完全等轴化,保温时间进一步延长到60 min后,显微组织基本没有变化,晶粒尺寸也变化不明显。

图3 不同退火保温时间下Ti-Ta系管材的横向显微组织Fig.3 Transverse microstructures of Ti-Ta system pipe with different annealing holding time: (a) 10 min;(b) 20 min; (c) 30 min; (d) 60 min

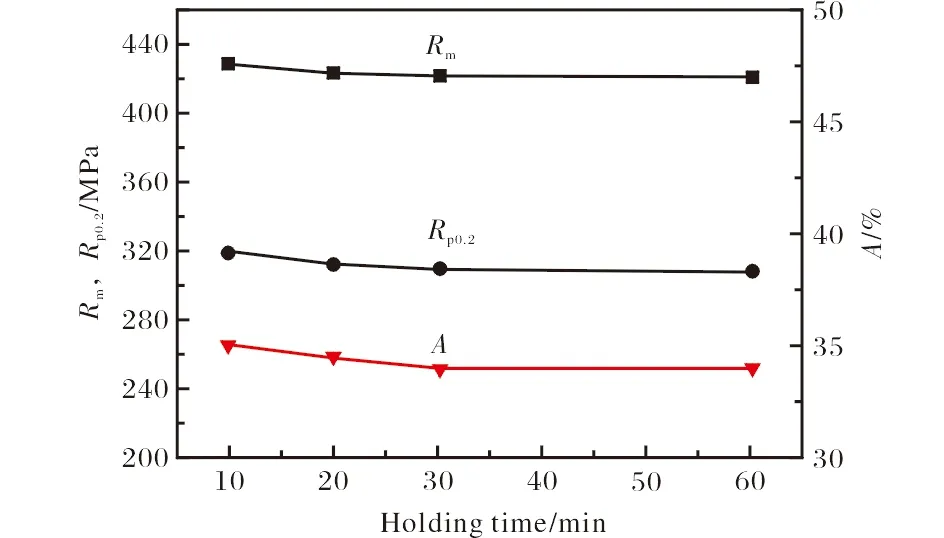

图4为Ti-Ta系管材在650 ℃退火,保温不同时间炉冷后的室温拉伸性能。从图4可以看出,保温时间从10 min增至30 min时,管材的强度、塑性均呈下降趋势,随着保温时间进一步增加,强度、塑性趋于稳定。保温时间从10 min增加至60 min,抗拉强度由428 MPa降为420 MPa,屈服强度由318 MPa降为308 MPa,延伸率由35%降为34%。总体来说,随着退火保温时间的延长,管材强度、塑性略有降低。

图4 Ti-Ta系管材室温拉伸性能随退火保温时间的变化曲线Fig.4 Curves of room temperature tensile properties vs. annealing holding time of Ti-Ta system pipe

以上分析表明,Ti-Ta系管材的显微组织和力学性能对退火保温时间不敏感,故保温时间选择范围较宽。

2.2.2 退火温度对管材显微组织与力学性能的影响

图5为经不同温度退火后Ti-Ta系管材的横向显微组织。从图5可以看出,退火温度为550 ℃时,管材已完成再结晶,显微组织为细小的等轴组织。随着退火温度的升高,晶粒逐渐增大。纵向显微组织变化过程与横向组织类似。

图5 不同退火温度下Ti-Ta系管材的横向显微组织Fig.5 Transverse microstructures of Ti-Ta system pipe at different annealing temperatures:(a) 550 ℃;(b) 590 ℃; (c) 620 ℃; (d) 650 ℃; (e) 680 ℃;(f) 720 ℃; (g) 750 ℃

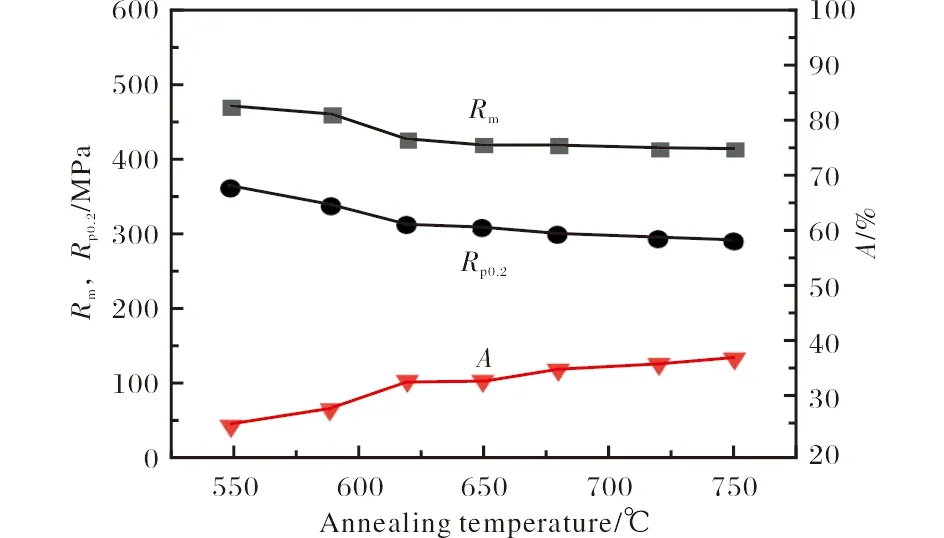

图6为Ti-Ta系管材经不同温度退火后的室温拉伸性能。从图6可以看出,随着退火温度的升高,管材强度降低,塑性升高。

图6 Ti-Ta系管材室温拉伸性能随退火温度的变化曲线Fig.6 Curves of room temperature tensile properties vs. annealing temperature of Ti-Ta system pipe

由Ti-Ta二元相图[9]可知,当退火温度为550~750 ℃时,该Ti-Ta系合金处于α单相区,因而在该相区退火时不发生相变,即无第二相析出,这与本实验结果一致。随着退火温度的升高,晶粒发生聚集和长大,单位体积内的晶界减少,阻碍位错移动的能力减弱,故引起管材强度降低,塑性升高。退火温度为620~750 ℃时,该Ti-Ta系管材的室温力学性能满足核用波纹管成形对极薄壁管材的性能要求。但考虑到在720~750 ℃退火时,管材抗拉强度、屈服强度已接近指标下限,故建议成品管材退火温度范围为620~680 ℃。

3 结 论

(1) 冷旋态Ti-Ta系管材为纤维组织,且纵向相对横向更为明显,经退火处理后横纵向均为等轴组织。

(2) Ti-Ta系管材的显微组织及力学性能对退火保温时间不敏感,保温时间选择范围较宽。随着退火温度的升高,晶粒发生聚集和长大,抗拉强度、屈服强度降低,延伸率提高。

(3) 当退火温度为620~680 ℃,保温时间为10~60 min,冷却方式为炉冷时,Ti-Ta系管材的力学性能可满足核用波纹管成形性要求。