高温后路缘石再生骨料混凝土的力学性能

刘 普, 王明华, 李庆涛,*

(1.中国矿业大学江苏省土木工程环境灾变与结构可靠性重点实验室,江苏徐州 221116;2.中国矿业大学 力学与土木工程学院,江苏徐州 221116)

随着混凝土天然原材料的不断减少[1]及固废资 源再利用的兴起,越来越多的固体废料被用作天然骨料的替代品来制备混凝土,以此来缓解天然资源短缺及环境污染的困境.花岗岩[2-5]、陶瓷[6-7]及煤矸石[8]已经被用作粗骨料来制备混凝土,此外废弃玻璃也被尝试用于制作细骨料砂浆[9].这些研究都表明,采用固废骨料取代天然骨料来制备低强度混凝土是可行的.随着中国石材产业的快速发展,花岗岩石料加工时会产生将近一半的花岗岩废料[10],道路的改、扩建也会产生大量的花岗岩路缘石废弃物.由于其主要成分与混凝土的骨料类似,因此路缘石废料作为混凝土骨料存在较大的利用空间,也可以实现变“废”为宝.

在实际工程中,混凝土结构如果遭受高温的影响,其高温后的力学性能如何变化,能否满足使用要求,结论尚不明确.以路缘石为骨料的混凝土若用于建材中,也存在受火灾高温威胁的可能性.部分学者开展了花岗岩[11]、煤矸石[12]及瓷砖[13]等再生骨料混凝土高温后的性能试验,对再生骨料混凝土高温后的强度进行了一定的探索.目前,对废弃路缘石再生骨料混凝土高温后力学性能的研究有待深入,有必要对其开展高温后性能的研究.

基于此,本文采用花岗岩路缘石再生骨料等体积取代天然骨料的方式来制备路缘石再生骨料混凝土,将混凝土加热到目标温度后再对其进行力学性能测试,同时结合热重-差示扫描量热(TGA-DSC)分析,研究取代骨料粗细类别、取代率及温度对路缘石再生骨料混凝土质量损失、抗压强度、劈裂抗拉强度和弹性模量的影响,以期为废弃花岗岩路缘石在高温复杂环境下的再利用提供一定的参考.

1 试验

1.1 原材料

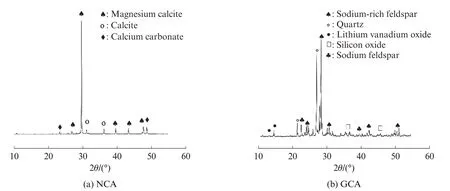

废弃路缘石属花岗岩材质,经颚式破碎机破碎后,通过方孔筛筛分得到0.15~4.75 mm的连续级配用作路缘石细骨料(GFA),4.75~19 mm的连续级配用作路缘石粗骨料(GCA).天然粗骨料(NCA)为石灰石碎石,天然细骨料(NFA)为河砂,细度模数为2.34;路缘石细骨料的细度模数为2.76,与天然河砂接近,属于2级配区中砂.水泥为徐州淮海中联牌P·O 42.5R水泥,水为自来水.骨料的X射线衍射(XRD)图 谱 如 图1所 示.减 水 剂(SP)为Sika viscocrete 3301C型聚羧酸高性能减水剂,减水率(质量分数)为38%.

图1 骨料的XRD图谱Fig.1 XRD patterns of aggregates

1.2 配合比设计及试件制备

路缘石骨料的吸水率与天然骨料相比可能会有所差别,为了保证混凝土的性能,将路缘石骨料提前用附加用水进行预湿[14],在搅拌时不再考虑附加用水.试验选用的取代率(体积分数)为0%和50%,以天然骨料为对照组,分别取50%路缘石粗骨料和50%路缘石细骨料取代天然粗骨料和天然细骨料为参数组,水灰比(质量比)为0.5.不同骨料混凝土的配合比如表1所示.

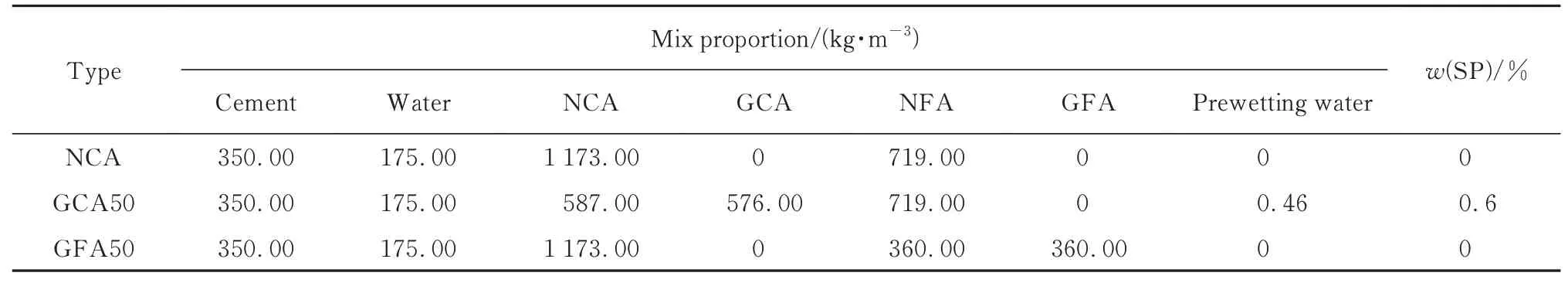

表1 混凝土的配合比Table 1 Mix proportions of concretes

搅拌前,需要将路缘石骨料用附加用水进行预湿.浇筑完成后,在自然环境下保湿静置养护24 h后拆模,然后置于Ca(OH)2饱和溶液中进行水养护,温度控制在(20±2)℃,试件养护28 d后开展各项试验.对不同配合比的混凝土分别制备尺寸为100 mm×100 mm×100 mm的立方体和100 mm×100 mm×300 mm的棱柱体试件,每组3个.

1.3 试验方法

1.3.1 高温试验

高温试验采用10℃/min的升温速率,将混凝土加热到指定温度(T,200、400、600、800℃),然后恒温直至试件的中心温度达到目标温度后关闭电炉,打开炉罩,使炉腔内的试件自然冷却至室温.

1.3.2 热重-差示扫描热分析

在高温作用下,路缘石骨料及其硬化砂浆中组成相的物理化学变化和水分的蒸发逸出均会导致一定的热流变化或质量损失,TGA-DSC分析可以很好地表征路缘石骨料及其砂浆在高温下的热稳定性,为路缘石再生骨料混凝土在高温复杂环境下的应用提供参考.TGA-DSC分析试验设备采用STA449F3型同步热分析仪,以15℃/min的升温速率从40℃升温至1 000℃.

1.3.3 质量损失测定

使用电子天平对未经高温试件的原始质量进行称量并记录,经历高温后对其进行二次称量,采用3个试件的平均质量差值来代表高温后该组混凝土试件的质量损失(M).

1.3.4 力学性能试验

混凝土养护28 d后,根据GB/T 50081—2019《混凝土物理力学性能试验方法标准》,对混凝土的力学性能进行测试.加载设备使用YAW-3000型电液伺服压力试验机,抗压强度试验和弹性模量试验的加载速率为0.5 MPa/s,劈裂抗拉强度试验的加载速率为0.05 MPa/s.

2 结果与分析

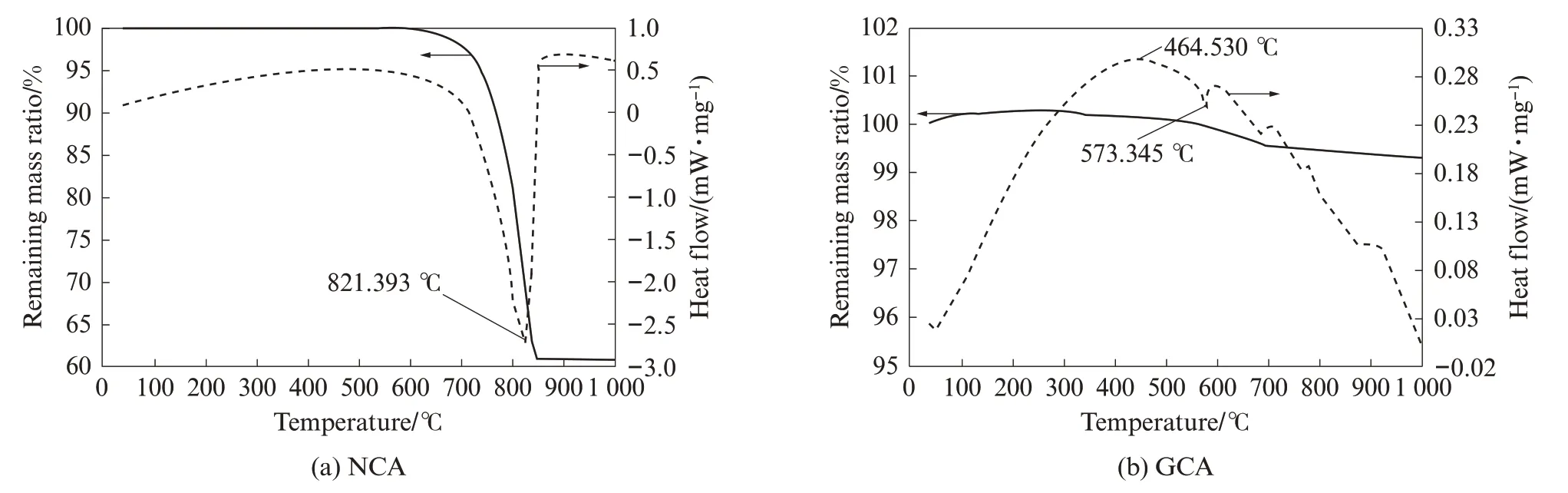

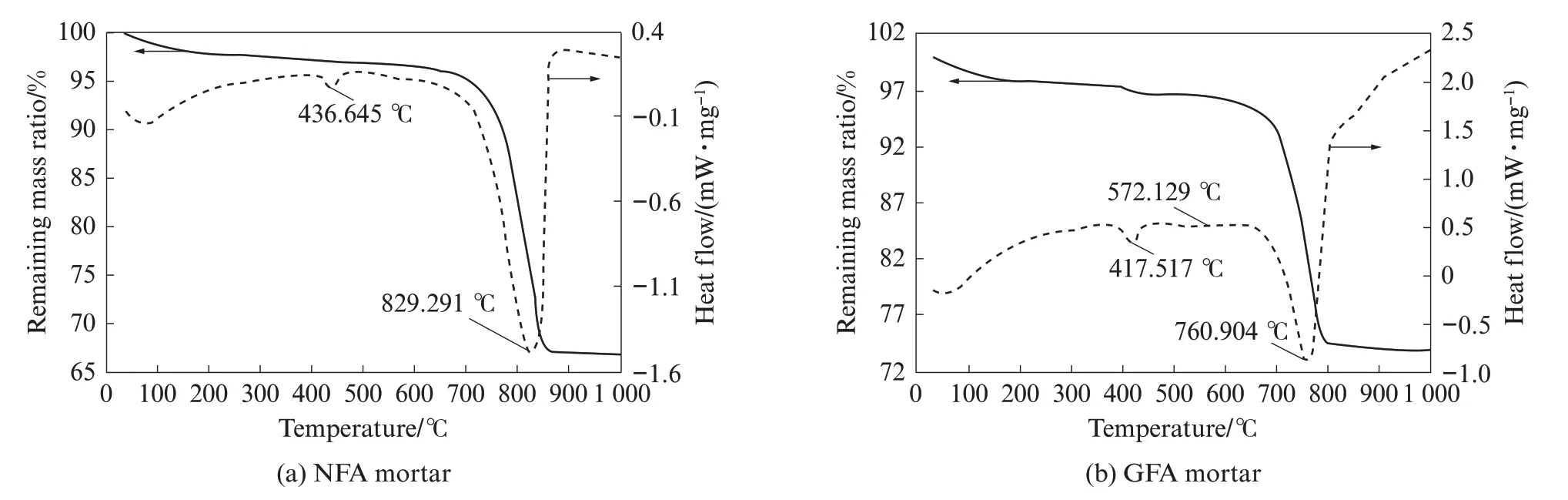

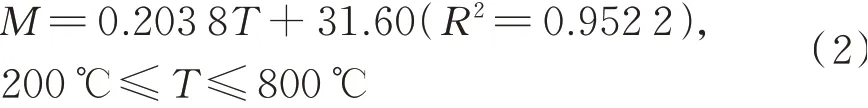

2.1 综合热分析

不同骨料及细骨料砂浆的TGA-DSC曲线如图2、3所示.由图2可见:不同骨料的质量损失和吸热的程度有所不同;NCA在700~845℃之间出现明显的质量损失,质量损失率为36.8%左右,与此同时在821℃时出现较大的吸热峰,这是因为CaCO3和MgCO3等碳酸盐受热脱碳分解所致[15];GCA的质量损失率较小,在573℃时出现明显的吸热峰,这是由于花岗岩中石英受热由α型转变为β型吸热所致[16].

图2 不同骨料的TGA-DSC曲线Fig.2 TGA-DSC curves of different aggregates

由图3可见:不同细骨料砂浆的TGA-DSC曲线变化趋势相差不大,不同砂浆的质量在整个升温范围内逐渐减小;在温度小于200℃时,砂浆的质量损失率约为2.0%~3.0%,在90℃左右出现吸热峰,这是因为自由水分的蒸发逸出以及钙矾石中的吸附水脱去所致;在430℃左右,砂浆的质量损失率约为0.3%,此时出现明显的吸热峰,这是由于水化产物Ca(OH)2吸热脱羟基失去结晶水以及部分CSH凝胶吸热分解所致;在573℃时出现较小的吸热峰,这是因为细骨料中的石英吸热晶型转变所致;随着温度的继续升高,在750~850℃之间,不同砂浆的质量损失率约为13.7%~25.1%,质量损失较大,出现明显的吸热峰,这是由于CaCO3和MgCO3等碳酸盐受热脱碳分解所致[15-16].

2.2 质量损失

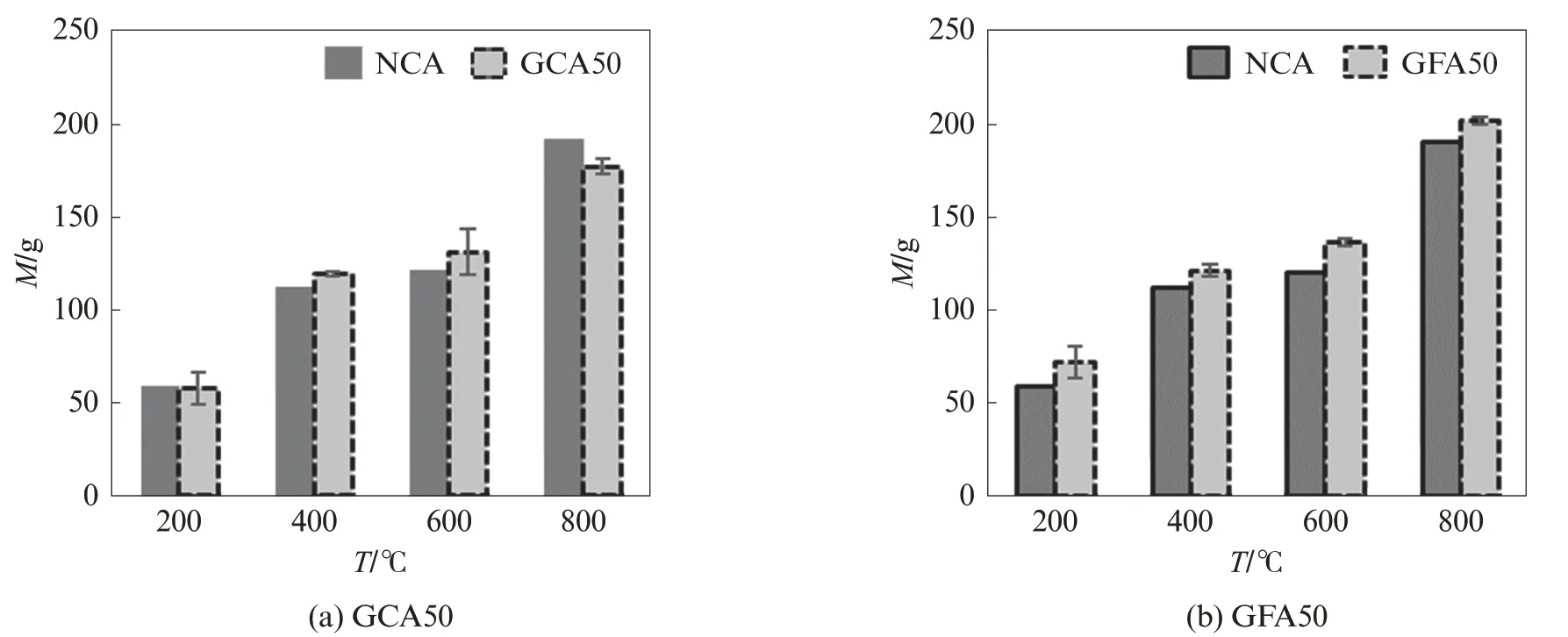

路缘石再生骨料混凝土质量损失随温度的变化如图4所示.由图4可见:

图4 路缘石再生骨料混凝土质量损失随温度的变化Fig.4 Changes of mass loss of curb recycled aggregate concrete with temperature

(1)不同粗骨料混凝土的质量损失随着温度的升高逐渐增大.在经历200、400、600、800℃处理后,普通混凝土的质量损失率依次为2.4%、4.7%、5.0%和7.9%,路缘石粗骨料混凝土的质量损失率分别为2.4%、4.9%、5.4%和7.4%.在相同温度条件下,路缘石粗骨料混凝土的质量损失较普通混凝土分别增加了-2.3%、5.7%、8.4%和-7.6%.

(2)不同细骨料混凝土在经历高温处理后质量损失的变化趋势与粗骨料混凝土相同,都是随着温度的升高逐渐增大,路缘石细骨料混凝土的质量损失始终大于普通混凝土.在经历200、400、600、800℃处理后,普通混凝土的质量损失率分别为2.4%、4.7%、5.0%和7.9%,路缘石细骨料混凝土的质量损失率分别为3.0%、4.9%、5.6%和8.3%.在相同温度条件下,路缘石细骨料混凝土的质量损失较普通混凝土分别增加了22.9%、8.4%、13.8%和5.8%.

混凝土的质量损失与受热温度和骨料种类有一定联系.从图3还可以看出:在200℃时,质量损失主要是因为自由水受热挥发及钙矾石中吸附水的脱去;在400℃时,混凝土内部部分CSH凝胶中的吸附水蒸发以及Ca(OH)2受热分解也会导致质量损失;在600℃时,质量损失主要因为混凝土内部Ca(OH)2在430℃左右大量受热分解,在600℃时分解基本完成;当温度达到800℃时,混凝土内部水分全部蒸发,此时CaCO3受热脱碳分解是混凝土质量损失的主要原因,而CO2气体的挥发导致其内部结构的损伤加剧[15,17].

图3 不同细骨料砂浆的TGA-DSC曲线Fig.3 TGA-DSC curves of different fine aggregate mortars

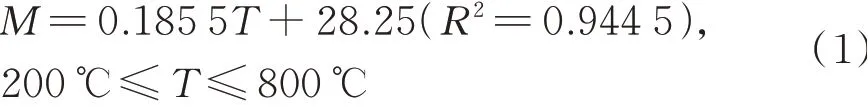

根据试验结果分析,可以得到路缘石再生骨料混凝土质量损失随温度变化的表达式.

路缘石粗骨料混凝土:

路缘石细骨料混凝土:

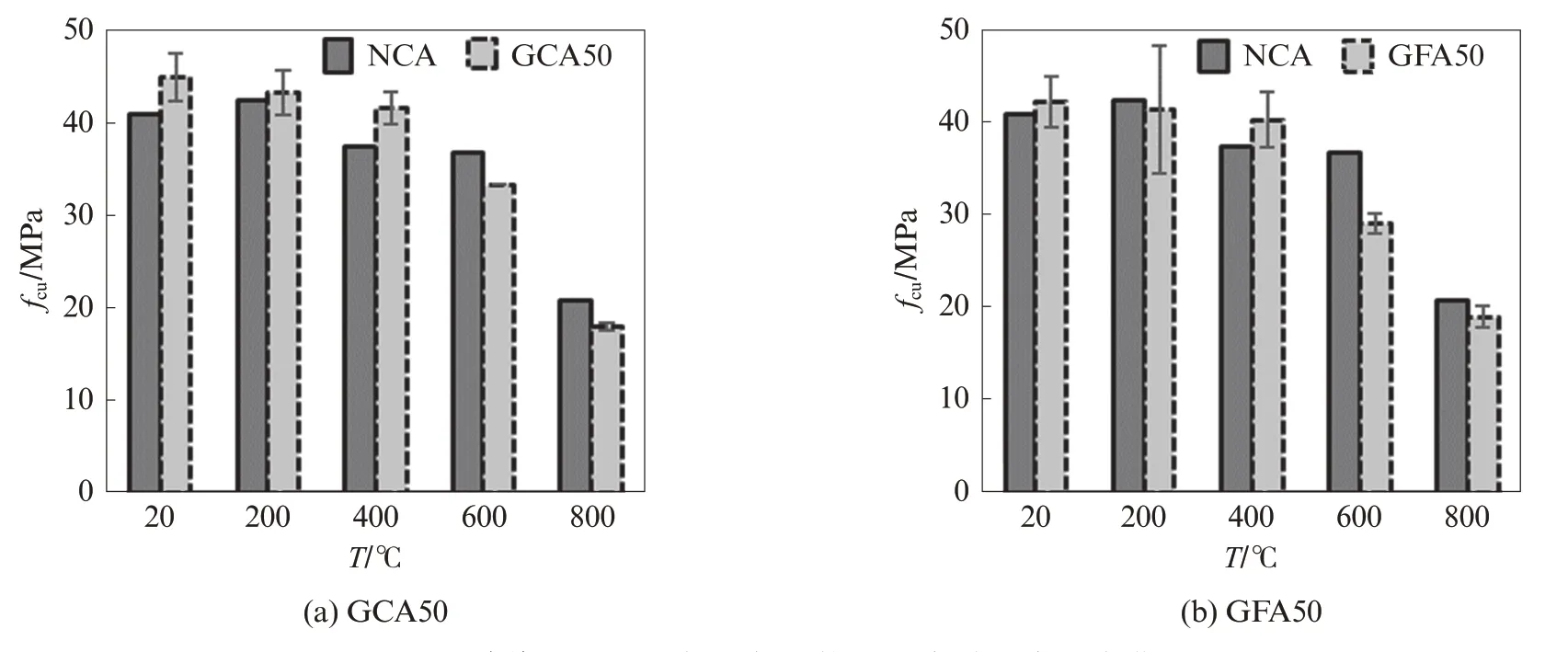

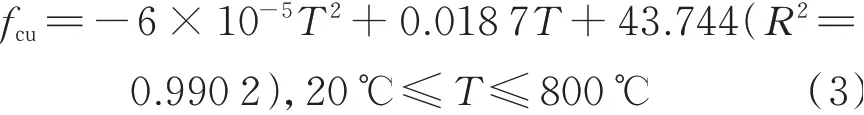

2.3 抗压强度

路缘石再生骨料混凝土抗压强度(fcu)随温度的变化如图5所示.由图5可见:

图5 路缘石再生骨料混凝土抗压强度随温度的变化Fig.5 Changes of the compressive strength of curb recycled aggregate concrete with temperature

(1)不同于普通混凝土,路缘石粗骨料混凝土的抗压强度随着温度的升高逐渐下降,在不同温度区段内其降低幅度不同.在400℃内,其抗压强度始终大于普通混凝土.相较于常温条件下,普通混凝土的抗压强度在200℃时提高了4.0%,之后随着温度的继续升高分别降低了8.5%、10.1%和50.2%.路缘石粗骨料混凝土在经历200、400、600、800℃处理后,其抗压强度较常温条件下分别降低了3.4%、7.2%、25.8%和60.1%.在相同温度条件下,路缘石粗骨料混凝土的抗压强度相比普通混凝土分别增加了9.8%、1.9%、11.2%、-9.4%和-12.1%.

在400℃之前,不同粗骨料混凝土内部水分的挥发逸出,导致微孔隙和裂缝不断发展,相互贯通,使孔隙率增大,影响混凝土的性能.但此时固废骨料均处于放热阶段,热稳定性较好.当温度大于400℃时,混凝土路缘石粗骨料中的石英晶型由α型转变为β型,转变是由混凝土表面向内部进行的,转变过程中伴随着体积的膨胀,热应力的增加,使混凝土内部的结构损伤变大,强度明显降低.

(2)路缘石细骨料混凝土的抗压强度随着温度的升高也呈下降趋势,400℃之前的强度降低幅度低于400℃之后.在经历200、400、600、800℃处理后,路缘石细骨料混凝土的抗压强度较常温条件下分别降低了1.8%、4.6%、31.3%和55.1%.在相同温度条件下,路缘石细骨料混凝土的抗压强度与普通混凝土相比,分别增加了3.5%、-2.3%、7.8%、-20.9%和-6.7%.

3)冲击地压的发生,是开采设计、地质条件与地下应力场、裂隙场、震动场等多因素耦合作用的结果,具有极强的隐蔽性、渐变性和难以预知性,其前兆信息也往往具有异常复杂性和多样性,难以通过单一的手段进行准确的预测,需要采用具有互补性的多种手段进行联合监测。同时,面对大量前兆信息出现的各种复杂现象,如何综合利用各种信息进行联合处理,最终建立冲击地压综合预警理论和模型,是冲击地压预测预报进一步发展的方向。

在200℃时,不同细骨料混凝土内部自由水的蒸发会导致强度有所降低,但降低幅度较小.在400℃时,随着自由水分的完全蒸发,相较于表面光滑圆润的天然骨料,路缘石细骨料因其粗糙的表面及较大的比表面积,使混凝土具有更高的致密性,其强度较普通混凝土有所提高,对混凝土耐高温性能有一定的促进作用.但随着温度的继续升高,骨料热分解引起的混凝土内部结构的损伤逐渐明显,导致强度明显降低.

根据试验结果分析,可以得到路缘石再生骨料混凝土抗压强度随温度变化的表达式.

路缘石粗骨料混凝土:

路缘石细骨料混凝土:

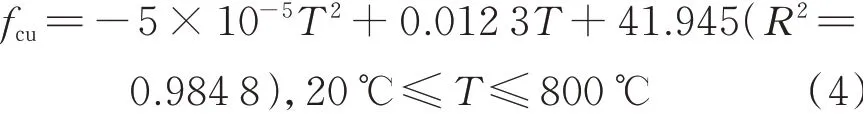

2.4 劈裂抗拉强度

路缘石骨料混凝土劈裂抗拉强度(ft)随温度的变化如图6所示.由图6可见:

图6 路缘石再生骨料混凝土劈裂抗拉强度随温度的变化Fig.6 Changes of splitting tensile strength of curbs recycled aggregate concrete with temperature

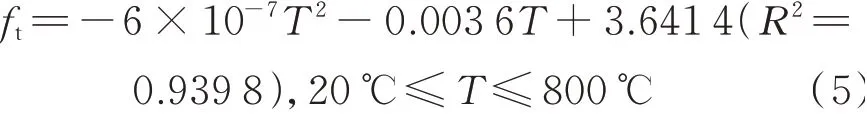

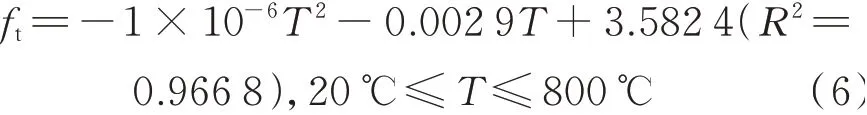

(1)不同粗骨料混凝土的劈裂抗拉强度均随着温度的升高逐渐降低,但由于粗骨料不同,其高温后劈裂抗拉强度的降低幅度有所不同.在常温条件下,普通混凝土的劈裂抗拉强度为3.75 MPa;在经历200、400、600、800℃处理后,其劈裂抗拉强度较常温下分别降低了11.0%、38.3%、59.8%和79.0%.路缘石粗骨料混凝土的劈裂抗拉强度与常温条件下相比,在200℃时降低幅度较小,为2.4%;随着温度的升高,强度降低比较明显,在400、600℃时依次降低了35.4%和74.6%,在800℃时强度降低减缓,降低了82.1%.在相同温度条件下,路缘石粗骨料混凝土的劈裂抗拉强度较普通混凝土下降了10.3%、1.6%、6.0%、43.2%和23.7%.

在200~400℃时,混凝土内部水分蒸发会加剧微裂缝的开展,使孔隙率增大.在劈裂荷载作用下,拉应力会使高温产生的裂缝不断扩大,导致其劈裂抗拉强度明显降低.当温度大于400℃时,受骨料本身热分解的影响,混凝土内部结构损伤更为严重,导致其劈裂抗拉强度降低.

(2)随着温度的升高,不同细骨料混凝土的劈裂抗拉强度呈现逐渐降低的趋势.在不同温度区段内,强度降低的幅度有所不同.路缘石细骨料混凝土的劈裂抗拉强度在400℃范围内降低缓慢,在600℃时降低比较明显,在800℃时降低幅度减小.与常温条件相比,经历高温作用后路缘石细骨料混凝土的劈裂抗拉强度依次下降了12.0%、29.5%、70.4%和82.8%.在相同温度条件下,路缘石细骨料混凝土的劈裂抗拉强度较普通混凝土增加了-8.3%、-9.3%、4.8%、-32.4%和-25.1%.

与细骨料对混凝土高温后抗压强度的影响类似,在200℃时的自由水分蒸发导致混凝土内部裂缝增大,在劈裂拉应力作用下会加快混凝土的劈裂破坏,导致其强度降低.在400℃时,路缘石细骨料对混凝土内部致密性的提高,在一定程度上增强了混凝土的劈裂抗拉强度.当温度大于600℃时,骨料本身的高温劣化分解会加重混凝土的热损伤,导致其强度明显降低.

根据试验结果分析,可以得到路缘石再生骨料混凝土劈裂抗拉强度随温度变化的表达式.

路缘石粗骨料混凝土:

路缘石细骨料混凝土:

2.5 弹性模量

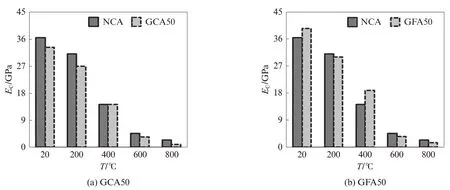

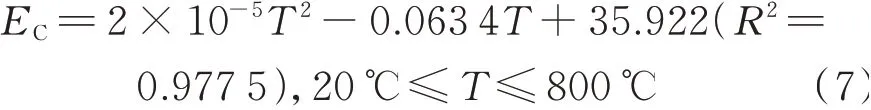

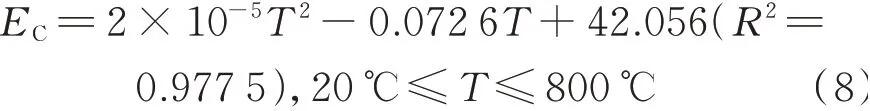

路缘石再生骨料混凝土弹性模量(EC)随温度的变化如图7所示.由图7可见:

图7 路缘石再生骨料混凝土弹性模量随温度的变化Fig.7 Changes of elastic modulus of curbs recycled aggregate concrete with temperature

(1)不同粗骨料混凝土高温后弹性模量的变化趋势基本相同,都是随着加热温度的升高逐渐降低.在200~600℃区间内弹性模量下降比较明显,在600~800℃时降低幅度趋于平缓.在经历200、400、600、800℃处理后,普通混凝土弹性模量与常温下相比分别降低了14.8%、61.0%、87.3%和93.7%,路缘石粗骨料混凝土较常温下分别降低了19.0%、57.2%、89.8%和97.2%.在相同温度条件下,路缘石粗骨料混凝土的弹性模量较普通混凝土降低了8.8%、13.2%、0、26.4%和60.0%.

高温后混凝土弹性模量的变化受内部孔隙发展的影响.在400℃之前,自由水蒸发逸出,使得孔隙增大,而Ca(OH)2分解导致完整的片状晶体结构有所损坏,使得混凝土的弹性模量明显降低.随着温度的持续升高,骨料本身的劣化分解导致界面过渡区裂缝增多,加剧了混凝土内部的破坏,不断累积的高温损伤使得不同骨料混凝土的抗变形能力显著降低,弹性模量减小.

(2)随着温度的升高,不同细骨料混凝土的弹性模量都是降低的.在经历200、400、600、800℃处理后,普通混凝土的弹性模量较常温下依次下降了14.8%、61.0%、87.3%和93.7%,路缘石细骨料混凝土的弹性模量较常温下分别降低了24.1%、52.2%、90.9%和96.2%.在相同温度条件下,路缘石细骨料混凝土的弹性模量较普通混凝土分别增加了8.5%、-3.2%、33.1%、-22.1%和-34.8%.

在400℃之前,虽然水分的蒸发使混凝土内部孔隙增大,但相较于表面光滑圆润的天然河砂,路缘石细骨料因其粗糙多棱角的颗粒形貌使其与水泥基结合更加紧密,同时路缘石细骨料因其较大的比表面积使颗粒之间结合面增大,可以有效地提高混凝土组成部分的胶结力及整体性,从而增强路缘石细骨料混凝土高温后的抗变形能力,弹性模量略有提高.在400℃之后,由于骨料的高温劣化导致这种增强作用下降明显,混凝土抵抗变形的能力降低,弹性模量降低.

根据试验结果,可以得到路缘石再生骨料混凝土弹性模量随温度变化的表达式.

路缘石粗骨料混凝土:

路缘石细骨料混凝土:

3 结论

(1)在整个升温过程中,路缘石粗骨料的质量损失率较小,在573℃时出现明显的吸热峰.路缘石细骨料砂浆分别在430℃左右和750~850℃之间出现明显的吸热峰,并伴随着较大的质量损失.

(2)随着温度的升高,路缘石粗、细骨料混凝土的抗压强度逐渐降低.在200℃高温后路缘石再生骨料混凝土的抗压强度降低幅度较小,在400℃高温后分别较常温下降低了7.2%和4.6%,在600℃高温后降低幅度比较明显,在800℃高温后较常温条件分别降低60.1%和55.1%,且较同温度下普通混凝土的抗压强度下降了12.1%和6.7%.

(3)随着温度的升高,路缘石粗、细骨料混凝土的劈裂抗拉强度逐渐降低.在200℃高温后,路缘石再生骨料混凝土的劈裂抗拉强度降低幅度相对缓慢;在600℃高温后,其劈裂抗拉强度分别较常温条件下降低了74.6%和70.4%,且较普通混凝土分别降低了43.2%和32.4%;在600℃高温后,其劈裂抗拉强度降低幅度放缓.

(4)随着温度的升高,路缘石粗、细骨料混凝土的弹性模量逐渐降低.在高温温度低于600℃时,路缘石再生骨料混凝土的弹性模量降低幅度明显;在600℃高温后,其弹性模量较常温下分别降低了89.8%和90.9%,且较相同温度下普通混凝土降低了26.4%和22.1%;在800℃高温后,其弹性模量降低幅度减缓,路缘石再生骨料混凝土的弹性模量较普通混凝土下降了60.0%和34.8%.