钒氮微合金化技术中氮收得率影响因素分析

李 萍,周 昊,刘俊宝,李广艳,李少帅,刘宁宁

(1莱芜钢铁集团银山型钢有限公司,山东 莱芜 271104;2山东钢铁股份有限公司莱芜分公司,山东 莱芜 271104)

1 前言

钒氮合金在钢铁行业中广泛应用,其加入到钢中能起到细晶强化以及沉淀强化的作用,可以改善钢的强度、韧性、成型性等综合性能[1]。大量研究结果表明,当钢中的氮含量较低时,加入钢中的钒元素绝大部分以固溶形式存在于钢中,不能充分发挥钒的析出强化作用;当钢中的氮含量适量时,形成合适的钒氮比,可促进含钒钢中碳氮化钒的析出,产生强烈的析出强化效果,同时也可以细化钢的铁素体晶粒,改善含钒钢的综合力学性能,因此,钒氮微合金化钢中氮含量的多少直接影响钒氮合金的强化效果[2-4]。

2 氮收得率影响因素

2.1 钢液氧化性

钢液氧化性直接影响钒氮合金收得率,钢中氧含量主要受碳含量控制,碳含量越高,氧含量越低[5]。钒氮合金加入进钢液,若钢液中氧含量过高,合金元素与钢液和炉渣中的氧反应生成相应的氧化物进入渣中,[N]元素由于局部溶解度饱和形成N2逸出,造成氮元素烧损。

图1所示为钢液氧含量(氧势)对合金中氮元素收得率的影响,从图中可以看出,当氧含量从0.015%降低至0.006%时,氮的收得率从48%增加至57%。当氧含量<0.006%时,氮的收得率急剧增加。钢液氧含量越高,氮的收得率越低,因为氧是表面活性元素,能覆盖在钢液表面,有效降低氮的传质系数,阻碍钢液对氮的吸收,同时也会影响钒氮合金中氮元素的溶解,导致氮收得率下降[6]。

图1 氧含量对氮收得率影响

图2所示为合金加入时长对收得率的影响,在高氧势([O]>0.01%)条件下,合金加入时间越长,钒的收得率越低,主要是钢液、合金与氧接触生成氧化物进入渣中。

图2 合金加入时长对收得率影响

结合钒氮合金加入的生产工艺,可通过调整钒氮合金加入时机提高氮的收得率。脱氧合金化过程中,可先将氧含量脱至较低水平,再加入钒氮合金,减少钒的氧化损失和氮的气化损失,稳定提高氮收得率。

2.2 脱氧合金化顺序

由于氧含量对氮的收得率影响较大,钒氮合金不同阶段添加对氮收得率影响如表1所示。添加脱氧剂之后再添加钒氮合金,与钒氮合金与脱氧剂同时添加的方式相比,氮的收得率较高。若在出钢前将钒氮合金加入包底,氮的收得率最低。说明不同的脱氧合金化顺序对氮收得率影响较大。钒氮合金在脱氧剂之后添加,可有效降低钒氮合金与钢液中[O]反应而造成的合金损失,有效提高合金元素收得率。钒氮合金加入钢包底部由于钢液未进行脱氧处理,从而导致合金元素的反应及气化,钒的氧化产物进入渣中,[N]结合为N2从钢液中逸出,降低氮的收得率。

表1 钒氮合金添加顺序对氮含量影响

2.3 加入时间与下渣量

钒氮合金较早加入,由于钢中氧含量较高,会导致合金高温熔化时N元素结合生成N2逃逸到空气中,同时其中的合金元素与氧反应会产生相应的氧化物进入渣中,导致钒氮合金收得率低,尤其是氮的收得率。

出钢过程中,加入的合金部分与[O]反应,部分进入渣中,而出钢下渣量越大,进入渣中的合金量越大,造成整体合金收得率偏低。钒氮合金比重与炉渣接近,容易悬浮在炉渣中,烧损严重,进一步影响氮元素收得率。因此,加入过程应综合考虑钢中氧含量及炉渣覆盖对钒氮合金收得率的影响。

2.4 合金添加方式的影响

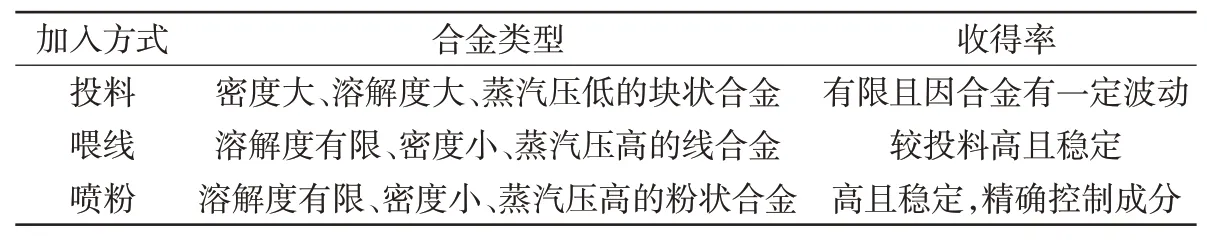

合金类型和应用方式决定了合金的不同添加方式,从而影响合金收得率,具体如表2所示。合金的密度、粒度等决定合金添加方式:当合金粒度过大时,容易沉入钢中且不易熔化,造成成分不均匀;粒度过小时,容易进入渣中,影响收得率。钒氮合金添加方式一定程度影响了氮的收得率且容易存在氮含量波动,因为钒氮合金在高温条件下迅速熔化,蒸汽压低而形成N2进入周围气氛中,导致进入钢中的氮元素减少,降低氮的收得率。

合金添加在钢液与钢渣界面上,部分合金进入渣中,部分合金进入钢液,减少钢液对氮元素的有效吸收。而当合金添加在钢液亮面时,可有效促进氮元素进入钢液,提高氮的收得率。结合表2中3种加入方式对钒氮合金收得率的影响分析,建议可通过投料方式进行氮的预合金化,并在LF精炼后期通过喂入氮线(如氮化锰线等)的方式进行成分精确调整。

表2 合金加入方式及特点

2.5 钒氮合金种类

不同合金料或同一合金料中有效合金元素含量不同,造成合金元素收得率不稳定。典型钒氮合金成分如表3所示。研究表明,VN16合金中氮含量高于VN12,更有利于钢中增氮,主要是VN16合金比VN12合金氮含量高,在钢液氮含量不饱和情况下,可有效提高氮的传质,促进氮溶解平衡反应向右进行,提高氮的收得率,同时两种合金中钒的含量相差不大,且钒的收得率在90%以上,对钒收得率影响可忽略不计。

表3 典型钒氮合金成分(质量分数)%

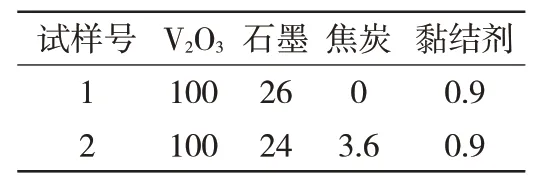

同样生产工艺下,原料中碳(石墨、焦炭)含量不同,对钒氮合金产品中氮含量影响不同,如表4和表5所示。主要由于V能与C反应生成VC,而VC又容易与N生成V(C,N)化合物,在一定程度上提高了钒氮合金产品氮含量;因此,钒氮合金氮含量不同也是氮收得率不稳定因素之一,应严格把控钒氮合金产品质量,选择氮含量较高的钒氮合金产品。

表4 原料质量配比%

表5 钒氮合金成分(质量分数)%

当采用氮化钒铁合金化时,钒收得率较氮化钒高,主要由于氮化钒铁钒含量相对较低,烧损量少,比重大,更容易沉入钢液中,同时氮化钒铁中含有Si、Al脱氧元素,可降低合金周围局部钢液氧含量,提高收得率。

2.6 钢液钒含量

钢液钒含量对氮收得率也有一定影响,图3为钢液钒含量与氮收得率关系。钒含量越高,氮收得率也越高。V与O的亲和力弱于Al、Ti、C、Si,在正常条件下,很容易进入钢液中,不同温度、钢液条件、渣量及正常氧势([O]<0.005%)下,主要是V与N反应生成VN进入钢中,提高合金中氮收得率。

图3 钢液钒含量对氮收得率影响

2.7 钢液终点温度

钢液终点温度和氧势越高,合金收得率越低。图4为高、低氧势下钢液温度对钒氮合金氮收得率的影响。当钢中氧含量较低时,钢液温度变化对氮收得率影响不大;但钢中氧含量较高时([O]>0.01%),钢液温度对氮收得率影响较大,温度越高,氮收得率越低。

图4 钢液温度对氮收得率的影响

3 结语

通过对冶炼过程中钒氮合金氮收得率进行分析,明确了影响氮收得率的因素,可通过控制合理的钢液氧化性、脱氧合金化顺序、合金加入时间与下渣量、合金添加方式、合金种类、钢液钒含量以及钢液终点温度等来稳定氮收得率,提高钒氮微合金化效果,起到改善钢材综合性能并节约成本的作用。