数控机床智能预警监测技术应用

陈斯洁 邬远坤

摘要:数控机床智能预警监测技术应用于加工中心系统中,可在高速运行过程中自动监测预防机床加工数据及刀具与工件发生碰撞的危险信号,并进行报警及自动制动。在该系统中,由软件给出预警信息及处理方法至机床控制端,将该模块应用于高速运动的数控机床中,通过试验验证其可行性和有效性。实验表明:在高速运行过程中,智能预警监测技术可准确识别并监测机床主轴与工件发生碰撞、刀具断裂的危险信号,同时发出报警、自动制动,以确保机床的安全运行。该技术可为高速运动的数控机床智能识别、预警、碰撞缓冲、刀具磨损/断裂提升机床主轴刀具寿命提供实践基础。

关键词:机床主轴;传感器;智能预警

中图分类号:TG659文献标志码:A文章编号:1009-9492 ( 2022 ) S1-0017-04

Application of Intelligent Early Warning and Monitoring Technology for CNC Machine Tools

Chen Sijie,Wu Yuankun

(Guangdong Machinery Research Institute Co.,Ltd.,Guangzhou 510799,China)

Abstract: The intelligent early warning and monitoring technology of CNC machine tools is applied to the machining center system, which can automatically monitor the dangerous signals preventing the machining data of the machine tool and the collision between the tool and the workpiece during high-speed operation, and give an alarm and automatic braking. In this system, the software gave the warning information and processing method to the machine tool control end. The module was applied to the high-speed CNC machine tools, and its feasibility and effectiveness were verified through experiments. The experiment shows that in the process of high-speed operation, the intelligent early warning monitoring technology can accurately identify and monitor the danger signals of the collision between the machine tool spindle and the workpiece and the tool fracture, and at the same time send out the alarm and automatic brake to ensure the safe operation of the machine tool. This technology can provide a practical basis for intelligent identification, early warning, collision buffering, tool wear/fracture of high-speed CNC machine tools to improve the tool life of the machine tool spindle.

Key words: machine spindle; sensor; intelligent early-warning

0引言

隨着数控机床作为智能制造领域最关键的装备之一,其智能化程度越来越高,这也给数控机床的安全运行提出了更高的要求。传统数控装置存在诸多弊端,无法满足现代数控装备对安全可靠性、智能性和实时性控制等方面的要求。本文分析数控机床智能预警监测技术,智能预警系统结合外部传感器装置采用基于震动频率和速度的方法对机床主轴,刀具使用寿命具有一定的实际应用价值。智能预警监测技术系统的应用可极大的预防和提升机床主轴的保护及最大化增加刀具使用寿命。

1常见数控机床碰撞及刀具断裂事故

数控机床出现故障时,大部分可能是技术人员操作不当或编程错误等原因造成碰撞事故,不仅会影响生产的正常进行,还会影响产品质量,严重的还会影响机床使用寿命。当发生机床主轴、刀具与工件发生碰撞时,有以下几种情况:

(1)在初始加工时,有程序编写错误、刀具测量错误、程序传输错误、选刀错误、毛坯超出预期,毛坯过大与程序设定之毛坯不相符、工件材料硬度过高、装夹因素,夹具干涉等加工前期准备及编程中未考虑到,导致一启动机床就产生碰撞;

(2)在运行中过程中,出现人为的操作失误、仿真结果与实际加工情况不符、机床系统或硬件加工时出现问题、机床电路以及气路问题、会导致程序执行时产生碰撞。

(3)程序结束阶段,各数控轴的退刀动作顺序错误,或装夹工艺不科学,那么也有可能发生碰撞,造成材料损失甚至延误工期。

(4)在加工过程中出现机床系统故障、程序丢失,停电等问题导致的事故。

2现阶段软硬件解决数控机床碰撞事故方式

(1)人为因素。机床运行中的人是保证机床安全运行的最重要力量,因此,要尽可能地减少人为因素导致的事故。在数控加工中心系统中,当出现程序错误报警或被撞报警后,首先要考虑是由于设备本身原因还是人为因素导致发生碰撞。如果是前者原因造成的,那么应将报警信息通过系统分析,逐一对相应的系统模块参数进行排查;如果是后者导致的,则在采取制动措施后将程序刀路与刀具参数进行查看修改。

(2)控制系统。在高速运动状态下进行判断,在发现有可能与其它机床或工件发生碰撞威胁时应立即进行制动控制。

(3)碰撞后。当出现危险信号或故障后不能正常运行时,应及时设置防撞装置,防止意外发生。

(4)采用自适应技术来调整系统速度和主轴转速。

3智能预警系统实际应用情况

数控机床智能预警監测技术应用于加工中心系统中,可在高速运行过程中自动监测预防机床加工数据及刀具与工件发生碰撞的危险信号,并进行报警及自动制动。智能预警系统结合外部传感器装置采用基于震动频率和速度的方法对机床主轴,刀具使用寿命具有一定的实际应用价值。

3.1软硬件及系统处理方式

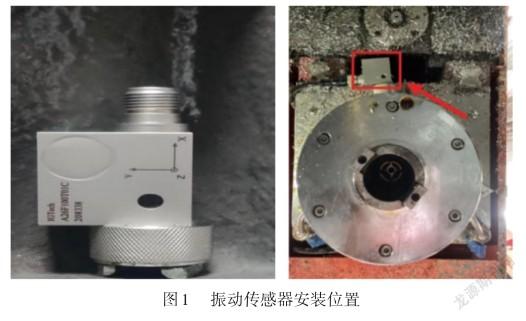

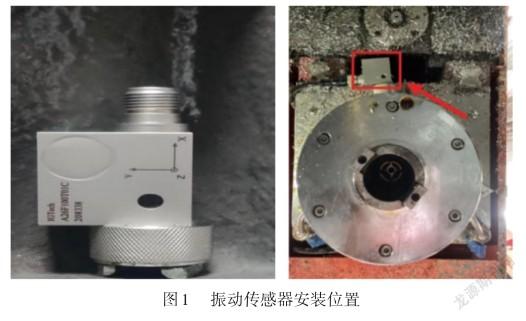

传感部件包括有功率采集和振动采集。有功率采集:电流互感器、智能制造控制器IMC;振动采集:三向振动传感器、智能制造控制器VM01。图1所示为振动传感器安装位置。

为了更好地采集加工过程中的信号和传递信号,需要具备抵抗电磁干扰和噪音干扰的能力。安装于机床主轴的驱动器上,并通过感应式安装,不改动和破坏机床原有电气电路;运行机制则是在监控模型可下发到底层硬件中,实现脱离工控机/电脑运行,当触发监控报警时会输出信号并自动存储报警日志;更好的显示及控制则需增加一工控机显示面板,采用磁吸式安装。图2所示为振动采集板卡安装位置。

(1)可对加工过程中进行实时监测。一是以高速及较低的加速度运动作为检测信号,速度值可以根据实际情况进行设定,通过软件算法来对加速度值进行识别。二是以机床主轴的震动频率,来判断刀具的极限的峰值及特性。

(2)报警方式。现在有两种方式可以实现对发生碰撞后的报警。一是设置好报警信号或报警阈值后,系统将按设定的参数发送报警信息进行处理,同时发出警报。二是设置一组报警阈值(包括时间、距离和速度等),当系统检测到碰撞的危险信号时会立即识别并发出预警信息,然后进行处理并自动采取制动措施,使机床处于安全运行状态。

(3)故障原因分析。一般发生碰撞后都存在一些特殊情况需要对其原因进行分析。

(4)预防措施。防止碰撞发生应根据具体条件及特点合理设置防撞等级和速度值,保证在一定安全距离内无人操作(如紧急停车、紧急停止)、安全制动、及时清除障碍等。如果在高速运行状态下遇到危险信号而又不能及时采取措施,将可能发生严重的后果。因此,在高速加工中心系统中设置碰撞峰值是非常必要的。

(5)智能加工系统验验证与结果分析。

3.2碰撞缓冲模块

当主轴/刀柄/刀具和工件/夹具发生突然的碰撞时,碰撞缓冲系统会自动感知碰撞信号,快速地发出报警信号给机床做急停,从而避免主轴因意外碰撞而损伤/损坏。

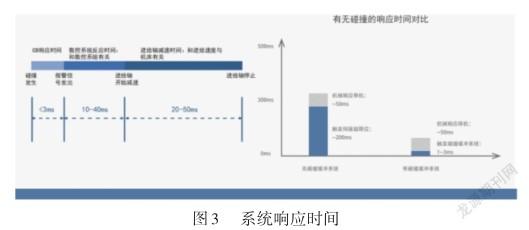

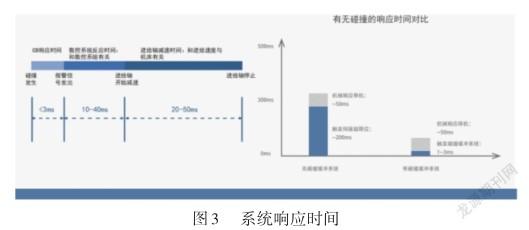

当发生碰撞时,CB系统能在3 ms内快速响应(图3),迅速输出信号给到机床停机。

撞机发生后,CB系统最大可能的保护主轴不受伤害。图4所示为主轴精度测量结果。

3.3刀具磨损/断刀监测案例

某客户主要产品为连杆、摇臂、球壳拉杆、悬挂、十宁轴、汽车门较链、转向节、半轴突缘、万向节叉等。此类型产品为批量零部件,在加工过程中,当刀具使用一定次数后,出现磨损情况异常频繁。需要技术人员时刻查看刀具磨损情况,否则将会出现刀具断裂情况,导致产品缺陷及报废。安装使用吉兰丁的:刀具磨损和断刀监测模块。当出现异常和磨损的时候及够时监测到,避免继续加工产生废品,产品合格率及人工成本得到明显改善。设备为WINF500加工中心。刀具类型为钻头、丝锥。

3.4刀具磨损监控(IGT-TCM)

在增加相应的传感部件后,能够实时记录刀具磨损过程中的信号变化,预防批量不良,降低产品缺陷风险通过设置刀具的磨损极限,实时监测刀具的磨损状态,当刀具的磨损到达极限时,及时给出换刀信号,避免因为刀具提前失效而导致的零件批量性缺陷。并据此确定最优化的换刀时间,使刀具寿命最大化,从而减少产品不良率。

(1)数控机床智能预警防撞系统能够在高速运动状态下自动识别并检测到与其它操作设备或操作人员与其它机床或加工工件发生碰撞的危险信号,并进行报警及自动制动,以确保安全运行。智能预警防撞系统不仅能及时检测到碰撞危险信号,还能根据不同情况进行报警并自动制动,从而避免发生重大事故。智能预警防撞系统是一种具有自主学习能力的智能化技术。其核心技术是智能感知技术和自动报警技术。

(2)刀具断刀监控(IGT-IPQC)。实时跟踪加工过程,当加工中刀具突然折断,软件通过过程信号的异常识别,给出报警信号并迅速触发机床执行相应的动作。

(3)加工数字化展示。丝锥在使用过程中同样受毛坏影响,实际最高寿命1 049件,最低400件,开启功能后既可使刀具寿命最大化,又可提前报警,防止因磨损刀具继续加工而影响品质原刀具设定安全寿命为600件,平均寿命为702件,比未使用前提升17%。

钻头使用寿命受工件软硬影响较大,实际最高寿命906件,最低420件,开启功能后既可使刀具寿命最大化,又可提前报警,防止因磨损刀具继续加工而影响品质原刀具设定安全寿命600件,平均寿命为633件,比未使用前提升约5.5%。

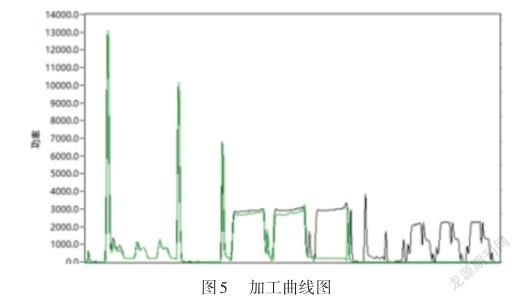

图5所示为加工曲线。黑色为正常加工曲线;绿色为异常加工曲线,当出现异常时软件会自动识别,并给出报警信号,控制机床执行相应的动作。崩刃现象为绿色曲线数据突然升高,超出红色边界后报瞥。制造良率提升,机床空运转时间消除,综合成本降低29%,最终实现刀具寿命均提升至180%。

4结束语

在工业制造过程中,有很多因素都会导致出现安全事故。当出现安全事件时会影响到正常的生产,造成产品质量下降。数控机床的智能预警监测系统能够实时监测报警,当有突发事件发生时,及时发出警告信息,避免事故的发生,为保障企业的正常生产秩序提供了重要保障。刀具磨损监控模块还能够用于刀具性能评估提供决策依据通过刀具磨损监控系统采集到的实时加工数据进行对比分析,测试刀具的切削性能和磨损特性。智能预警防监测系统能对机床异常情况进行检测和识别并发出报警信息,为数控加工过程中的风险点提供预警提示功能。

智能预警监测技术能够实现对异常状态或危险信息的识别、报警、定位以及对事故状态进行评估和管理。目前该方案技术已在我国机床行业逐步应用应用。

本文主要是基于智能预警监测技术的部分功能在实际应用中取得的成果进行总结和探讨。我们相信在国家相关政策的支持下,一定会有更多关于数控机床智能预警防碰撞技术方面的新方案出现,并将其更好地推广应用。

参考文献:

[1]储佳倩,任尧,肖旺群,等.智能数控机床[J].机械设计,2022(04):20-35.

[2]胡辉,洪忠杰.数控机床防碰撞及碰撞保护技术研究与应用[J].世界制造技术与装备市场,2022(02):1-4.

[3]周波.基于数控机床机械加工技术的应用研究[J].冶金管理,2021(03):8-9.

[4]王东辉.数控机床诊断维修方法经验浅述[J].山东工业技术, 2014(19):20.

[5]赵闻真,沈晓文,李大勇.数控机床数控加工程序编制技术的工艺应用[J].组合机床与自动化加工技术,2000(09):17-20.

[6]赵炳桢.用先进刀具提高数控机床的效率[J].数控机床市场,2005(02):39-41.

[7]戴荣星.数控机床先进刀具配置原则[J].金属加工(冷加工),2013(18):21-23.

[8]徐希彤.数控机床技术发展现状及趋势初探[J].科技创新与应用, 2013(25):292.

[9]许怡如.数控机床的充分利用问题[J].机电国际市场,2001(04):54-59.

第一作者简介:陈斯洁(1991-),女,广东陆丰人,大学本科,研究领域为数控多轴装备、3D打印设备、自动化等。

(編辑:刁少华)