软包动力锂电池极耳全自动焊接贴胶机关键技术研究

廖均克 陈旭 詹占全 彭清华 黄攀攀 饶勇

摘要:极耳焊接贴胶工序是锂离子动力电池电芯制造的关键工艺之一,其对焊接精度控制、质量控制、一致性要求非常高,直接影响电池的容量、安全性能和一致性。目前锂电池生产装备仍是制约当前锂电池产业发展的一个主要瓶颈,针对国内的极耳焊接贴胶关键工艺装备在性能、精度、自动化水平和生产效能等方面存在的问题,开展了基于高频摩擦的飞溅机理研究及工艺模拟分析、基于图像处理技术的极耳多维位置校正技术和新型胶带切断机构设计及精密贴胶技术等关键技术研究,研发出新一代高速、高精、自动化程度高的极耳焊接贴胶设备,实现焊接位置精度达到±0.41 mm,贴胶位置精度达到±0.32 mm,部分指标达到国际先进水平,提升了电池的一致性和安全性。

关键词:全自动化;软包电池;锂电池;极耳焊接;贴胶

中图分类号:TG43文献标志码:A文章编号:1009-9492 ( 2022 ) S1-0001-04

Research on Key Technology of Fully Automatic Equipment for Tap Welding and Taping of Flexible Packaging Lithium-ion Power Battery Cell Production

Liao Junke,Chen Xu,Zhan Zhanquan,Peng Qinghua,Huang Panpan,Rao Yong

(Guangdong Honbro Technology Co.,Ltd., Dongguan, Guangdong 523808, China)

Abstract: The welding and taping process of pole ear is one of the key processes in the manufacturing of lithium-ion power battery cells. It has high requirements on the welding precision control, quality control and consistency, which directly affects the capacity, safety performance and consistency of batteries. At present, lithium battery production equipment is still a major bottleneck restricting the development of the current lithium battery industry. In view of the problems existing in the performance, precision, automation level and production efficiency of the key technology equipment of pole ear welding and gluing in China, the research on spattering mechanism and process simulation analysis based on high-frequency friction, the multi-dimensional position correction technology of pole ear based on image processing technology, the design of new tape cutting mechanism and precision adhesive technology, and other key technologies were carried out. A new generation of high-speed, high precision, high degree of automation tap welding and taping equipment was developed, achieving the welding position accuracy of±0.41 mm. The adhesive position accuracy reaches±0.32 mm, and some indicators reach the international advanced level, improving the consistency and safety of the battery.

Key words: fully automatic;flexible packaging; lithium battery;tap welding; taping

0引言

在“双碳”政策引导下,2021年10月国务院发布《2030年前碳达峰行动方案》,要求到2030年,国内新增新能源、清洁能源动力的交通工具比例达到40%左右,将持续推动新能源车产业的快速发展。大容量动力蓄电池逐渐成为动力电源的主体,其中作为绿色蓄电池的动力锂电池,以其能量高、工作电压高、工作温度范围宽、体积小、质量轻、贮存寿命长等特点,且具有不会造成二次污染、不具有记忆效应等优点,已成为新能源储能、新能源汽车动力电源、航空航天市场应用的首选[1-4]。

焊接技术作為叠片型锂电池制造工艺中的关键工艺,焊接缺陷可能造成锂离子电池内阻增大、容量减小、电压降低,将影响锂离子电池的一致性,在工艺控制方面,叠片式电芯制作比较复杂,极耳的焊接是在叠片完成之后先进行预焊,再进行极耳与引片焊接,焊接工艺要求比较高[3]。焊接精度和焊接强度是影响电池性能的主要工艺参数[3],本文开展焊接设备的焊接方式研究,采用超声波高频摩擦加工,研究了焊接振幅、焊接能量、焊接压力和焊接时间等关键影响因素,并进行了工艺模拟分析,提升了焊接质量,减小了对电芯的损伤,使得电池充放电过程中得发热量减小,降低了安全隐患;应用高精度图像定位技术,使电池极耳更精准的焊接于设定位置,减少了短路风险,提高了生产合格率;同时,研究了贴胶的关键影响因素,贴胶模块主要采用基于机器视觉的高精度定位技术、协同控制算法和柔性贴膜技术,将胶带精准的贴到电芯的极耳处,避免了贴胶精度差造成电池封装时产生的封装不良,杜绝电池工作时电芯内部短路问题。

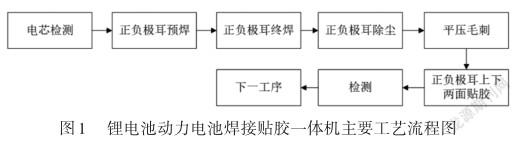

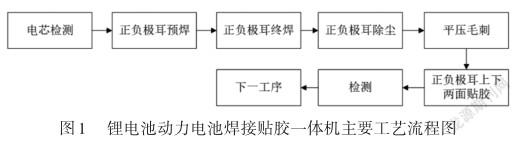

1主要工艺流程

在软包动力锂电池叠片工序完成后,需在电池正负极片的端面焊接极片,极耳自动焊接贴胶机工序流程包括:叠片电芯的冷压及短路测试,正负极耳分别进行预焊,预焊后与极耳终焊,终焊后除尘压毛刺,再对焊印的正反两面贴胶并压紧,最后将焊接完成的电芯提供给后续包装设备生产。工艺流程如圖1所示。

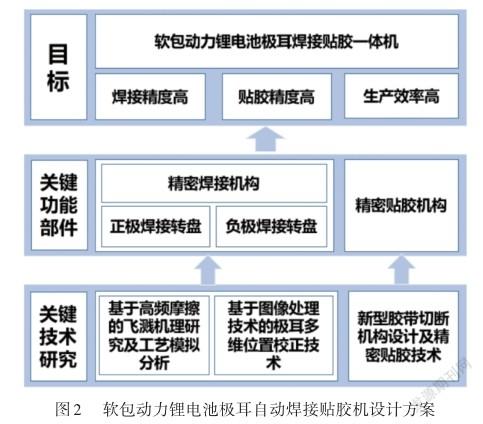

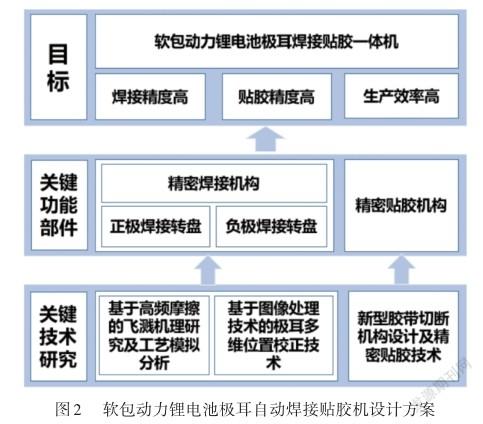

2设计方案

为了实现上述工艺流程,主要开展基于高频摩擦的飞溅机理研究及工艺模拟分析、基于图像处理技术的极耳多维位置校正技术和新型胶带切断机构设计及精密贴胶技术研究,开发出精密预焊、主焊、除尘、贴胶机构等关键功能部件,最终研发出集高精度焊接和贴胶一体的软包动力锂离子电池全自动焊接贴胶机,以提升动力电池的一致性和安全性。设计方案如图2所示。

3动力锂电池极耳焊接贴胶一体机的关键技术研究

(1)基于高频摩擦的飞溅机理研究及工艺模拟分析

由于铝、铜具有高导电率且价格便宜,作为正负极极片材料广泛应用于锂电池,然而其高导电率和导热率使铝、铜熔化焊困难,且易形成金属间化合物,会降低焊接接头质量。因超声波金属焊接具有节能、高效、环保等优点,是软包动力锂电池极耳实现固相连接的首选技术手段。超声波极耳焊接技术是利用超声波产生的机械振动能量,在压力作用下,焊头通过高频振动将能量传递到被焊极片界面之间,此时焊接底座与设备机架固定,没有产生机械振动,与其接触的下层极片也可视为静止。由于下层极片静止,而上层极片具有机械振动,则在极片之间产生了相对运动,使极片与极片间产生高频摩擦,转变为极片界面间的摩擦做功、形变能及温升,从而破坏极片表面氧化层并使被焊的极片表面产生塑性变形,从而产生纯净金属贴合、原子扩散,最终实现极片与极片间的固相连接[1]。

极耳焊接过程中,焊接接触区的温度对极片焊接质量起着至关重要的作用,通过改变焊接压力可以改变焊接过程中极片与极耳引片界面相对振动的摩擦力,从而影响摩擦产热,只有当焊接压力最优时,才能使相对振动摩擦力及速度所获得的产热功率最大,使焊机产生的热量充分的用于被焊工件的连接[5]。摩擦产热量是由功率对时间积分所得,所以极片焊接时间越长,焊接设备提供给极片的能量越多,则由于摩擦作用产生的热量增多,那么焊接过程中极片的温度将不断升高,图3揭示了焊接时间对铜、铝极片接触区温度的影响规律。

通常情况下,锂电池规格型号不同选择铝箔和铜箔的厚度有所不同(铝箔单层厚度:0.008~0.2 mm,铜箔单层厚度:0.005~0.1 mm),本文以两种常用的不同厚度的铝箔和铜箔极耳超声波焊接过程为研究对象,搭建了极耳超声波焊接实验平台,获得了极片焊接过程中高频摩擦产热对极片连接的作用规律,由焊接头与极片接触区温度获得极耳与极耳引片界面温度,进一步揭示焊接压力、超声波振幅和焊接时间等焊接工艺参数对焊头与工件接触区温度的影响规律,并建立焊接工艺参数优化模型,采用多元二次回归方程来拟合因素与响应值之间的函数关系,通过对回归方程的分析,获得不同厚度极耳的最优焊接工艺参数组,最优参数组1:正极27层(单层铝箔尺寸:26 mm×25 mm×0.01 mm),负极28层(单层铜箔尺寸:26 mm×25 mm×0.008 mm),焊接振幅55μm,焊接能量130 J,焊接压力30 PSI,焊接时间≤0.5 s;最优参数组2:正极39层(单层铝箔尺寸:26 mm×25 mm×0.012 mm),负极40层(单层铜箔尺寸:26 mm×25 mm×0.01 mm),焊接振幅40μm,能量200 J,焊接压力35 PSI,焊接时间≤0.5 s;显著提高了焊接质量。

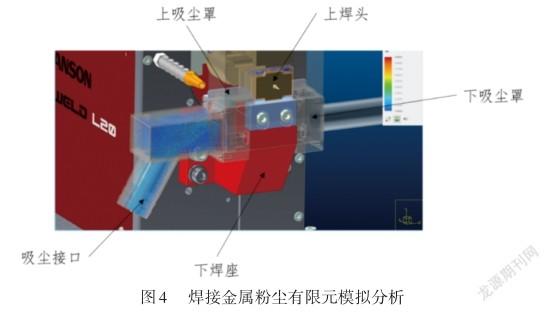

在极片焊接过程中,高频振动摩擦会产生金属粉尘,粉尘进入电芯内部会带来短路风险。运用有限元仿真对焊接过程进行模拟分析,揭示了焊接时产生的金属粉尘飞溅轨迹,获得其进入电芯内部的概率,如图4所示,再对除尘装置的结构进行优化设计。优化厚的除尘结构保证在极耳焊接时,除尘装置的上下吸尘罩闭合,将电芯极耳处包围行程密闭腔体,吸尘接口处通过负压吸尘,防止粉尘漂浮到工作环境中,最终避免了粉尘进入电芯内部,提高了动力电池的安全性。

(2)基于图像处理技术的极耳多维位置校正技术

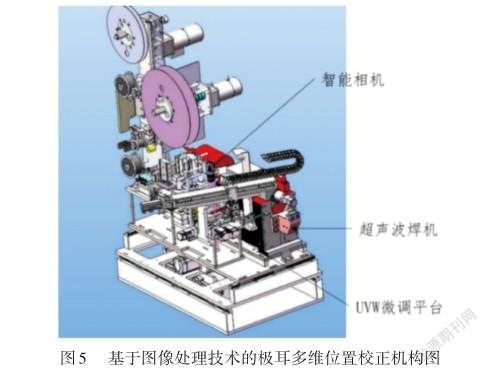

为获得更好的极耳焊接质量,需保证有效焊接长度,对焊接位置参数提出了较高的要求,采用了基于图像处理技术的极耳多维位置校正技术,如图5所示,运用智能相机获取待焊接极耳的图像,获取极耳边界位置信息,研究基于机器视觉的高效运动算法,驱动UVW三轴运动平台,进行极耳姿态调整,实现±0.41 mm的焊接位置精度。

(3)新型胶带切断机构设计及精密贴胶技术

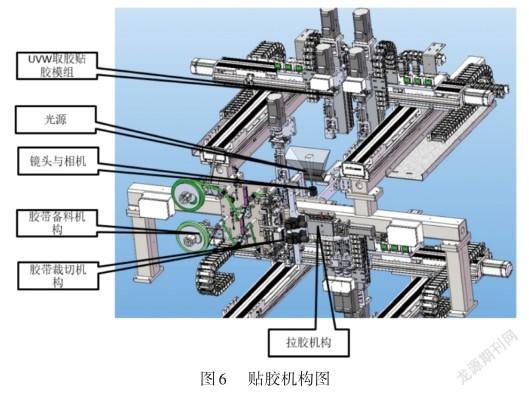

为避免贴胶精度差造成电池封装时产生封装不良,杜绝电池工作时电芯内部短路问题,采用恒张力控制技术、基于机器视觉的高精度定位技术、自适应运动控制算法和柔性贴膜技术,实现了胶带的精准贴附。为提高图像质量,优化了切胶带工艺,摒弃传统的冲切方式,采用剪切方式使得胶带边界质量更高,无毛刺。获取胶带边界位置信息后,采用自适应运动控制算法驱动UVW三轴运动平台,调整胶带位置,实现±0.32 mm的贴胶位置精度,如图6所示。

4结束语

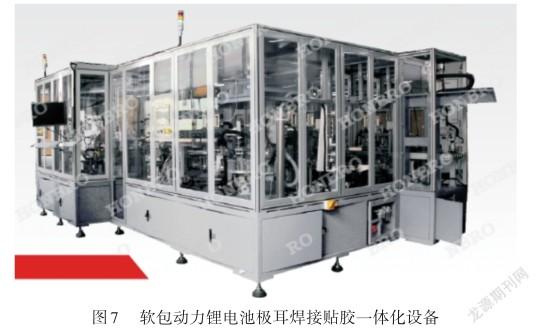

研发出了具有自主知识产权的软包动力锂电池极耳焊接贴胶一体化设备,样机如图7所示。设备可实现片料极耳兼容卷料极耳、平焊与折弯焊兼容,平贴胶与Z型贴胶兼容,解决了国内外同类设备存在产能不够高,设备换型、辅助换料时间长等问题。设备综合采用运动控制、伺服驱动、高精度视觉传感、有限元仿真分析等多种学科和技术,通过关键工艺技术优化、创新型结构设计等方面的研究应用,实现了焊接、贴胶等多功能复合一体化结构,焊接位置精度提高至±0.41 mm,贴胶精度±0.32 mm,设备产能>13 PPM,产品优率达到99%,部分指标达到国际先进水平。

参考文献:

[1]李东.层叠式锂电池制造中金属极片的超声波焊接工艺优化方法[D].上海:上海交通大学,2013.

[2]贾磊.2017—2026年车用锂离子电池市场分析与研究报告[J].无机盐工业,2018,50(01):77.

[3]冀承林.动力锂离子电池一致性制造工艺研究[D].天津:河北工业大学,2017.

[4]李磊,许燕.锂离子动力电池发展现状及趋势分析[J].中国锰业,2020,38(05):9-13.

[5]倪增磊,杨嘉佳,李帅,等.超声波点焊技术及其在锂电池制造中的研究现状[J].焊接,2020(05):31-37.

第一作者简介:廖均克(1980-),男,大学本科,工程师,研究领域为机电一体化,已发表论文4篇。

(编辑:刁少华)