高泥高氧化率氧化铅锌矿浮选工艺研究

陈园园,文金磊

(1.湖南有色金属研究院有限责任公司,湖南 长沙 410100;2.豫光(成都)科技有限公司,四川 成都 610000)

随着硫化铅锌资源的日趋枯竭,氧化铅锌资源的高效开发利用已经成为选矿工作者的重要课题。氧化铅锌矿复杂难选的矿石性质原因:铅锌氧化率较高且变动较大,矿物组成复杂多变,矿石结构复杂,伴生组分很不稳定,且含有大量的粘土和氢氧化铁(褐铁矿等),褐铁矿不同程度浸染氧化铅锌矿物,矿泥含量较高,可溶盐含量较高等[1-5]。

氧化铅锌矿复杂难选的选矿经济技术原因:氢氧化铁严重浸染的氧化铅矿浮选效果极差,细粒氧化铅矿浮选效果不理想,在精选作业粗粒氧化锌矿物浮选活度易于消失造成掉槽,药剂用量特别是硫化钠用量大,胺类捕收剂对矿泥敏感且用量大,导致胺类捕收剂的选择性和捕收性较差,没有典型通用的矿泥特效抑制剂(分散剂),导致流程不通畅,操作不稳定,氧化锌浮选泡沫发虚,而脱泥又导致锌金属损失较大,影响选矿厂的选矿经济技术指标等[6-9]。

对某高泥高氧化率氧化铅锌矿,进行了大量的技术攻关和科学研究工作,通过泥质脉石抑制剂和分散剂,配合使用抗泥型组合捕收剂,确定原矿—铅两次粗选—脱泥—锌两次粗选的工艺流程,实现了氧化铅锌矿物的有效回收。

1 矿石性质

1.1 原矿化学组成

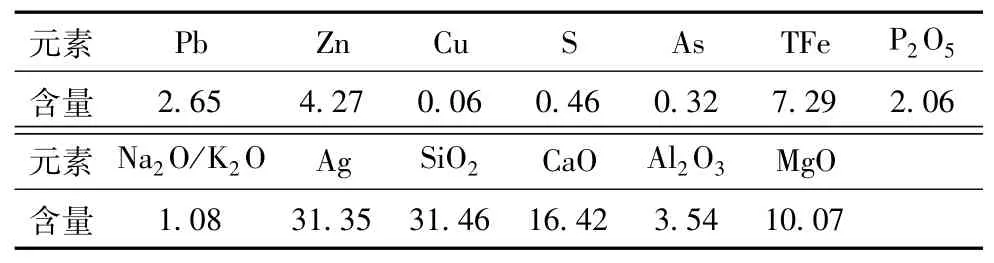

对原矿进行多元素分析,结果见表1。从多元素分析结果可知,该矿可回收的主要元素是铅和锌,综合回收的元素是银,其含量分别为2.65%、4.27%、31.35 g/t。矿石中主要脉石成分为SiO2、CaO、MgO、Al2O3、Fe等,含量合计为68.78%。

表1 多元素分析结果 %

物相分析和粒度分析表明:对原矿,Pb氧化率为56.42%,Zn氧化率为97.48%,菱锌矿中Zn占有率为74.35%。另:矿山堆场原矿(未破碎)中-0.074 mm含量为16.53%。

1.2 原矿矿物组成

对原矿进行矿物组成分析,结果见表2。从矿物组成分析结果可知,硫化矿物:方铅矿、闪锌矿、黄铁矿、毒砂等合计含量为4.0%;铅锌氧化矿物:白铅矿、铅钒、铅铁矾、菱锌矿、异极矿、硅锌矿等合计含量为9.3%;褐铁矿、菱铁矿、赤铁矿等合计含量为13.7%;主要脉石矿物为白云石、方解石、石英、绢云母等,其合计含量为66.2%,其次有磷灰石、绿泥石、高岭石、闪石等。

表2 矿物组成分析结果 %

高氧化率(铅氧化率为56.42%,锌氧化率为97.48%);高含铁矿物(褐铁矿、菱铁矿、赤铁矿等相对含量为13.7%),破碎磨矿时易于形成大量矿泥,氧化铁矿物一定程度上污染氧化铅锌矿物;高含量白云石、方解石,白云石密度小性脆,破碎磨矿易于泥化,在硫化-胺类浮选法中可浮性较好,无特效抑制剂;易于泥化的其它脉石矿物(粘土、闪石等)。上述不利工艺矿物学因素,不利于氧化铅锌矿的高效回收。

2 浮选试验

研究进行了大量的试验方案(包括铅锌混合浮选、优先浮选、先硫后氧、氧硫混选等),得出氧化铅锌优先浮选(氧化铅氧硫混选—氧化锌浮选)工艺最优。

2.1 氧化铅浮选试验

磨矿细度试验表明:适宜磨矿细度为-0.074 mm含量为78.59%;硫化铅和氧化铅分别浮选和氧硫混选试验表明:铅氧硫混选的选矿指标优于先硫后氧的选矿指标。

铅浮选药剂制度试验获得:抑制剂水玻璃+127#240+60 g/t,硫化钠6 kg/t,戊基黄药和60#120+120 g/t的铅粗选药剂用量,其中水玻璃为石英、长石等脉石矿物的有效抑制剂,127#可以抑制含铁矿物、白云石和方解石,同时对矿浆体系中矿泥起到分散剂作用,改善铅矿物的可浮性,另127#为一种高效有机物组合抑制剂。

铅浮选循环采用二次粗选、三次精选、二次扫选、中矿顺序返回的工艺流程,获得:Pb含量51.46%、回收率87.21%的铅精矿;Zn含量4.35%、回收率97.09%的铅尾矿。将以铅尾矿为研究对象,进行氧化锌浮选试验。

鉴于氧化铅浮选的普遍性、稳定性和日趋成熟趋势,在此不过多论述,将氧化锌浮选技术研究作为研究重点。

2.2 预先脱泥条件试验

该矿氧化锌选矿需解决的关键问题为硫化—胺盐浮选法的流程是否通畅、操作是否长期稳定、泡沫是否虚实适宜等,而给矿中泥化的各种矿物(如白云石、褐铁矿、高岭石等粘土矿物),部分矿泥可浮性较好,没有特效抑制剂和分散剂,部分矿泥会消耗大量的硫化钠和胺类捕收剂,对捕收剂的选择性和捕收性能产生有害影响。在此基础上,为减弱矿泥对氧化锌浮选的有害影响,进行预先脱泥或不脱泥的氧化锌浮选试验。试验流程如图1和图2所示,试验结果见表3。

图1 直接浮选工艺流程

图2 预先脱泥—浮选工艺流程

表3 脱泥条件试验结果 %

直接浮选,在粗选试验中硫化钠和胺类捕收剂用量急剧增加,胺类捕收剂的选择性和捕收能力极差,难以实现氧化锌矿的有效回收。预先脱泥后,粗选泡沫金属颜色明细,氧化锌上浮,说明脱除部分有害矿泥,采用高效脉石抑制剂和分散剂进行有效抑制和分散,实现氧化锌矿物的有效回收,故选定预先脱泥—浮选工艺。

2.3 抑制剂条件试验

在浮选过程中,假如无法充分抑制和分散泥质脉石矿物,那么泥质脉石矿物会通过矿泥罩盖或异相凝聚等方式改变氧化锌矿物的浮选特性,危害浮选过程,使得选矿指标变差。高效的泥质脉石抑制剂和分散剂,是解决氧化锌矿物浮选技术难题的关键因素。抑制剂条件试验工艺流程参考图2,试验结果如图3所示。

图3 抑制剂种类试验结果

由图3可知,水玻璃+182#作为泥质脉石抑制剂时,浮选泡沫不粘且清爽,含锌矿物上浮速度快,锌作业回收率最优,为82.68%。水玻璃和木质素磺酸钠、淀粉、CMC作为泥质脉石矿物的组合抑制剂时,浮选过程中部分矿泥上浮,之后锌矿物才上浮,粗精矿品位和回收率较差。综合技术指标与将来生成实施的可能性,选择水玻璃+182#作为组合抑制剂。

2.4 捕收剂条件试验

合适的捕收剂与合适的抑制,都非常重要,即保证氧化锌与泥质脉石矿物的分选性,又保证锌回收率。捕收剂条件试验工艺流程参考图2,试验结果如图4所示。

图4 捕收剂条件试验结果

由图4可知,使用戊基黄药+132#作为氧化锌捕收剂,锌粗精矿产品品位和回收率均高于戊基黄药和十二胺、十八胺、混合胺的组合捕收剂,另132#为胺类捕收剂。观察浮选试验现象,采用戊基黄药+132#的组合捕收剂,泡沫现象好,泡沫层比较厚实,且泡沫易于兼并,分选效果好。故选定捕收剂为戊基黄药+132#。

2.5 全流程闭路试验

为保证铅锌回收率,选择两次粗选作为铅和锌粗选作业;在铅精选作业添加少量硫酸锌降低铅精矿中锌含量;在锌精选作业添加少量硫化钠和182#提高锌精矿中锌含量;为减少细粒含锌矿物在脱泥工艺流程中的损失率,将脱泥两段预处理脱泥,进行全流程闭路试验,工艺流程如图5所示,试验结果见表4。

图5 全流程闭路试验工艺流程

表4 全流程闭路试验结果 %

由表4可知,通过原矿—铅两次粗选—脱泥—锌两次粗选的工艺流程,添加组合抑制剂,起到抑制和分散泥质脉石矿物的作用,既保证了铅锌回收率,由保证了精矿品位。最终获得了铅精矿中铅含量为51.46%、回收率为87.21%,锌精矿中锌含量为36.09%、回收率为71.85%的良好选矿指标。

3 结 论

1.该氧化铅锌矿属于高泥高氧化率复杂难选氧化铅锌矿,存在锌氧化率为97.48%,褐铁矿和菱铁矿等相对含量为13.7%,白云石和方解石性脆-易于泥化脉石含量高(35.8%)等影响选矿的难题。

2.针对氧化锌浮选过程中,对矿泥的敏感性和胺类捕收剂的不利因素,研制高效的泥质脉石调整剂和捕收剂;泥质脉石调整剂182#的抑制和分散效果好,配好高效的戊基黄药+132#抗泥型组合捕收剂,攻克了氧化锌与白云石等泥质脉石矿物分离的难题。

3.采用原矿—铅两次粗选—脱泥—锌两次粗选的工艺流程,添加组合抑制剂,起到抑制和分散泥质脉石矿物的作用,既保证了铅锌回收率,又保证了精矿品位。最终获得了铅精矿中铅含量为51.46%、回收率为87.21%,锌精矿中锌含量为36.09%、回收率为71.85%的良好选矿指标。