液化天然气公路槽车运输安全研究

陈亚凯

(中海石油气电集团有限责任公司广东分公司,广东深圳 518000)

当前,液化天然气是我国能源供应中的一种重要资源,为了满足各地液化天然气的供应,就需要提高液化天然气的运输频次。而在液化天然气的运输方式上,应用槽车进行公路运输是较为常见的方式之一,其安全问题历来受到重视。由于液化天然气具有低温、高压、易燃易爆等特点,其在运输过程中的安全风险也较为突出,如何确保其运输安全,仍是需要重点研究的一项内容。

1 液化天然气公路槽车运输概述

1.1 液化天然气的特性

液化天然气(LNG)是指将气态天然气在低温和高压条件下,经过降温、液化、净化等一系列流程后而产生的一种低温液态混合物,其主要成分为甲烷,占比超过90%,同时也含有少量其他烷烃,以及微量的二氧化碳、硫化氢等气体,其在标准大气压下沸点为-161.5℃,当温度在-107℃以上时,其密度小于空气密度。由此可知,液化天然气主要具有以下几方面的特性。

(1)由于液化天然气的主要成为为烷烃类物质,因此其具有烷烃的易燃易爆特性;

(2)因液化天然气的密度特性,其一旦泄漏到空气中,就会迅速蒸发和扩散,在此过程中,周围空气的温度和氧气浓度均会降低,容易造成附近人员的冻伤或窒息风险;

(3)由于液化天然气需要在-161.5℃以下的环境内储存,因此这种低温特性会对存储系统设备造成严重影响,存储系统设备的力学性能因低温显著降低,进而增加泄漏风险。

1.2 液化天然气槽车的基本特点

目前,在液化天然气的公路运输中,槽车成为主要的运输工具,其通常分为半挂式和集装箱式两种,二者分别以液化天然气罐和罐式集装箱进行液化天然气的储运,其主体结构类似,但在实际运输中多以半挂式槽车进行储运。在这种槽车的罐体中,主要结构分为以下四种。

(1)高真空多层缠绕绝热夹层,用于隔绝外界温度;

(2)罐体内容器,多为奥氏体不锈钢材料制成,用于LNG的充装;

(3)罐体外容器,其与内容器之间存在空隙,空隙内为接近真空的环境,以发挥绝热作用;

(4)管路操作系统,其集成了各种阀门仪表,用于对槽车运输情况的监测与控制,以提高运输安全。

1.3 影响液化天然气公路槽车运输的主要因素

由于槽车结构的复杂性,以及外界环境因素的不确定性等影响,在实际运输过程中,液化天然气公路槽车面临的风险点也相对较多,具体则可分为以下几个方面。

(1)“人的因素”。一方面,由于LNG的理化特性较为特殊,因此对于运输前的装载和检查过程有了更高的要求,在运输开始前,通常需要由专业人员对槽车安全情况、LNG充装量、槽罐密封性等各项指标进行全面检查,做到不遗漏任何细节。为达到这一目标,就对相关工作人员的专业能力、职业道德等方面提出了更严格的要求。同时,由于驾驶员的安全行为也是决定槽车公路运输安全的关键,因此其对驾驶员的行为也有较为严格的要求[1]。

(2)“物的因素”。一方面是车辆因素,由于运输LNG这项工作的特殊性,其对于车辆技术性能和装备结构的要求更为苛刻,主要包括车辆的制动系统、发动机、轮胎悬挂、定位系统等,这些要素缺一不可,任何一个要素不符合要求都可能引起较为严重的安全问题;另一方面则表现为罐体和安全附件因素,其风险点主要表现为罐体、罐体阀门等位置[2-3]。

(3)“环境的因素”。这方面的因素又可细分为以下几部分。①路况环境:如路面平整度较低,则容易因车辆长期颠簸行驶而造成爆胎或槽罐固定装置脱落等风险,也可能造成罐体内LNG振荡幅度过高等问题。②自然环境:雨雪雾天气下,车辆行驶受到严重影响,容易引发交通事故而造成LNG的泄漏,或因温度过高导致罐内压力超出罐体安全阀性能极限而引起泄漏。③交通流干扰:由于LNG运输槽车载重量大、重心偏高,因此其自身行驶稳定性偏低,当遭遇其他交通流干扰后,难以在第一时间及时反应,造成风险概率的升高[4-5]。

2 液化天然气公路槽车运输中的主要安全问题

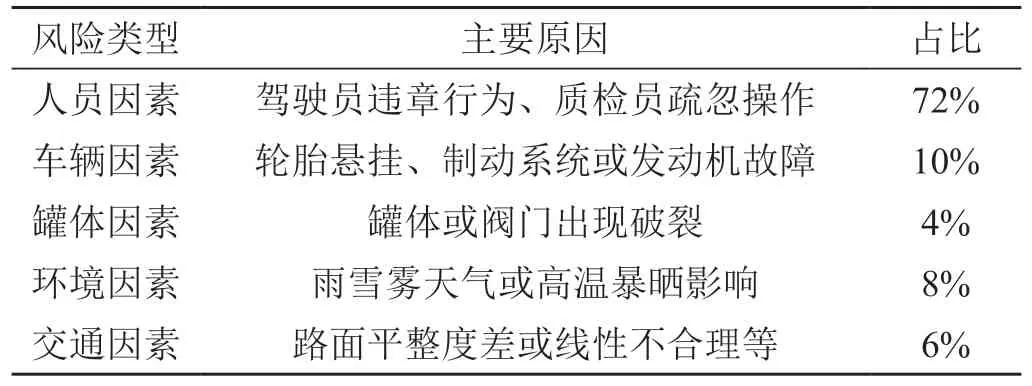

液化天然气公路槽车运输过程中面临着较多的风险点,受此影响,其在运输过程中的安全问题也相对较多,从以往的案例来看,液化天然气公路槽车运输过程中的主要安全问题如表1所示。

表1 液化天然气公路槽车运输过程中的主要安全问题

从表1可知,人员因素仍为当前液化天然气公路槽车运输过程中的主要风险因素,这是今后开展运输安全工作应当首要考虑的内容,而其他几方面的因素同样不容忽视。

整体来看,无论何种原因引起的LNG槽车公路运输安全问题,其均会造成罐体受损继而引发天然气泄漏,当LNG泄漏后,其主要危险如下。

(1)泄漏的LNG遇到火源极易发生爆燃事故;

(2)泄漏的LNG因其特殊的理化性质,接触到水后可能会出现“冷爆炸”的问题;

(3)LNG泄漏后随风扩散极易造成周围人员的冻伤或窒息问题;

(4)LNG泄漏后,外界热量传入罐体,导致罐体内温度上升、气压增大,造成“超压爆炸”的风险进一步升高。

3 提高液化天然气公路槽车运输安全水平的有效策略

3.1 建立液化天然气公路槽车运输信息管理平台

就目前的实际情况来看,国内仍有一部分LNG运输企业在槽车运输方面的信息化管理水平上存在不足之处,特别是针对新技术的应用还相对较少。因此,相关企业应当加强对物流信息技术的整合应用,构建运输信息网络管理平台,达到信息共享。对于LNG运输而言,实时管理是最为有效的一种策略,为实现运输信息管理平台对LNG槽车运输的实时管理,应当予以采用下几方面的技术。

(1)应用GIS(Geograpic Information System)技术,整合相关数据信息,绘制槽车公路运输路线的电子地图;

(2)应用GPS技术,将GPS装置安装于所有LNG运输槽车上,结合GIS技术,对槽车运输路径进行实时监控;

(3)人工智能与视频监控的联合应用:视频监控系统主要布置于槽车的各个关键节点,如罐体、阀门、驾驶室等位置,在此基础上,将其优化升级为AI监测平台,对每路摄像头按需灵活配置多种AI识别分析模型,实时将危险事件及各种统计结果反馈给管理平台方面,助力实现对安全风险的预警、处置、追溯及持续改进,当出现问题时,该模块即可及时发出提示信号,有助于第一时间发现和解决问题;

(4)大数据技术:通过收集以往的槽车运输相关数据予以整合,并通过传感器对LNG槽车运输的数据进行采集,用以分析可能出现问题的槽车及部位,做到“防患于未然”,尽早解决各类隐患问题。

3.2 对槽车运输过程中的基本情况进行分析

在槽车运输过程中,由于各种原因,车辆难免会出现振动颠簸情况,这就会导致罐内的LNG对罐体出现冲击,这种冲击现象同样是影响槽车运输安全的重要因素,为分析具体情况并采取相对应的解决措施,就需要对槽罐内LNG的冲击动力学特性进行研究,目前,模拟仿真法是分析槽罐内LNG冲击动力学特性的主要方法,其主要步骤如下。

(1)对液体冲击的动力学理论进行分析,明确LNG的密度、黏度、压缩性、表面张力等各方面的指标参数;

(2)结合液体冲击的动力学基本方程和LNG的物理性质,确定LNG液体冲击动力学的定解条件(包括初始条件与边界条件);

(3)根据有限元理论,使用Fluent软件对LNG流动和冲击等情况进行数值模拟,构建仿真模型;

(4)仿真模型构建完成后,设定边界条件、初始条件和求解器,最后选择SIMPLEC算法进行求解。在得出求解结果后,即可明确LNG槽车运输过程中的冲击情况,并根据分析结果,采取更具针对性的解决方案[6-7]。

3.3 提高液化天然气储运环节的安全水平

尽管当前LNG槽罐的隔热效果已经较为优异,但受到客观因素的限制,槽罐内难免会有少量的LNG转变为蒸汽状态,而槽罐内容纳这些蒸汽的空间较为有限,当槽罐内的工作压力值达到允许区间的上限后,如蒸发的气体量继续增加,则槽罐的压力将进一步上升,进而造成LNG槽罐的安全性下降。为此,对LNG槽罐的设计进行优化则是一项需要重点关注的内容,在这方面的工作中,应当同时从以下几个角度进行。

(1)应当对槽罐材料进行优选,槽罐材料的物理特性应当适应其在低温条件下的工作,重点关注槽罐材料在低温状态下的抗拉强度、抗压强度、冲击韧性和热膨胀系数;

(2)应对LNG槽罐的充注管路进行优化设计,考虑在顶部和底部均可进行LNG的加注,以避免LNG产生分层,或至少能够消除已存在的分层现象;

(3)槽罐内部和底部应当设置温度传感器进行温度数据的实时采集,同时,为进一步提升槽罐的安全系数,所有进出口管线应当优先设置在槽罐顶部,另外,对于LNG的槽罐,应当设置足够的报警和停机装置,以确保槽罐的安全。

在液化天然气的公路运输环节当中,考虑到槽车在公路运输环节中面临的复杂交通状况,在运输环节中要做好以下几方面的工作:首先,在运输环节开始前,应当使用氮气对LNG槽罐的内部和管路等进行吹扫置换,当槽罐内部气体的含氧量下降至2.0%以下后,再使用产品气进行吹扫置换,直至气体纯度符合要求为止;其次,应当为LNG槽车配备静电接地装置,以消除运输过程中产生的静电,同时每辆LNG槽车应当至少配备4只灭火器,以应对突发状况;最后,为避免LNG槽车出现“超压”问题,应当在LNG槽罐上设置安全阀和爆破片等超压泄放装置,槽罐上应当具备两套安全阀在线安装的双路系统,并增设一个转换器,以提升LNG槽车在安全设置上的冗余度。

3.4 提升相关工作人员的安全意识和专业水平

人为因素是影响液化天然气公路槽车运输安全的主要因素,因此,提升相关工作人员的安全意识和专业水平至关重要。具体来看,为实现上述目标,负责LNG槽车运输的相关单位应当定期向工作人员(包括驾驶员、质检员、押运员等)开展相应的培训,在培训方式上,可通过应用移动互联网相关技术,应用微信公众号、短视频等新媒体方式来完成培训工作,这种模式有助于突破传统会议模式的局限,将各方面的安全教育、专业技术等知识内容以易于接受的方式表现出来,有助于取得更为显著的效果。

除了理论方面的培训之外,相关单位应当定期开展实战演练环节,如不具备相应条件则可应用VR等技术进行模拟演练,通过这种方式,让工作人员对槽车运输风险问题的特征、解决问题的部署与执行环节做到了如指掌,以此提升工作人员对槽车运输安全风险问题的应对与解决能力。

3.5 加强对槽车相关设备的检修维护工作

对槽车相关设备的检修维护工作同样不容忽视,在实际工作中,要建立起相应的管理制度,明确安全设备的责任人,并将这些制度严格落实,定期开展维护保养工作并做好记录,确保设备的基础资料详实。如技术条件允许,则可搭建基于AI+Big Data的设备智能诊断系统,该系统通过振动传感器、高速采集器、边缘网关,将动力设备运行时的状态参数采集传输到平台,而平台上则集成数据库,存储了大量的专家知识库、人工智能算法和大数据规则引擎等模块,通过这些功能模块共同发挥作用后,即可做到“防患于未然”,预先判断生产线上设备可能出现的故障问题,将事后补救转变为事前预防,有效提高设备检修工作的效率和质量。

4 结束语

整体来看,液化天然气公路槽车运输安全工作是一项综合性较强的内容,如何确保这项工作发挥更大效用,仍是一个需要重点研究的方向。因此,在今后的实际工作当中,应当紧密结合技术发展趋势和自身的实际情况,加强各种新技术和新管理方法的应用,切实提升隐患排查治理水平,推动液化天然气公路槽车运输安全水平的进一步提升。