燃气轮机火焰筒双耳孔冷却特性的分析

徐 亮,田秋霞,席 雷,赵 旭,高建民,李云龙

(机械制造系统工程国家重点实验室(西安交通大学),西安 710049)

火焰筒是燃气轮机燃烧室的核心部件,需要承受极大的热负荷和热冲击,工作环境极其恶劣[1-2]。传统的圆柱孔已无法满足冷却要求[3],为提高重型燃机的功率和运行安全的可靠性,科研人员对孔型进行了改进,形成以扩散型孔和收敛型孔为代表的异形孔[4]。扩散型孔有簸箕型孔[5]、扇形孔[6]、扩展扇形孔[7]等,对流量系数[8]、冷却效率[9-11]、流场信息[12-13]等的分析表明:扩散型孔提高冷却效果的重要机理是使出口的动量分布不那么集中,掺混更均匀,减弱了射流在主流中的穿透性,使气膜在壁面覆盖得更均匀[14-15];而收敛形气膜孔的流通面积虽然减小,但在孔出口处与缝型类似,动量损失较小,在下游仍保持较好的气膜覆盖性和冷却效果[16-17];在异形孔出口位置设置凹槽,可以增加冷却气流的横向扩散,抑制肾形涡对的产生,让冷却气流可以对热气侧壁面进行有效的覆盖[18-19]。

为进一步提高燃烧室火焰筒的冷却性能,针对有限压差和冷气流量少条件下的燃烧室火焰筒,本文提出一种出口带凹槽的新型扩散气膜孔——双耳孔。采用数值模拟方法,分析双耳孔冷却结构的流动传热和冷却特性,与传统圆柱孔、扩散孔和收敛孔进行对比,以冷却效率、流量系数和表面传热系数比为评价指标,揭示双耳孔层板冷却结构的物理机制,为未来大功率重型燃机燃烧室研发新型高效的冷却结构奠定技术基础。

1 研究方法

1.1 研究对象

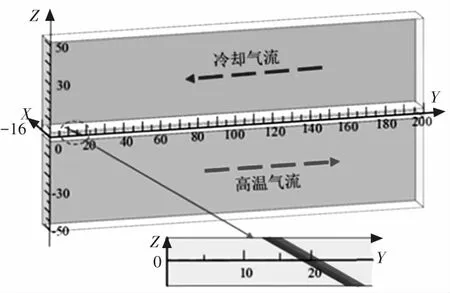

双耳孔气膜冷却结构的物理模型具有周期性平移的特性,为简化计算过程,数值模拟时采用单孔的简化模型,数值模型如图1所示。

图1 数值模型

计算域主要包括冷流计算域、热流计算域、流体连通域和固体域。冷流计算域和热流计算域的Y向长度为200 mm、X向宽为16 mm、通道Z向高度为48 mm;流体连通域和固体域的Y向长度为200 mm、X向宽为16 mm、Z向高度为5 mm。冷却气流和高温气流的出入口均含有长度300 mm的整流段(为直观清晰显示结构外观,图中未示出),以消除进出口效应对数值模拟计算的影响。气膜孔中心与坐标原点Z向距离0 mm,X向距离-8 mm,Y向距离20 mm。

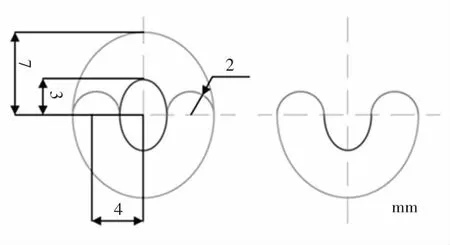

本文采用某重型燃机燃烧室火焰筒的工况,对比基准孔、扩散孔、收敛孔、双耳孔4种气膜孔孔型的流动换热和冷却特性。以传统圆柱孔为基准孔,上述4种气膜孔的孔型示意图如图2所示,均以斜孔中心为原点,孔径(D1=1 mm)和倾斜角度(θ=30°)相同。基准孔是直径1 mm的单斜孔;扩散孔出口为上底1 mm、下底2 mm、高2 mm的等腰梯形;收敛孔出口是长2 mm、宽1 mm的长方形;双耳孔气膜孔型的设计思路如图3所示,以水平方向距原点4 mm处为圆心画半径为2 mm的两个半圆,以原点为圆心画长轴为6 mm、短轴为4 mm的小椭圆,然后以原点为圆心画长轴为14 mm、短轴为12 mm的大椭圆,最后将多余曲线去掉得到双耳孔孔型。

图2 气膜孔的孔型示意图(mm)

图3 双耳孔型的设计示意图

1.2 计算方法及边界条件

采用商用CFD软件CFX 进行数值模拟。基于有限元的有限体积法来离散控制方程,求解三维可压缩的雷诺时均N-S方程,方程中的扩散项、源项和对流项均采用高精度离散格式进行离散,数值模拟的整体残差水平设置为10-6。

采用流固热耦合计算模型,规定边界上的温度分布、边界上的热流密度分布或给出壁面温度与热流密度之间的依存关系。数值计算存在以下耦合方程

qf=qs

(1)

Tf=Ts

(2)

式中:qf为流体壁面的热流密度,qs为燃烧室壁面的热流密度;Tf为流体壁面的温度,Ts为燃烧室壁面的温度。

不考虑火焰筒壁内部能源项,热传导方程为

(3)

式中:c为火焰筒壁的比热容,ks为火焰筒壁的导热系数。

本文工况:冷气侧入口总温为740 K、总压2.300 MPa,冷气出口速度20~60 m/s;热气侧入口总温为1 795 K、总压2.196 MPa,出口速度75 m/s。采用的金属材料导热系数为

ks=0.017T+ 6.614 4

(4)

式中T为金属材料的温度。

采用商业软件ANSYS ICEM对冷流计算域、热流计算域和固体域进行网格划分,冷气侧和热气侧的入口边界均为总温和总压入口,冷气侧和热气侧的出口边界均为速度出口。冷流计算域与固体域为流固耦合交界面,热流计算域与固体域为流固耦合交界面,冷流计算域和热流计算域通过冷气斜孔域连接。冷流计算域两侧壁面、热流计算域两侧壁面和固体域两侧壁面均采用移动周期性边界,壁面不考虑热辐射。求解模式为迎风高阶求解模式。

图4为流体计算域的网格划分,冷流计算域、热流计算域和不同冷气斜孔流体的计算域均采用六面体结构化网格,局部网格采用O型切分和半O型切分。由于固体计算域比较复杂,固体计算域采用四面体非结构化网格。冷流计算域、热流计算域近壁面进行网格加密处理,保证Y+<1,设置第一层网格大小为5 μm,网格增长比为1.2。

图4 流体计算域网格

1.3 数据处理

吹风比M的定义为

(5)

式中:ρc为冷气密度,kg·m-3;vc为冷却孔流动速度,m·s-1;ρ∞为热气密度,kg·m-3;v∞为热气侧速度,m·s-1。

温比T0的定义为

(6)

式中:TW为火焰筒壁面温度,K;T∞为热气入口温度,K。

流量系数Cd是流动性能的表征,定义为

(7)

式中:mi为气膜孔的冷气流量,kg·s-1;A为气膜孔的横截面积,m2;ρc为冷气密度,kg·m-3;Δp为火焰筒冷热侧压差,Pa。

冷却效率η是冷却性能的表征,定义为

(8)

式中:T∞为热气入口温度,K;TW为热气固体壁面温度,K,当TW=TaW时,冷却效率为平均冷却效率;Tc为冷气入口温度,K。

表面传热系数比可以反映引入气膜冷却后壁面的对流传热增强的程度,其定义为

(9)

(10)

1.4 数值方法验证

不同网格数量下热气侧壁面的平均温度TaveA见表1,本文网格数量分别为293万、352万、444万、639万、708万,流体网格与固体网格数量的比例为1∶1,从表1中可以看出,网格数量达到350万以后热侧固体壁面平均温度TaveA几乎不变,为保证计算效率,选取350万左右网格进行模拟计算。

表1 网格收敛性验证

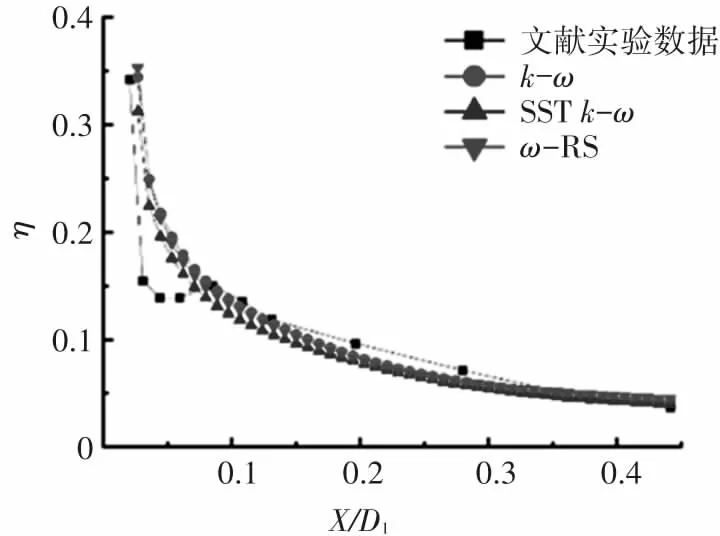

为验证本文计算结果的可靠性,选取Sinha[20]等的实验数据进行验证,根据文献模型,设置主流速度为20 m/s,主流温度为300 K,吹风比为1,次流温度为250 K。从图5可以看出,在吹风比为1的情况下,数值模拟结果与实验结果吻合较好,计算平均误差<3%,表明本文采用的数值计算方法能有效预测气膜冷却特性。3种湍流模型对气膜孔中心线上冷却效率η的影响不大,相差在2%以内。

k-ω模型是根据低雷诺数、可压缩性和剪切流传播而改进的,k-ω模型能够预测出自由剪切流传播速度,如柱体、平板绕流流动和尾流等等。因此,k-ω模型适合壁面束缚流动和自由剪切运动,k-ω模型应用的流体计算具有更高的可信度和可靠度,所以本文采用k-ω模型进行计算。

图5 数值方法验证

2 结果分析与讨论

2.1 流动特性分析

图6为吹风比1.33时,冷却气流在气膜孔出口中心线附近的流线分布图(俯视图)。从图6可以看出,基准孔、扩散孔、收敛孔和双耳孔在出口附近都存在一定的横向扩散,使壁面温度降低,进而导致温比降低。受出口孔型的影响,基准孔、扩散孔和收敛孔在出口处的流线都呈收敛状态,而双耳孔的流线在出口附近呈扩散状态,且出口附近的横向扩散程度最大,壁面温度最低。扩散孔在出口附近形成的低温比区域的面积最大,双耳孔只在双耳中间部分形成局部的低温比区域,基准孔和扩散孔都在出口附近壁面形成相对较低的低温区域,而双耳孔由于其横向扩散在出口处的冷却范围更广,相对于其他孔型,双耳孔在孔出口附近产生了小范围的涡旋,增强换热。

图6 M=1.33时气膜孔出口中心线附近的流线分布图

图7为吹风比1.33时,不同孔型结构冷气出气侧流向中心截面的湍动能云图。从图7可以看出,基准孔出口处的冷气流与主流掺混剧烈,冷气流进入主流的径向深度较长,而掺混后的冷却气流在主流的携带下只有少部分能贴近热侧壁面而起冷却作用,大部分冷气参与主流的掺混而耗散。相对于基准孔,扩散孔冷气与高温主流的掺混程度有所减弱,进入主流的径向深度也有所缩短,同样只有少部分冷气流能贴在热侧壁面流动。收敛孔结构的冷气流,可以大大降低与主流的掺混范围和强度,进入主流的径向深度较小,不过可以明显看出大部分冷气流耗散在高速主流中。在掺混强度方面,双耳孔结构的冷气流与主流的掺混强度要大于扩散孔和收敛孔,而小于基准孔;在冷气流进入主流的径向深度上,双耳孔与收敛孔相近,但是双耳孔的冷气流几乎全部沿着高温侧贴壁流动,这样对热侧壁面能有较好的覆盖作用。

图7 M=1.33时不同孔型冷气出气侧流向中心截面的湍动能云图

图8为吹风比1.33时,不同孔型结构冷气出气侧流向中心截面的流线分布图。从图8可以看出,基准孔、扩散孔、收敛孔和双耳孔在出口附近都对主流存在一定的穿透作用。基准孔的穿透力最大,既干扰主流气流的流动,又不利于提升冷却气流的贴壁面效果,使热气侧的壁面温度升高;扩散孔和收敛孔的穿透程度相对于基准孔有一定范围的减小,由于孔出口面积减小,低温比区域的深度有所增加;双耳孔的穿透力最小,且在出口处有漩涡生成,有助于提升冷却气流的贴壁面效果,使热气侧的壁面温度降低,进而使T0降低。

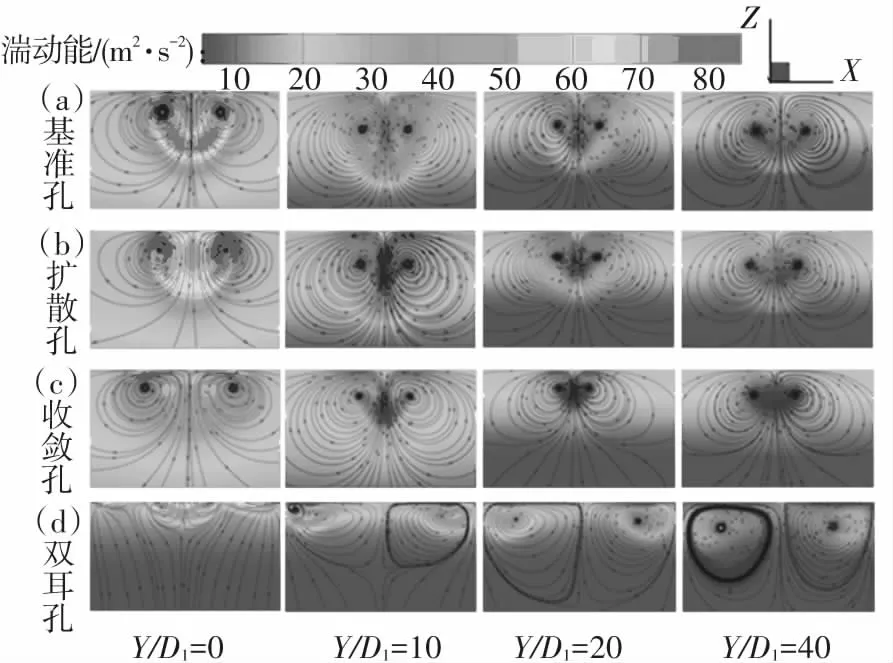

冷却气流通过基准孔、扩散孔、收敛孔和双耳孔射出后与高温主流发生强烈的卷吸掺混,从而形成复杂的流场涡系结构,其中肾形涡对占据主导作用。图9为M=1.33时,不同孔型结构出气侧的流场涡结构及温度场分布图,并给出了基准孔、扩散孔、收敛孔和双耳孔沿流向方向的涡系发展过程,肾形涡对的尺寸沿流向方向逐渐大,强度逐渐降低。许多研究表明在肾形涡对的作用下,在气膜孔出口位置附近,冷却气流对热气侧表面有一定的覆盖作用。与基准孔、扩散孔、收敛孔相比,双耳孔在Y/D1=0~40之间时,肾形涡对的尺寸较小,强度较弱,对涡中心的间距也逐渐增大。所以,与基准孔、扩散孔、收敛孔相比,双耳孔冷却气流与主流的卷吸掺混程度相对较低,从而使冷却气流能够在固体热气侧表面贴壁流动(从图8流线可以看出)。同时,双耳孔出口的冷却气流沿横向的分布更广,热气侧表面的温度大幅度降低,提高了冷却性能。

图8 M=1.33时不同孔型冷气出气侧流向中心截面的流线分布图

图10为吹风比1.33时,不同孔型结构出气侧沿流向各展向截面的湍动能云图,从图10中可以看出,基准孔、扩散孔、收敛孔和双耳孔随Y/D1的增大,湍动能有明显降低,且漩涡位置有所下降。与基准孔、扩散孔和收敛孔相比,双耳孔在出气侧的湍动能分布和流线都产生变化,其横向扩散区域更广,旋涡强度更小,高湍动能区域的范围更小,冷却气流的覆盖面积更大,热气侧壁面的冷却效率更高。随着Y/D1的增大,基准孔、扩散孔和收敛孔的湍动能逐渐减弱,对涡中心出现略微地分离,而双耳孔在出气侧的湍动能减弱程度较慢,且对涡中心分离明显,进一步增大了冷却气流的覆盖面积,从而提高了热气壁面的冷却效率。

从图11可以看出,在同一吹风比下,扩散孔的Cd明显高于基准孔、收敛孔、双耳孔。随吹风比增大,扩散孔、收敛孔、双耳孔的Cd逐渐减小,而基准孔的Cd变化不显著。在中等吹风比情况下,双耳孔与基准孔的Cd较为接近;在高吹风比情况下,双耳孔比基准孔的Cd更低。在M=0.67时,与基准孔相比,扩散孔、收敛孔和双耳孔的Cd分别提高了13.7%、7.6%和3.1%;在M=1.33时,与基准孔相比,扩散孔、收敛孔和双耳孔的Cd分别提高了13.4%、7.1%和3.2%;在M=2.01时,与基准孔相比,扩散孔的Cd提高了13.7%,收敛孔的Cd没有变化,但双耳孔的Cd降低3.1%。

图9 M=1.33时,不同孔型出气侧的流场涡结构及温度场分布

图10 M=1.33时,不同孔型结构出气侧沿流向各展向截面的湍动能云图

图11 不同吹风比下不同孔型的Cd变化规律

2.2 换热特性分析

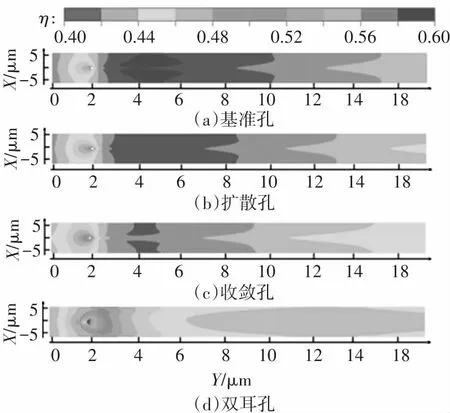

图12为M=1.33时,不同孔型气膜孔出口热气侧壁面的冷却效率云图,从图12可以看出,不同孔型气膜孔出口热气侧壁面的冷却效率云图整体呈现出一定的对称性,与基准孔相比,扩散型孔、收敛型孔和双耳孔出口的冷却效率有显著提升,低冷却效率区域的面积减小,且起始位置逐渐后移。双耳孔结构出口的冷却效率最高,与其他结构相比,冷却效率没有低于0.447的区域,同时横向扩散范围增大,下游换热性能提高,因此热气侧壁面的冷却效率提高。

图12 M=1.33时不同孔型出口热气侧壁面的冷却效率分布云图

图13为吹风比在0.67~2.01情况下4种孔型的气膜孔中心线的冷却效率分布曲线,图14为吹风比在0.67~2.01情况下4种孔型的气膜孔展向(Y/D1=5)的冷却效率分布曲线。从图中可以看出,在Y/D1=10~40之间时,双耳孔的气膜冷却效率整体趋势高于基准孔、扩散孔和收敛孔,主要是因为双耳孔在出口处形成的冷气覆盖面比其他3种孔型更广,冷却效果更好,而收敛孔的冷却效率又高于基准孔和扩散孔;在M=1.33时,双耳孔的气膜冷却效率提升效果最为显著,在靠近出口位置的冷却效果明显更高,且在远离出口位置的气膜冷却效果也高于基准孔和扩散孔,这是由于冷却气流在双耳孔出口位置处的横向扩散和强度较弱的肾形涡对共同作用的结果。在展向方向双耳孔的气膜冷却效率明显高于其他3种气膜孔,气膜冷却效率按双耳孔、收敛孔、扩散孔、基准孔依次降低,随吹风比的增大,4种气膜孔的冷却效率都有一定程度的提高。在气膜孔中心线上的气膜冷却效率最高,向两侧依次降低。

图13 M=0.67~2.01时4种孔型的气膜孔中心线的冷却效率分布曲线

图14 M=0.67~2.01时4种孔型气膜孔的展向(Y/D1=5)冷却效率分布曲线

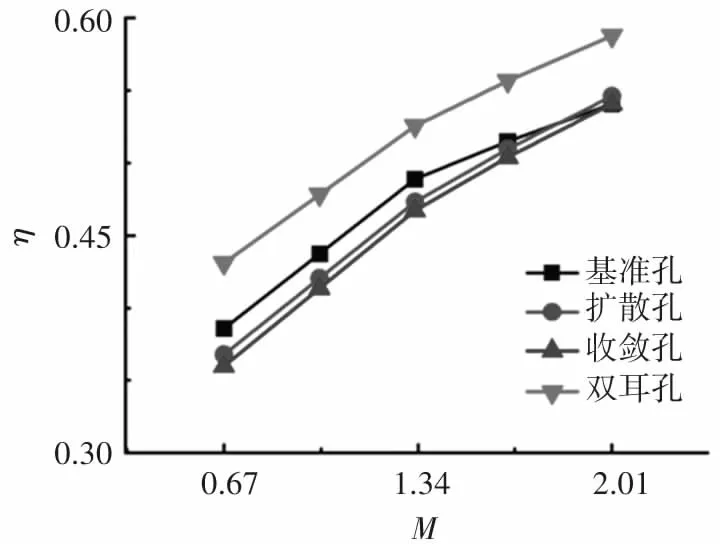

从图15可以看出,在同一吹风比下,双耳孔出气侧的η明显优于基准孔、扩散孔和收敛孔。随着吹风比增大,基准孔、扩散孔、收敛孔 和双耳孔的η显著提高,但η的增幅变小。在M=0.67时,与基准孔相比,双耳孔出气侧的η提高了11.7%,但扩散孔和收敛孔出气侧的η分别降低了4.6%和6.7%。在M=1.33时,与基准孔结构相比,双耳孔出气侧的η提高了7.5%,但扩散孔和收敛孔出气侧的η分别降低了3.2%和4.4%。在M=2.01时,与基准孔相比,扩散孔和双耳孔出气侧的η分别提高了1.0%和8.7%,但收敛孔出气侧的η没有变化。

在M=1.33时,双耳孔的Cd比基准孔、扩散孔、收敛孔更低,但双耳孔出气侧的η明显优于基准孔、扩散孔、收敛孔。双耳孔的Cd仅提高了3.2%,但是η提高了7.5%。

图15 不同吹风比下不同孔型气膜孔出气侧η变化曲线

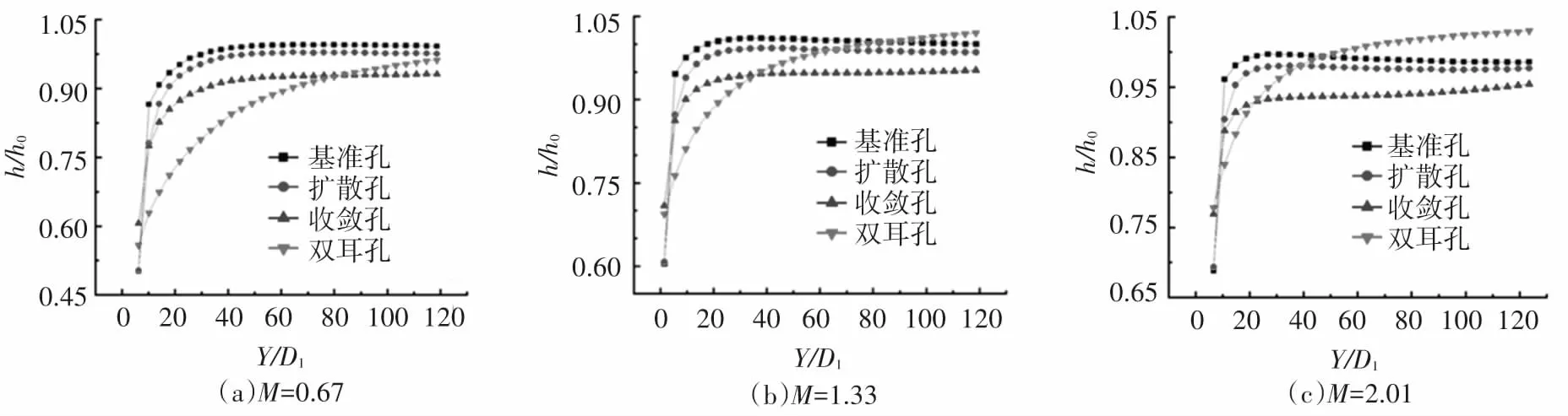

图16是4种孔形的气膜孔出口中心线壁面传热系数比h/h0沿流向的分布情况,图17是Y/D1=5截面4种孔形表面传热系数比沿展向的分布情况。从图16和17可以看出,M=0.67时,在Y/D1=0~80区域,在流向方向双耳孔出口壁面传热系数比明显低于其他3种气膜孔,冷却效果更好;双耳孔展向方向的壁面传热系数比明显低于其他3种孔型。Y/D1>80时,双耳孔出口的壁面传热系数比高于扩散孔,但低于基准孔和收敛孔。随吹风比的增大,双耳孔与其他孔型表面传热系数比的交点位置提前;在气膜孔下游区域,双耳孔出口壁面传热系数比较高,且趋势逐渐平缓,与其他3种气膜孔的差值逐渐减小;当M=0.67时,基准孔、扩散孔和收敛孔流向和展向方向的表面传热系数比依次降低,但相差不大。

图16 M=0.67~2.01时4种孔型中心线壁面的传热系数比曲线

图17 M=0.67~2.01时Y/D1=5截面4种孔形表面传热系数比沿展向的分布曲线

3 结 论

本文利用CFD软件分析了在不同吹风比下传统圆柱孔、扩散孔、收敛孔和双耳孔出气侧壁面气膜冷却的流动换热和冷却特性,揭示双耳孔气膜冷却的物理机制。冷却气流通过基准孔、扩散孔、收敛孔和双耳孔等气膜孔射出后与高温主流发生卷吸掺混,形成复杂的流场涡系结构,其中肾形涡对占据主导作用。研究结果表明:

1)肾形涡对的尺寸沿流向方向逐渐增大,强度逐渐降低,在气膜孔出口位置附近,冷却气流对热气侧壁面有较好的覆盖作用。与基准孔、扩散孔、收敛孔相比,双耳孔在Y/D1=0~40时,肾形涡对的尺寸较小,强度较弱,对涡中心的间距也逐渐增大。双耳孔的冷却气流沿展向的分布更广,热气侧壁面温度大幅度降低,表面传热系数比低,冷却性能提高。

2)在M=2.01时,与基准孔相比,扩散孔的Cd提高了13.7%,展向h/h0降低了1.5%;收敛孔的Cd没有变化,展向h/h0降低了2.7%;但双耳孔的Cd却降低3.1%,展向h/h0降低了11.25%。

3)在M=0.67~2.01,Y/D1=10~40之间时,双耳孔的气膜冷却效率整体趋势高于基准孔、扩散孔和收敛孔,收敛孔的气膜冷却效率明显高于基准孔和扩散孔,这是由于冷却气流在双耳孔出口位置处的横向扩散和强度较弱的肾形涡对共同作用的结果。

4)在M=1.33时,出气侧双耳孔结构比扩散孔和收敛孔的Cd更低,但高于基准孔,在Y/D1<40时,双耳孔的h/h0最低。双耳孔阵列排布的流向范围在Y/D1<40时效果更好。出气侧展向方向双耳孔的η明显优于基准孔、扩散孔、收敛孔。