基于数字孪生技术的矿用设备预测性维护方案研究

鲁泽明,王秀莉

(中国电信股份有限公司山西分公司,山西 太原 030006)

0 引言

随着我国煤矿智能化发展不断深入,实现煤炭生产装备智能化运行维护成为现阶段建设智能矿山的关键,故基于数字孪生技术的矿用设备智能化运行管控成为当前煤矿智能化领域中重点研究方向之一[1]。

本文选择矿用刮板输送机作为矿用装备智能化研究对象,通过建立装备动力学模型、构建故障模型与诊断方法、仿真分析等技术手段,验证数字孪生技术在煤炭生产装备的预测性维护方面应用的可行性。

1 数字孪生技术优势

数字孪生技术优势在于构建内外结构、材料特性、运行机理等与物理实体无限趋近的数字化“孪生体”,应用数据交互技术实现虚实映射,通过数字孪生体运算、推测、仿真、验证等步骤,实现对物理实体现行状态的展现与未来状态的预测[2]。

本文所述基于数字孪生模型的矿用装备预测性维护方案,通过对物理装备的数字孪生体进行模拟故障注入,利用模型仿真与映射算法完成故障特征数据获取与分析学习,并将物理世界的感知数据注入诊断算法模型,对设备运行状态进行分析诊断,实现矿用装备的预测性维护。

2 数字孪生关键技术

2.1 建模与仿真

相比传统计算机辅助设计与制造技术,数字孪生建模与仿真需融合环境、材料性能等众多因素,以及装备运行中的力、热、电等物理属性,使其能在最大程度上模拟物理实体。

2.2 映射算法

通过构建数字孪生体静态或动态的驱动模型,建立装备运行中复杂对象、属性、关系的数学描述算法,经过数据注入与算力驱动实现物理实体与数字孪生体的映射交互,从而建立起模型、数据、算力驱动的实时动态响应模式。

2.3 数据交互

利用物联网、边缘云计算、大数据等网络通信与数据处理技术,将数据进行实时采集、存储、筛选与处理,以对外部环境的变化进行快速、有效判断与处置,通过实时感知、动态控制、自主学习构建数据交互机制,实现虚实融合与共智协同。

2.4 数据引擎

数据引擎是数字孪生的底层驱动力,是孪生体操作数据的接口,涉及数字孪生体应用过程中的环境参数、状态参数、设备性能及耦合扰动等感知数据,对象、过程、行为等仿真数据,以及驱动因素、运行机制等模型数据,是孪生体运行所需及产生的海量数据的存储、处理和保护数据的核心服务能力。

3 方案设计与实现

基于数字孪生模型的矿用设备预测性维护方案整体框架由数字空间和物理空间组成。其中实现数字孪生预测性维护的关键点在于故障与运行模型的构建,具体介绍如下。

3.1 预测性维护模型

3.1.1 故障模型

故障模型是故障特征数据的来源,故在构建数字孪生模型时,应综合考虑多方面的因素,尽可能构建高保真度的孪生模型,然后以应用需求为导向,对数字孪生模型进行故障注入。

在孪生模型初步构建完成之后,需进行运行精度验证。孪生模型与物理实体的运行参数等约束条件应保持一致。然后将仿真结果和实验结果进行对比分析,误差校正,确保精度符合实际应用要求。

3.1.2 故障特征

在选择具体的故障特征生成方法之前,应首先针对刮板机常见故障设置应用目标,并确定故障特征选择。在刮板机运行过程中特征信号数据类型为温度、振动、音频等。

(1)温度信号:当设备出现某种故障时,会出现温度上的变化。但是温度信号对早期故障不敏感,当设备故障发展到一定阶段后,温度才会有比较明显的变化。

(2)振动信号:设备运行过程中的振动信号可以较好地反映其健康状况。振动信号的采集和处理较简单,效果可靠,应用广泛,对早期故障相对敏感,但易受外界噪声因素干扰,须做好信号降噪处理。

(3)音频信号:是指装备运行过程中因摩擦等情况发出的音频。在反映设备的运行状况时有较高的参考价值,但在煤炭生产过程中干扰噪声过大,音频处理成本较高,且无法通过仿真方法得到。

故障特征数据是故障诊断算法的数据基础,其数据量和样本分布情况对故障诊断算法至关重要。在针对具体的应用对象时,首先应对不同的仿真方法进行对比分析,然后选择效果最优的仿真方法,从而获得可信度较高的“虚拟数据”。综上,本文将针对生产实际中易于采集的温度与振动特征信号开展相关研究。

3.1.3 故障诊断模型

故障诊断模型是实现预测性维护的核心,首先初步构建诊断算法模型,然后利用故障特征数据对诊断算法模型进行优化,最后根据优化训练的结果,对诊断模型参数进行调整,实现诊断算法模型迭代。

图1 故障诊断流程

本文所采用的数字孪生体故障诊断算法将采用深度学习中卷积神经网络算法模型进行设计,其可有效提取数据中的关键特征,减少网络中参数传递数量。

3.2 运行动力学模型

运行动力学模型是确保矿用装备数字孪生体数据交互验证的基础,通过建立运动力学方程实现正常运行状态模拟,是实现故障注入及故障排除后,孪生体运行状态反馈的重要步骤。

毛君等[3]对矿用刮板输送机的动态特性给出了有效的动力学模型构建方法,采用多体动力学理论,建立刮板输送机多自由度的动力学模型,并得到相应动力学微分方程。但构建运行动力学模型仅是数字孪生技术应用于预测性维护的第一步,更为关键的是将故障特征信号与动力学模型运行状态参数进行对标映射。

在温度特征信号对标映射方面,可将轴承转矩M与轴承转速N代入轴承发热量与热学计算公式,结合故障模型算法,完成故障特征温度信号与动力学模型运行状态参数的对标。

式中,C为物质的比热;t为温度变化;M为轴承驱动单元的转矩;N为轴承转速;Q即为发生热量。

在振动信号对标映射方面,李晓黎[4]提出一种对振动信号进行模拟的多维度预测模型,徐青青等[5]提出一种过滤干扰噪声的振动信号提取方法,对轴承故障信号分解和特征参数提取效果较好。本文应用上述模型与方法,完成故障特征振动信号与动力学模型运行状态参数的对标。

在实际应用中,往往采用上述故障特征型号对标映射方法,形成多维度动态数据映射关系表后,仍需通过各类型传感器采集物理实体的相关故障特征信号(如温度、振动等)进行验证,完成对物理实体运行状态的预测性诊断与判定。

4 实验验证

4.1 孪生体模型实现

采用国内主流Web3D数字孪生建模引擎,完成刮板输送机孪生体外部结构及关键部件电动机等模型构建,并注入预测性维护模型与运行动力学模型,通过模拟启停、空载、负载等运行状态,完成系列运行动力学状态参数设置,并结合相应算法形成多维度动态数据映射表。

图2 刮板输送机数字孪生模型

4.2 孪生体故障模拟

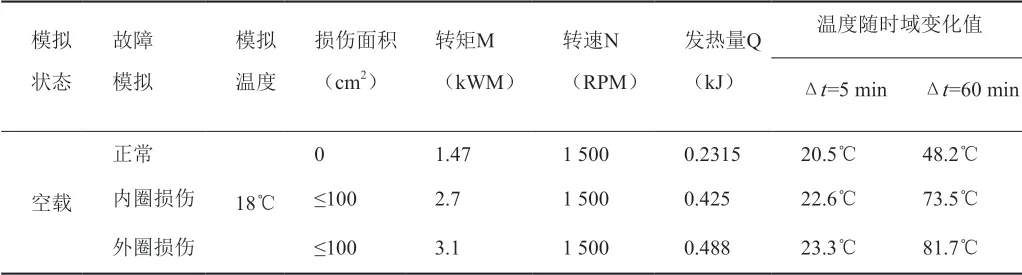

为验证孪生体预测性维护模型设计的有效性,在刮板机核心部件电动机轴承孪生体中进行损伤模拟,即在轴承孪生模型内圈、外圈滚道上分别注入宽4 cm、长25 cm的磨损损伤,经运算得出孪生体正常态与故障态时轴承温度与振动频率数据变化:

表1 轴承孪生体温度测算数据表

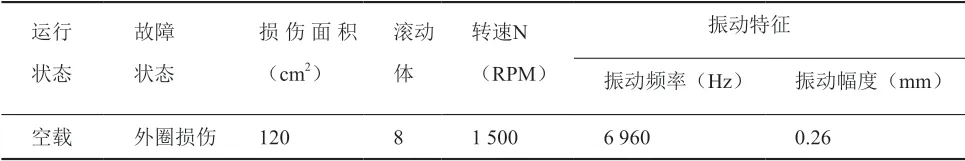

表2 轴承孪生体振动测算数据表

4.3 真实故障数据采集

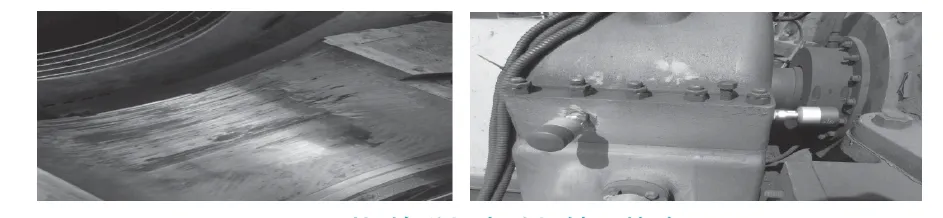

图3 刮板输送机电动机轴承故障

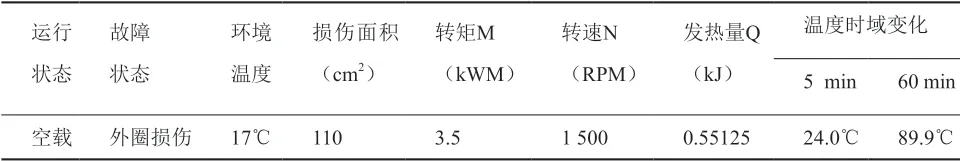

获取某矿刮板输送机运行历史故障数据:采集数据为电机轴承在运行中发生磨损故障情况下,轴承温度与振动频率随时间变化数值。

表3 电机轴承温度数据采集表

表4 电机轴承振动特征数据采集表

4.4 验证结论

将模拟数据与真实数据进行对比,结论如下:数字孪生体模拟实体运行状态变化,获得预测性“故障数据”是可信的,数据结果准确率最高接近90%,且随着真实数据集样本数量增加,准确率可进一步提高。由此可证,文中所提出的基于数字孪生技术的预测性维护方案具有一定可行性。

5 结束语

本文所提出的矿用装备预测性维护方案,仅探讨了数字孪生技术在煤炭生产领域应用的一隅。可以预见,在我国煤矿智能化建设快速发展的趋势下,数字孪生技术将会在煤矿智能开采、绿色低碳等建设方向发挥更为重要的作用。■