商用车铸件防腐基础分析与建议

白克非,冯力伟,龙 袁,曹荣新

(1.北京福田戴姆勒汽车有限公司,北京 116026;2.首钢技术研究院,北京 100041)

0 引言

金属材料分类主要包括铸铁件、铸钢件、高合金和有色金属铸件等,其中铸铁件、铸钢件广泛应用在重卡上,如支架、支座类产品,其主要作用是将功能性零部件固定在车架上,使用范围很广,致使整车所使用的铸件质量约占整车总质量的10 %。由于这些零部件一般都是外露状态,经过雨打风吹日晒后易出现早期锈蚀现象,主要表现为点蚀与死角锈蚀。

1 锈蚀问题现象

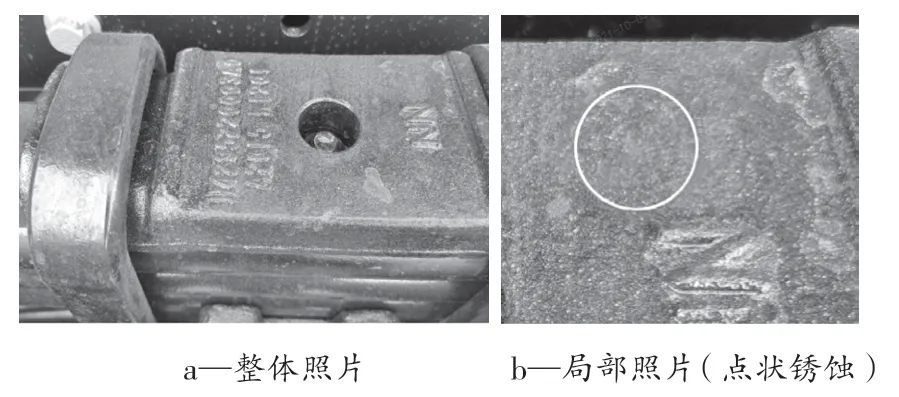

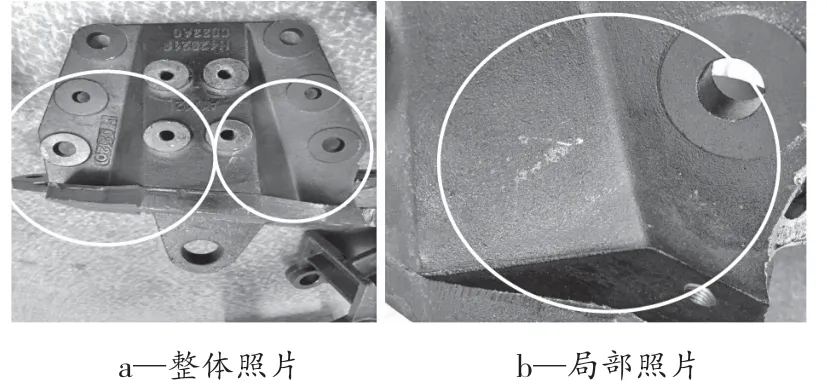

2021年7月,公司对车辆底盘外观质量进行调研,涉及冲压焊接件、铸件等20余种零部件,其中铸件的锈蚀问题较突出,主要为表面点蚀(图1)和死角锈蚀(图2)。

图1 铸件表面点蚀示意图Figure 1 Diagram of casting surface pitting

图2 铸件死角锈蚀示意图Figure 2 Diagram of casting dead angle rust

2 锈蚀问题分析

铸件死角或表面发生锈蚀的直接原因就是表面漆膜质量差,未起到防锈功能,导致金属表面发生早期锈蚀。

2.1 铸件死角锈蚀初步分析

对入厂零部件相同部位进行确认,发现死角存在漆膜不完整,有轻微点蚀的问题,如图3所示。

图3 铸件死角状态Figure 3 Dead angle state of the castings

2.2 铸件表面点蚀初步分析

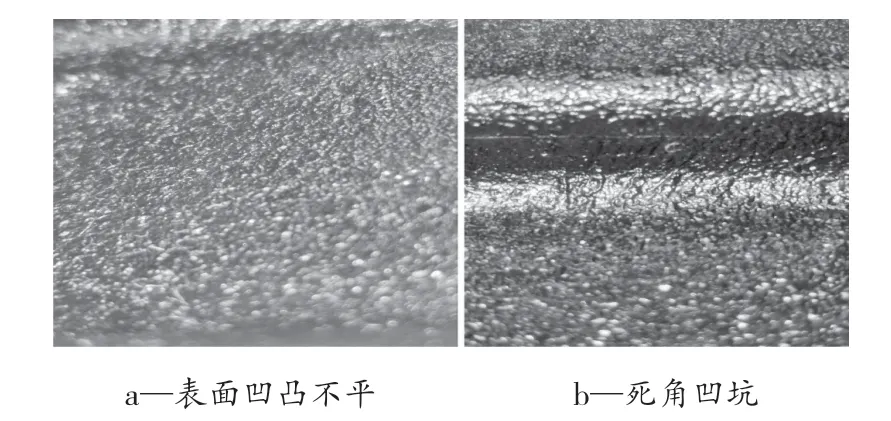

对入厂的零部件表面质量进行确认,铸件表面漆膜呈现明显凹凸不平,并带有凸显的毛刺,且在死角处有明显的凹坑,如图4所示。

图4 铸件表面状态Figure 4 Surface state of the castings

3 铸件锈蚀根因分析

3.1 铸件成型分析

采取铸造业中应用广泛的一种蜡模铸造成型工艺,成型后铸件表面呈现明显的凹凸不平。

3.2 锈蚀铸件漆膜表面分析

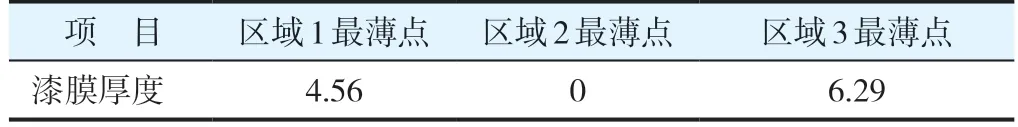

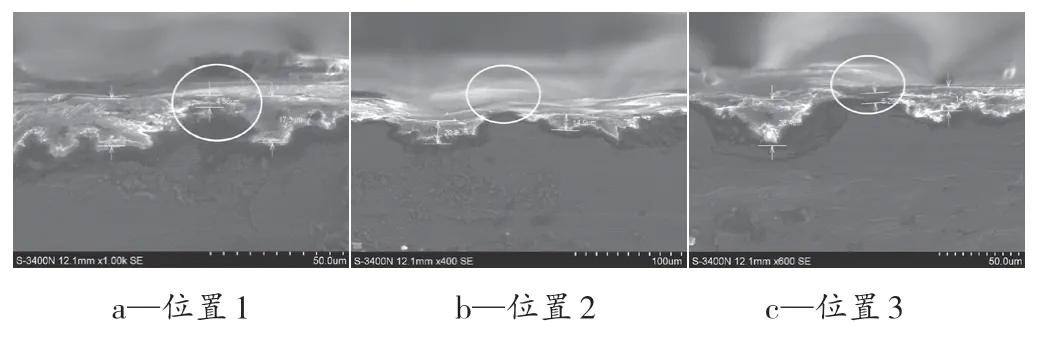

采用日本日立公司的S3400N电镜对样品的3个区域漆膜进行微观形貌分析,结果如表1和图5所示。

表1 漆膜检测Table 1 Paint film detection μm

图5 铸件漆膜微观形貌Figure 5 Microstructure of casting paint film

4 铸件锈蚀原因确认

4.1 锈蚀发生的机理

当空气中含有的水、腐蚀介质(Cl-)等以液体状态凝结于金属零部件表面后,在与金属接触的情况下发生锈蚀反应,形成锈蚀产物[1]。

对于造型较复杂的铸件,在电泳过程中,铸件死角会存在“气室”现象[2],导致死角部位漆膜较薄或无漆膜。

4.2 铸件锈蚀机理确认

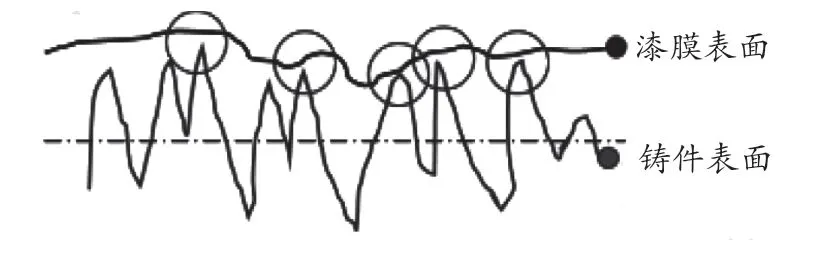

涂装前,经抛丸后的铸件表面粗糙度一般为Ra≥15 μm;涂装工艺采用电泳,漆膜厚度18~25 μm,则在零部件表面波峰与漆膜波谷处易出现漆膜的薄弱点,与铸件漆膜微观状态确认情况一致,如图6所示。这些薄弱点成为锈蚀反应的发生点。

图6 铸件表面与漆膜的微观状态Figure 6 Microstate of casting surface and paint film

4.3 锈蚀腐蚀原因总结

由于铸件表面相对较粗糙,仅电泳工艺后存在漆膜薄弱点,易出现早期锈蚀;而复杂造型产品死角存在“气室”现象,导致漆膜较薄或无漆膜,出现早期锈蚀。

5 铸件锈蚀改进验证

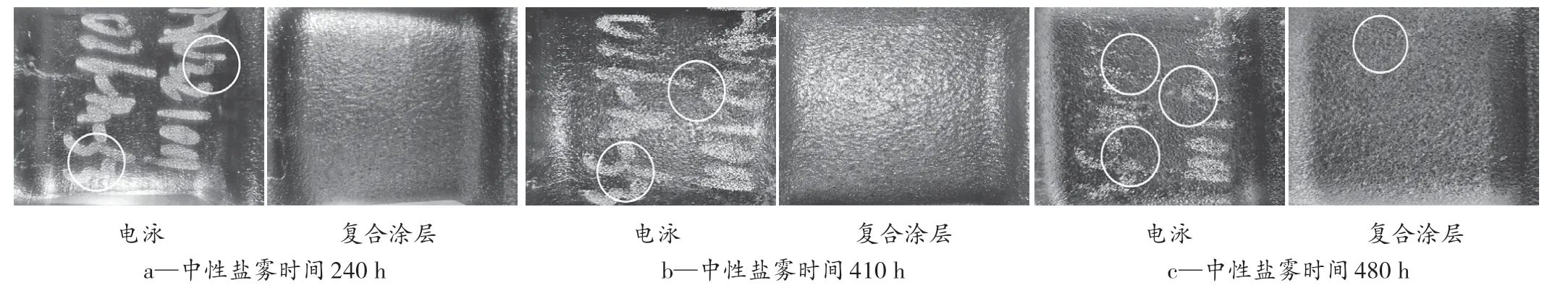

针对表面点蚀和死角锈蚀,结合供应商生产现场状况,采用复合涂层[3],如电泳后再进行喷漆或喷粉,弥补表面薄弱点和死角问题。改进前后的验证测验结果见表2和图7。

表2 改进前后对比试验结果Table 2 Comparative test results before and after improvement

图7 改进前后的盐雾试验结果示意图Figure 7 Schematic diagram of salt spray test results before and after improvement

6 结语

(1) 铸件产品由于其自身粗糙度特性,采用单纯的电泳工艺易发生点蚀问题,对于造型复杂的零部件,死角也易发生锈蚀;

(2) 针对铸件死角、表面点蚀问题,建议采用复合涂层工艺,如电泳+喷漆或电泳+喷粉等。