机电产品制造质量特性预防控制关键技术研究

母国才 莫日华

(电子科技大学广东电子信息工程研究院,东莞 523808)

控制机械产品质量特性是机电产品质量的关键技术之一。要确保机械产品的设计质量,就必须对其进行严格的质量管理。机械产品的质量特性具有复杂性,需对其进行严格的质量管理,保证其适用性。机电产品的制造过程比较复杂,且存在预防控制问题。企业利用人力、物力以及资金等对其进行质量特性管理并不科学。因此,文章对复杂机电产品的质量特性和预防控制关键点进行研究,并对其关键质量特征的预防控制技术进行深入探讨。

1 质量控制的概述

企业十分重视产品的质量系统化,并在整个产品生命周期不断改善质量。企业要达到顾客对产品质量的要求,需根据产品的特性、规模和生产模式,把产品质量形成过程分为几个阶段,并明确各阶段的质量分指标和工序,严格控制产品质量。

2 质量控制在机械制造过程中的重要性

机电产品生产企业众多,质量管理水平参差不齐。由于员工对品质的认识不够充分,没有形成质量控制观念,导致质量管理仅仅流于形式。在机械工业中,可靠性低是一个普遍存在的质量问题。与世界先进水平相比,我国的机械产业规模大,自主创新能力弱,核心技术和高端设备的对外依存度较高,创新体系不健全。我国机械工业生产方式粗放,基础建设薄弱,经济效益差,科研投入不足,核心技术对外依赖程度高,会对工业造成一定影响。

3 机电产品制造过程中质量特性的影响

从购买原料一直到产品进入仓库,期间涵盖了生产计划和开发、采购、提供服务以及生产和验证4个环节,主要包括生产技术装备准备、生产过程管控、工序管理、质量验证、现场管理以及现场质量信息管理等。同一生产工艺使用同一设备对同一批次物料进行加工,其质量特性不一定完全一致。在所有的生产工艺中,变异程度越低,质量越稳定。工艺过程的变化主要有随机性变异和非随机性变异(系统变异)两种。

随机性变异是指原材料的细微差别、仪器的偏差以及环境的细微变化等随机因素都会使产品的质量特征值发生微小变化,是无法避免的。

非随机性变异又称系统性变异,由于生产中某些不正常的情况,往往会使产品的产量发生周期性或有规律的改变。不随机变化的因素有操作人员违反操作规程、材料规格变化以及设备磨损过度等。非随机变量对产品质量控制量有很大影响,需要加以排除。

产品质量控制量是指产品内在属性达到要求的水平,包括适应性和一致性。适应性是指这些特征是否满足客户的需要,一致性是指这些特征是否达到了标准要求。适应性决定了一致性,一致性取决于适用性。在产品设计过程中,质量保证的主要工作是改进产品的适用性,而在生产过程中,质量保证的主要工作是确保产品的一致性。质量特征是产品、工艺或系统的内在特征,产品的适用性取决于产品的质量特征,因此可以通过严格控制产品的质量特征,确保机电产品的质量符合需求。

4 机电产品制造质量特性预防控制关键技术

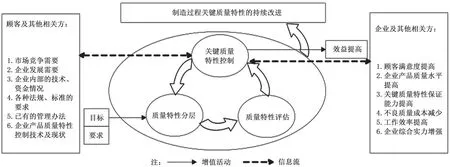

根据制造过程关键质量特性控制模型,利用制造过程和方法的基本思想,构建机电产品质量的控制过程,形成关键质量特性框架[3],如图1所示。

4.1 质量特性的形成机理及控制模型

针对机电产品的复杂性、系统性以及多学科交叉性等特点,根据质量特性形成的关键机理,构建合理的质量特性控制模型,如图2所示。

图1 制造过程关键质量特性的研究框架

图2 机电产品关键设计质量特性控制模型

(1)KQCs的提取与分类。从结构、功能以及经济性等因素对机电产品的质量特性进行细化分析,利用综合分析法为KQCs映射提供根本依据和具体分析内容,主要目标是对质量特征进行集中控制。

(2)KQCs逆向映射。基于前一阶段提取的KQCs,采用RS-HoQ逆向映射模型,以工艺质量品质为基础,将用户要求和设计过程中的关键质量特征进行逆向映射,将其转化为产品的关键质量特性。

(3)KQCs最优质量控制系统的优化。对KQCs进行更细致的分解,建立基于KQCs的多指标质量决策模型,并在此基础上提出了一种基于最优的产品质量特性的决策模式。本文结合关键质量特征的可靠性实例,对KQCs的优化设计和决策进行详细论述[4]。

(4)KQCs的全面评估。根据前一阶段的优化设计KQCs,全面量化评估产品质量,以便最大限度地满足客户要求。通过4个环节的质量管理,可以确保机电产品的设计质量,并对其进行科学的质量特性管理,从而进一步改善整个机械设备的设计质量。

4.2 制造过程质量特性控制

一方面,强化工艺管理,严格执行质量工艺标准和工艺规范,对质量控制过程进行分析和管理。另一方面,加强安全生产现场管理。文明生产对复杂机电产品的生产质量控制起至关重要的作用。良好的生产秩序和工作环境是确保生产质量的关键,也是解决生产安全隐患的关键。

4.3 硬件产品的质量特性

机械工业硬件产品的特性主要体现在以下5个方面。第一,性能。为了达到使用目的,产品技术特征主要包括机床转速、功率、加工精度、外观形状、耗电量、显示器分辨率以及使用方便性等。第二,可信度。可信度反映产品可用性及影响因素,具体包括可维修性和可靠性。产品的可靠性是指在一定的使用期限和规定的工作状态下能够完成指定的工作。第三,安全。安全指产品在储存、流通和使用中不会因产品的质量控制问题而造成人员伤亡、财产损失以及环境污染,如机械噪声、冲压机的防护能力以及电器的漏电保护等[5]。第四,适应性。适应性是指对外部环境的适应性,主要涉及振动、噪声、粉尘、油污、高温、高湿以及电磁干扰等。第五,经济性。经济性是指设计、制造、使用费用、报废后的再利用和处置费用的合理使用成本。

4.4 关键件的控制

关键件是指具有关键和重要质量特性的单个部件。关键件的设计要求较高,且加工过程和操作过程比较烦琐,对质量控制的整体质量有很大影响。这些标准包含关键质量特性和重要质量特性,如发生故障或破损,产品将不能履行其预定的功能,会导致产品不能满足需求。产品失效通常是由关键件的关键质量特性和重要质量特性的失效导致的。可见,关键件的质量特性直接关系产品的性能、精度、安全性、可靠性以及使用寿命。在整个生产过程中,产品关键件的质量控制是提高资产质量控制水平的重要因素。

4.5 关键工序的控制

4.5.1 建立工序控制点

生产过程中,必须设置工艺质量特性预防控制点。工艺控制点是一个关键质量指标,必须对其进行动态管理。需要对设计和工艺要求中的关键质量特性和项目进行长期严格监控,不能取消。对工艺质量不稳定和用户意见较多的项目,需要在一段时间内进行稳定操作,确认有效后可以撤销。此外,需严格控制产品的关键质量特征、部位和主要要素,确保产品质量。

4.5.2 工序控制点的运行

为确保生产现场各个工序控制点能够切实、高效地运行,技术部门根据工艺控制点表、工序流程图、工序质量表以及各自控制图等进行协调,将其分工到各个部门,实行标准化的重点管理。主要生产工艺的质量控制涉及以下5点。第一,编制关键工序和重要工序目录,在工艺文件和生产过程卡上标明“关键”和“重要”,便于确认和注意。第二,在关键工序的工艺文档中详细说明主要的工艺参数、设备以及检验方法等。第三,对重点工序实施“三定”,即人员、设备以及方法。对入职人员进行培训和评估,发放上岗证书,对设备、工具进行定期维修。第四,对主要零件、主要零件的毛坯、原材料及半成品进行质量检验。第五,对关键部件和重要部件进行处理时,需要把部件和软件全部记录在表上,如图号、批号、加工者和检查员号等,以确保跟踪。

5 结语

目前,我国机电产品的关键质量品质特征表现在可靠性和精度方面,其中高端机电产品的精度差异较大,可靠性较低的机电产品精度较差。当前,关于机电产品设计质量机制的研究大都停留在概念层面,仅从表面对其进行说明,而未对其形成机制的系统性和整体性进行探讨,难以解释机电产品的精度、可靠性以及可用性等变化规律。本文着重研究机电产品设计质量特性预防控制的基本理论,探讨产品的质量特性机制,以期科学管理产品,达到改善产品质量特性的目的。