内燃机车电磁阀的性能分析和电控燃油系统的设计

王俊杰

(浙江富杰德汽车系统有限公司,台州 308054)

燃油发动机技术不断发展,使得燃油机在各领域发挥着重要作用。按照作用的不同,燃油机可划分为农用机械燃油机和发电站发电燃油机等。燃油机需要解决的关键问题是降低油耗,减少排放污染。解决这个问题最根本的方法是改进燃油系统,其中电子控制燃油系统是最理想的形式。传统机械式燃油系统的工作特性不能满足现代燃油机运行要求。新型电子控制喷油系统发展迅速。电子技术与控制理论的发展,使得燃油机采用电子控制技术成为可能。目前,国内对电控系统的研究主要集中在小功率汽车等领域,急需建立独立自主的燃油机电喷控制系统开发平台。机车采油机采用电子控制技术是必然趋势。许多发达国家利用燃油机电控喷油技术,研制了具备诸多功能的电控喷油系统,对开发系统的模拟仿真具有重要意义,同时节约了研发实验的经费投入。

1 内燃机车电控燃油系统

随着能源环境问题的日益突出,社会对环保提出了高要求。为满足排放法规要求,燃油机厂积极开展新技术的研究应用。LNG双燃料发动机的Tier Ⅲ技术与柔性控制密切相关[1]。理想的燃油机燃油喷射系统具有喷油压力高、喷射定时以及可进行柔性控制等优点。高压共轨系统具有高喷射压力等特点,是内燃机行业研究的核心课题。高速电磁阀因具有结构简单的特性被广泛应用,但目前面临低功耗和驱动力矛盾等技术难题。因此,开展新型高速电磁阀的研究对提高系统性能具有重要意义。

2 内燃机电控系统电磁阀性能计算

电子燃油喷射控制系统是燃油机电控系统的核心部分。高速电磁阀是燃油机电控喷油系统中的执行器。为满足高精度喷射要求,高速电磁阀驱动控制软硬件设计是燃油机电控系统的关键。驱动电流时刻影响发动机的性能,但目前只能通过测试国外产品电流波形推测控制策略[2]。高速电磁阀必须有较大的输出力才能保证有较快的响应速度。电磁阀静态特性需要足够优良,才能体现电磁阀开关工作的应用潜力。

研究利用数值模拟仿真手段分析电喷系统的工作特性,要求数学模型真实完整,具有外推性和代表性,反映真实工作状态。燃油机系统工作过程剧烈,缸内工作状态为旋流等剧烈气旋运动,燃油系统数值计算要建立精确严格的数学模型,根据计算所需时间成本选择适当的模型。电磁阀溢流口的开闭决定喷油始末,阀口关闭燃油被柱塞加压进入高压油管。经验模态分解(Empirical Mode Decomposition,EMD)电 喷 结构的机械式喷油泵用于控制供油结构[3]。内燃机燃烧生成NO,需要利用燃烧模型计算NO生成量,此时可以将NO生成与燃烧过程分开计算。燃油机微粒排放的主要成分是碳烟。燃油中的碳氢发生不完全燃烧产生碳烟。碳烟通常采用NSC模型建立数学模型。传统工程研究按照设计产品和实验分析等步骤进行。现代化计算机技术的发展,使得发动机工程领域出现计算机数值模拟计算的新形式。内燃机工作过程复杂多变,高速计算机的使用可提高内燃机的燃烧计算效率。

目前,国内外内燃机工程的研究利用AVLHydsim等软件进行工作仿真模拟。GT-Fuel是基于N-S方程求解器通用液力系统的计算软件。GTPower适用于热流体模拟计算。该研究以管内流体流动方程为基础,根据研究对象结构施加过程参数。打开GT-Fuel软件将系统部件按结构划分模块,选择相应模板建立部件对象。模板数据输入需要相关部件结构完整,建立完整模型,设置初始状态,依据计算结果反馈信息调整模型参数。EMD16V265H电控燃油机燃油系统零部件模型包括喷油泵机构和进回油管路机构等。凸轮型线选择Profile[4]。泵腔初始容积设为13 000 mm3,管路初始壁温度设为300 K,油管内径设为4 mm。为方便运算调整,离散长度设置为可调节。喷嘴需要输入喷孔数目和压力室壁厚等参数,针阀要输入搭接杆直径和下发干直径长度等参数。建立部件模型后,将在软件页面显示,用连接模块完成燃油机燃油系统仿真模型。

为研究电磁阀速度响应特性对喷油系统的影响,需要将电磁阀模块进行细化建模。将电磁阀划分为驱动电流模块和函数关系模块等。电流模块用于电磁阀启动和维持控制电流。相关模块连接组成电磁阀数值模型。电喷系统电磁阀的主要参数是外商保密内容。通过实验数据显示电磁阀维持电流为8~10 A。弹簧预紧力等参数由施工图纸计算分析设定。弹簧预紧力为50 N,运动件质量为7 g,分析不同启动电流下的计算结果。电磁阀关闭的响应时间随启动电流增大而减小。电磁阀启动电流的提高可缩短电磁阀关闭的响应时间,选择28 A的启动电流较合适。随着弹簧刚度的增加,电磁阀开启时间缩短,弹簧刚度选择100 N·mm-1。电磁阀安装在喷油泵的固定位置,设置perfect方案代表电磁阀处于理想状态。在标定工况供油提角为18°时,上止点前(Before Top Desd Center,BTDC)关闭。供油持续期在32 ℃下进行,电磁阀响应速度的加快有利于提升喷油压力。因此,合理的电磁阀参数组合为启动电流28 A、弹簧预紧力50 N、运动件质量7 g。

3 燃油系统电磁阀运动件的计算设计

随着发动机电控技术的发展,高速电磁阀越来越重要。它是电控共轨式燃油喷射系统的重要部分,所需的快速响应能力对系统控制精度具有重要影响。引进EMD电控燃油系统国产化先进技术,考虑电喷系统电磁阀工作环境的恶劣性,需要研究分析其性能对阀芯的有限元计算。电磁阀弹簧对响应速度有很大影响。弹簧性能的可靠性影响系统的正常运行。以ANSYS软件为研究平台,分析得到零件内部应力的分布情况,模拟实际工程状态,针对系统设计的不足进行优化改进[5]。

电磁阀结构使得弹簧均匀受力并作用于平面。电磁阀弹簧为变节距弹簧,加工成型淬火后采用中温回火热处理,可得到较高的弹簧强度极限。弹簧模型利用三维建模软件Pro/E建立,对细小结构部分进行简化处理可以模拟弹簧的工作状态。将三维模型形式转存为JGES格式,得到单元数为18 030的有限元网格模型。弹簧预紧力为50 N,仿真计算选择60 ℃的均匀温度。弹簧左端平面施加固定约束,右端平面施加50 N的向左力,模拟弹簧在电磁阀受向左压缩预紧力的工作状态,计算得到最大应力为639 MPa。模拟弹簧在电磁阀中0.3 mm的工作行程,弹簧材料最大强度极限不小于2 000 MPa,计算安全系数满足强度要求。采用Equivalent法判定材料是否产生塑性屈服疲劳失效。应变力包括稳定随机应变力等。稳定应变力弹簧疲劳强度的计算可用最大应力点进行验算。通过计算最大应力点绘制疲劳极限应力图,以判断弹簧的疲劳寿命。弹簧循环盈利幅值为121.5。

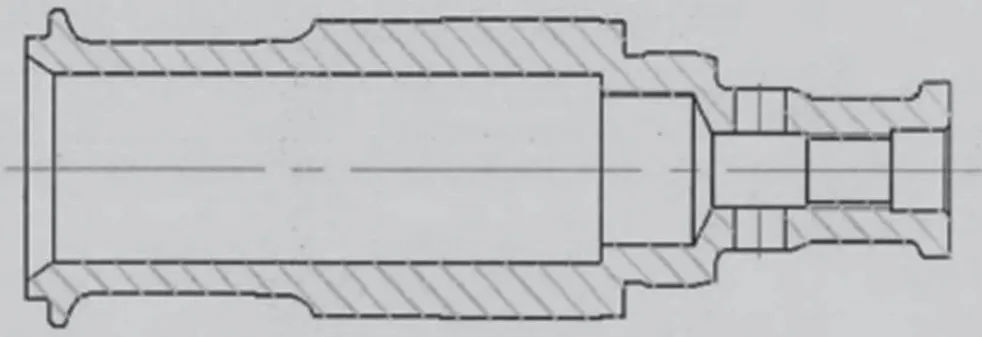

电磁阀弹簧实际工作环境复杂,材料内部平均交变应力值较大。由于屈服极限减小,弹簧零件产生塑性屈服。零件结构的优化设计可以确定零部件结构最优的设计方案。弹簧工作时,由于结构设计问题出现应力不集中现象,对工作性能产生影响。分析发现,弹簧最外圈簧丝端面倒圆角不用改变工作性就可以解决应力问题。以弹簧最大应力为目标函数,计算发现圆角半径为0.5 mm时最大应力值最小[6]。弹簧工作在较小频率的稳定环境中,结构不会产生明显集中。将弹簧结构改为过渡面倒圆角形状,最大应力点出现在工作圈内圈接触处,与原来最大应力882 MPa相比减少了140 MPa。电磁阀阀芯的性能结构对开闭响应速度有重要影响,可通过开孔方式减小阀芯质量使结构变薄。这需要对高频运动阀芯进行强度计算分析。EMD电磁阀芯利用软件仿真计算强度,如图1所示。计算分析零件模型,设计时取较小安全系数,使电磁阀芯等结构小巧紧凑。

图1 EMD电磁阀芯剖面示意图

汽油机以电喷系统代替化油器系统。大功率机车领域,国家对原来机械式喷油系统燃油机进行电喷化改造实验,使得燃油机大多数产品可实现喷油系统电喷化。电喷技术开发需要大量的数据积累,核心电喷技术被国外大公司掌握,目前可实现电喷化路线包括电控单体泵系统等。国产机车燃油机配置喷油系统为传统机械式泵管嘴系统,电喷化改造对原机改造可做到最小[7]。由于缺乏核心电喷技术,导致产品成本偏高。以12V240ZJH燃油机燃油系统为研究对象,通过模拟计算可采用数据图形显示喷油系统改造前后的性能。搭建燃油机燃油系统计算模型,分析原机燃油系统的工作性能,原机针阀升程最大值为0.6 mm,喷油泵柱塞凸轮速度最大值为0.643 mm·(°)-1。通过计算,软件数值的模拟结果与工作实验数据最大值的误差最小,说明利用软件模拟可以反映原机实际的工作特性。改进后,电喷系统可与原机有较好的互换性,以原机械式系统为基础去掉螺旋线槽,以电磁阀开关控制供油始末[8]。对模型喷油模块进行改变,电控泵模块取消机械式模块供油螺旋线,提供接口加装电磁阀系统,将原机喷油系统等压式出油阀去掉。电喷系统喷油压强比机械式系统高3.4 MPa,喷油持续期缩小0.4°的驱动转角,更有利于形成喷雾。

4 结语

使用ANSYS软件进行数值仿真计算,计算分析电磁阀基本参数对响应速度和整机燃油排放性能的影响。以仿真模型计算得到的数据为载荷依据,优化设计弹簧结构,通过研究得出电磁阀的运行参数。根据国产机车燃油机现状,利用数值仿真手段研究喷油特性,系统展现12V240ZJH燃油机喷油系统电喷化改进后的运行参数,可为国产机车燃油系统的电喷化改进提供参考。