某多跨框架结构托梁抽柱工过程仿真分析

方耀楚,张文龙,郭永立,刘盛瑜,郭新勋,蒋炳炎,孙 冰

(1.南华大学 土木工程学院,湖南 衡阳 421001;2.高性能混凝土湖南省重点实验室,湖南 衡阳 421001;3.中国核建高性能混凝土重点实验室,湖南 衡阳 421001;4.湖南省工业设备安装有限公司,湖南 长沙 410007)

0 引 言

因为建筑使用功能改变、生产工艺提升以及生产设备更换等原因,很多既有建筑不能满足使用需求,此时往往需要对原有建筑进行加固改造,其中“偷梁换柱”在实际工程比较常见。由于其具有工期短、成本低等优点,托梁抽柱的技术逐步应用到各种工业与民用建筑改造中。然而,相关研究多侧重于加固改造方案设计与施工[1-3]、改造后整体性能[4-5]、改造前后性能比较[6-8]和抽柱后结构抗连续倒塌性能[9-12]等方面,鲜有对抽柱过程的研究[13]。

本工程为山东某电厂改建项目,由于工艺更新与设备更换,需要对原有混凝土结构进行改建,其中混凝土框架局部需要截去连续两跨柱的下半段,抽柱后将形成21 m大跨混凝土梁,如此大跨度混凝土梁的改建鲜有资料可循。尽管设计过程中考虑了多种结构荷载的不利组合,但基于PKPM的静力分析不能反映施工过程中结构内力重分布过程。为确保抽柱过程的安全可控,本文基于ABAQUS软件建立了结构局部有限元模型,结合位移控制逐级卸载工艺对抽柱过程进行了仿真模拟,在抽柱过程中对钢筋应力进行了实时监控,仿真结果与实测数据吻合良好。

1 托梁抽柱改造方案与施工方法

1.1 工程简介

原结构共5层,建筑物总高度为26 m,主厂房炉前平台下方采用独立基础,基础埋深4.6 m,基础混凝土强度等级C40,垫层用C15混凝土,厚度为100 mm,基础钢筋采用的是HRB400,基础底板的钢筋保护层厚40 mm。原有梁柱混凝土强度等级为C30,楼板混凝土强度为C30,板厚120 mm,钢筋混凝土保护层厚度50 mm。

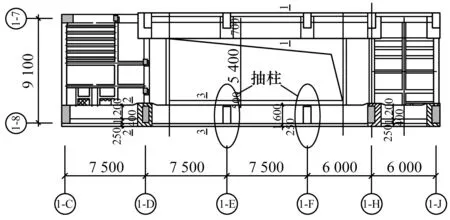

由于主厂房炉前平台第二层的柱距过密,无法满足现行使用要求,需对主厂房进行加固改造,拆除主厂房前平台2层位于1-E、1-F轴的两根中柱。抽柱位置的立面、平面示意图见图1和图2。

为防止在拆除柱的过程中,由于剩余结构柱承载力或侧向刚度不足而出现的结构侧移、开裂、连续倒塌等现象,在柱拆除前需对相邻梁、柱进行加固处理。加固混凝土强度为C35,钢筋混凝土的保护层厚65 mm,梁柱内纵筋和箍筋均为HRB400,加固柱的抗震措施按照框架二级执行。

图1 主厂房炉前平台抽柱立面示意图Fig.1 Elevation diagram of column extraction in front of furnace platform of main power house

1.2 加固改造方案

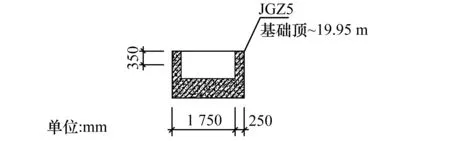

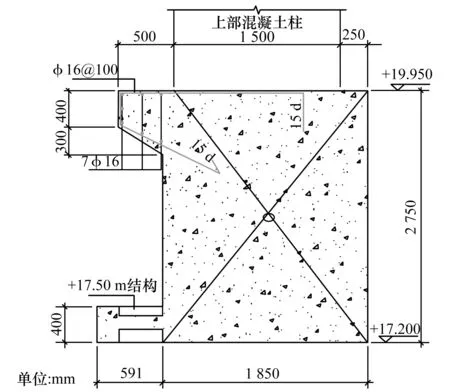

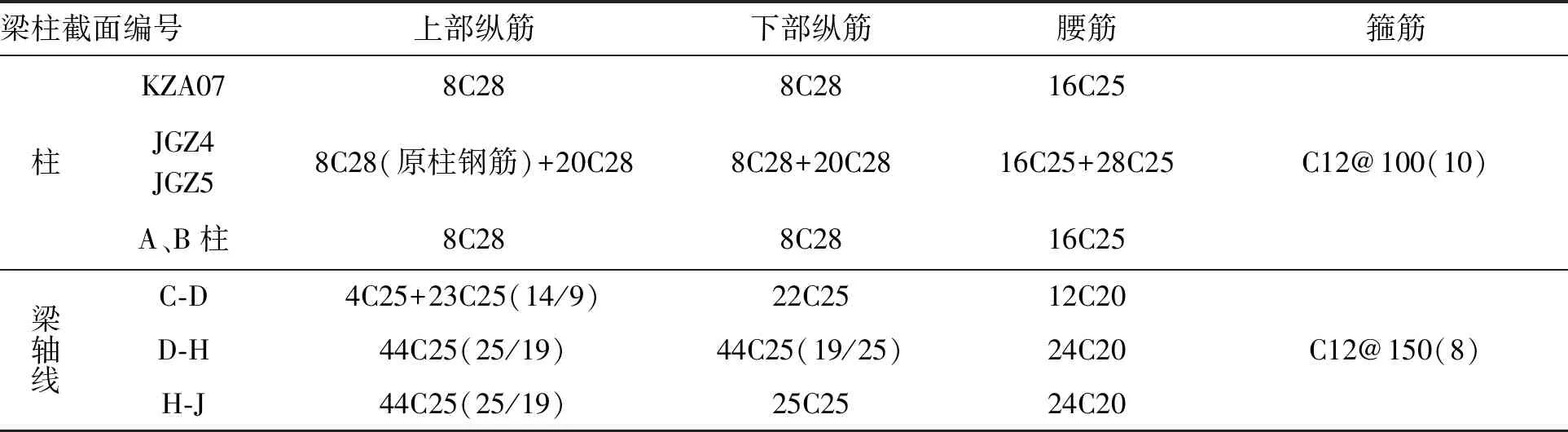

本工程根据《混凝土结构加固设计规范》[14],综合考虑受弯梁挠度限制和建筑改造的经济性、安全性以及技术可行性,对与抽柱相邻的梁柱采用增大截面加固法。梁柱截面加固具体情况见图3~图5。柱JGZ4采用四面加大截面法,柱JGZ5则是采用三面加大截面法。梁、柱截面尺寸及配筋图见表1。

图2 主厂房炉前平台抽柱平面示意图Fig.2 Schematic plan of column extraction of furnace front platform of main power house

图3 柱JGZ4截面尺寸Fig.3 Section size of column JGZ4

图4 柱JGZ5截面尺寸Fig.4 Section size of column JGZ5

图5 梁加固后截面尺寸Fig.5 Section size of beam after reinforcement

表1 梁柱配筋Table 1 Beam column reinforcement

1.3 托梁抽柱施工工艺

为保证托梁抽柱施工工程的安全顺利完成,本工程使用钻芯机进行钻孔切柱,液压千斤顶逐级卸载的托梁拔柱方法,详细的施工方案具体步骤如下:

1)首先在抽柱前,确保加固托梁和柱的混凝土强度养护达到设计要求。

2)使用钻芯机在A柱标高17.2 m处进行钻孔作业(钻头直径150 mm),凿除A柱外侧混凝土和外侧部分纵筋,并在钻孔下端截面埋置M12螺栓,随后在柱四个角各安装5片卸载钢垫,每个卸载钢垫厚2 mm;螺栓与卸载钢垫锚固,保证钢垫稳定不发生滑动。

3)在抽柱原位处安装卸载千斤顶,并合计施加1 500 kN顶升力,以减小A柱核心区压力。待稳定后,观察上部结构是否出现裂纹,确保结构安全稳定后,凿除A柱剩余的混凝土和钢筋。

4)缓慢释放千斤顶中内力,让上端托换梁下压至卸载钢垫上,稳定1 h,同时密切观察上部及周边结构构件在A柱截断后工作情况,若无异常情况,则在B柱上重复上述步骤,将B柱也完全截断,稳定1 h以上,若结构无异常情况,则进行顶升卸载。

5)对A柱进行第二次卸载,给千斤顶加压,释放钢垫上的内力,取出A柱卸载钢垫最上层2 mm厚钢板,稳定、观察不小于半小时。

6)对B柱卸载千斤顶加压,释放钢垫上的内力,取出A柱卸载钢垫最上一层2 mm厚钢板,稳定、观察不小于半小时。

7)交替进行步骤5)和6),直到托换梁完全悬空,并保持托换梁悬空不小于1 d,此时不能拆除卸载钢垫,并每2 h观察一次托换梁以及周边结构工作情况。

8)待结构完全稳定后,拆除标高7 m~17.2 m标高的柱段,即完成所有托梁抽柱工况。

1.4 托梁抽柱监测方案设计

为实时监测各个测点的应力变化与托换梁竖向位移变化,制定了完整的监测方案。其中,应力变化通过在监测点钢筋贴应变片的方式进行。在加固梁、柱浇筑混凝土之前,对应力较大处钢筋提前粘贴应变片。具体的应力测点布置如图6和图7。

图6 东西向梁外侧应变片贴点位置示意图Fig.6 Schematic diagram of sticking point of strain gauge on the outside of East-West beam

图7 东西向梁顶部应变片贴点位置示意图Fig.7 Schematic diagram of sticking point of strain gauge on the top of East-West beam

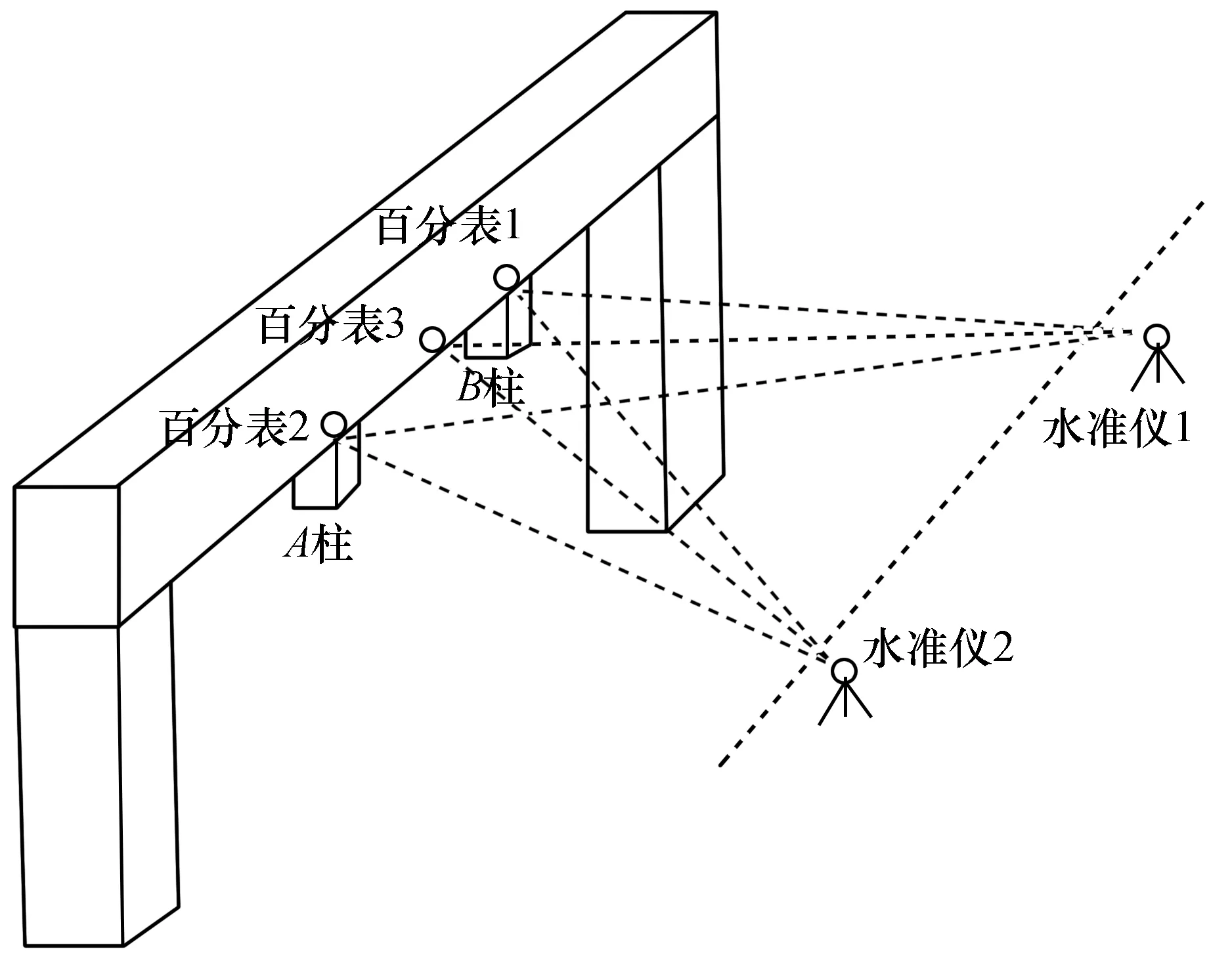

托换梁竖向位移监测通过在对面建筑架设水准仪实现,如图8所示。

图8 位移监测示意图Fig.8 Schematic diagram of displacement monitoring

2 ABAQUS有限元模型建立

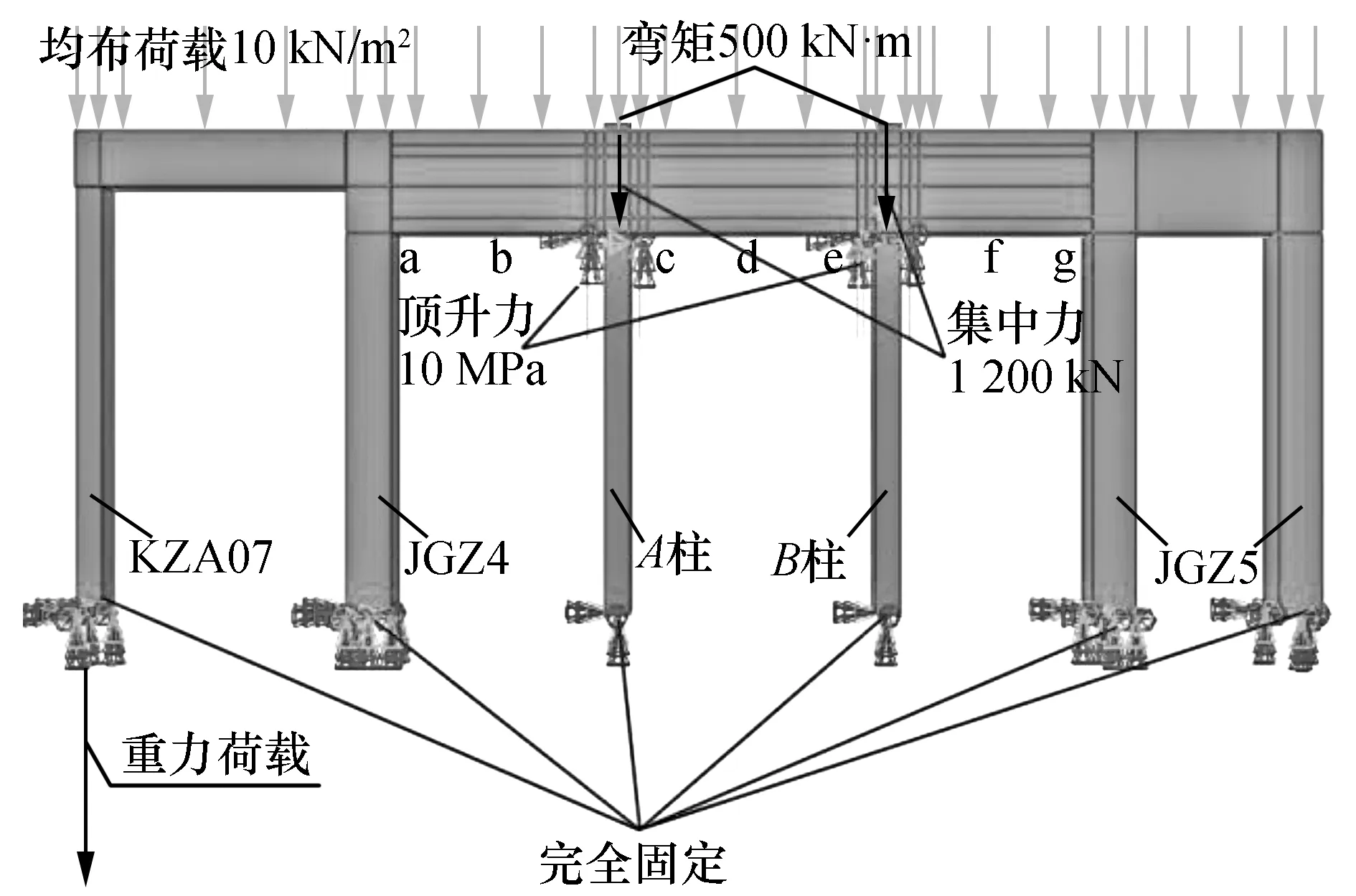

本文结合ABAQUS有限元软件特点,选用分离式建模方式进行结构建模。该建模方法有利于在后处理中提取钢筋的应力、应变数据,在变形云图中也好观察到钢筋的变形情况,且结果相对精确。模型中采用C3D8R三维实体线性减缩积分单元来模拟实际中的混凝土和钢垫片,钢筋则是采用T3D2两节点线性三维桁架单元。为确保力的传递路径正确,对梁与柱、柱与柱之间的接触面进行绑定(Tie)处理,混凝土与钢筋之间的相互作用通过Embedded命令实现,千斤顶与梁下表面接触类型选用为“硬接触”,计算时考虑了沙漏现象的影响。模型具体如图9所示。

图9 模型详图Fig.9 Model details

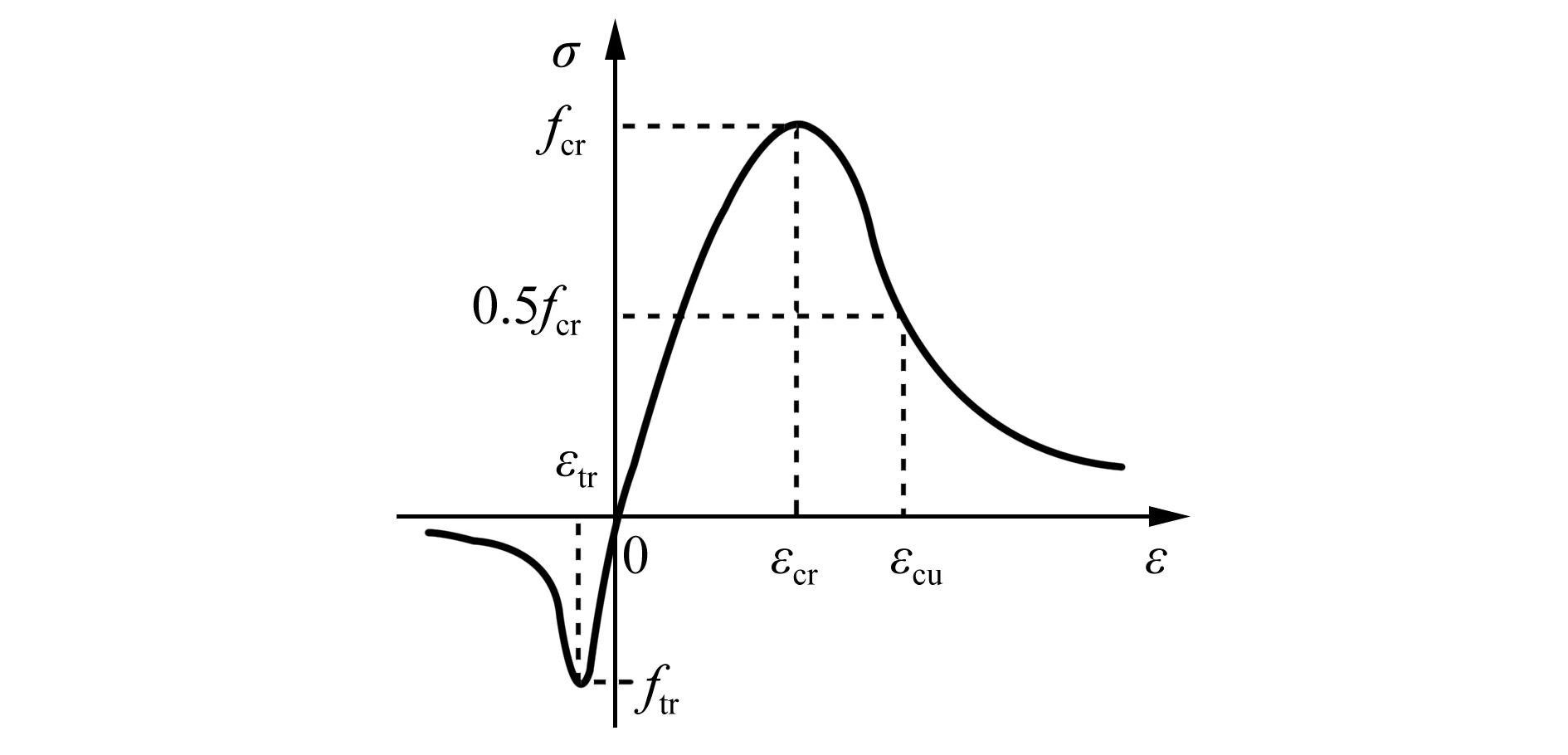

根据我国《混凝土结构设计规范(2015年版)》(GB 50010—2010)[15]中的相关规定,钢筋采用弹塑性三折线模型(图10),考虑钢筋屈服后的强化阶段和下降段。钢筋的弹性模量为210 GPa,泊松比为0.3,钢筋密度是7 800 kg/m3。混凝土材料本构模型采用ABAQUS中塑性损伤模型(图11),以此模拟混凝土的非线性行为(1)HIBBITT H D,KARLSSON B Ⅰ,SORENSEN P.ABAQUS Theory Manual Version 6.10,2010:102-105.,当混凝土受拉或受压破坏进入塑性阶段后,采用受拉和受压两种不同损伤因子来模拟混凝土破坏[16]。

图10 钢筋应力-应变曲线Fig.10 Stress-strain curve of reinforcement

图11 混凝土单轴拉压应力-应变曲线Fig.11 Stress-strain curve of concrete under uniaxial tension and compression

模型中柱的下端均采用完全固结,限制了柱在X、Y、Z三个方向的位移和转角。由于模型较大,为节约计算成本,网格划分以300 mm为主,对应力和位移重点关注的跨中区域进行了网格细分,将其网格划分为150 mm。

3 施工过程模拟及结果分析对比

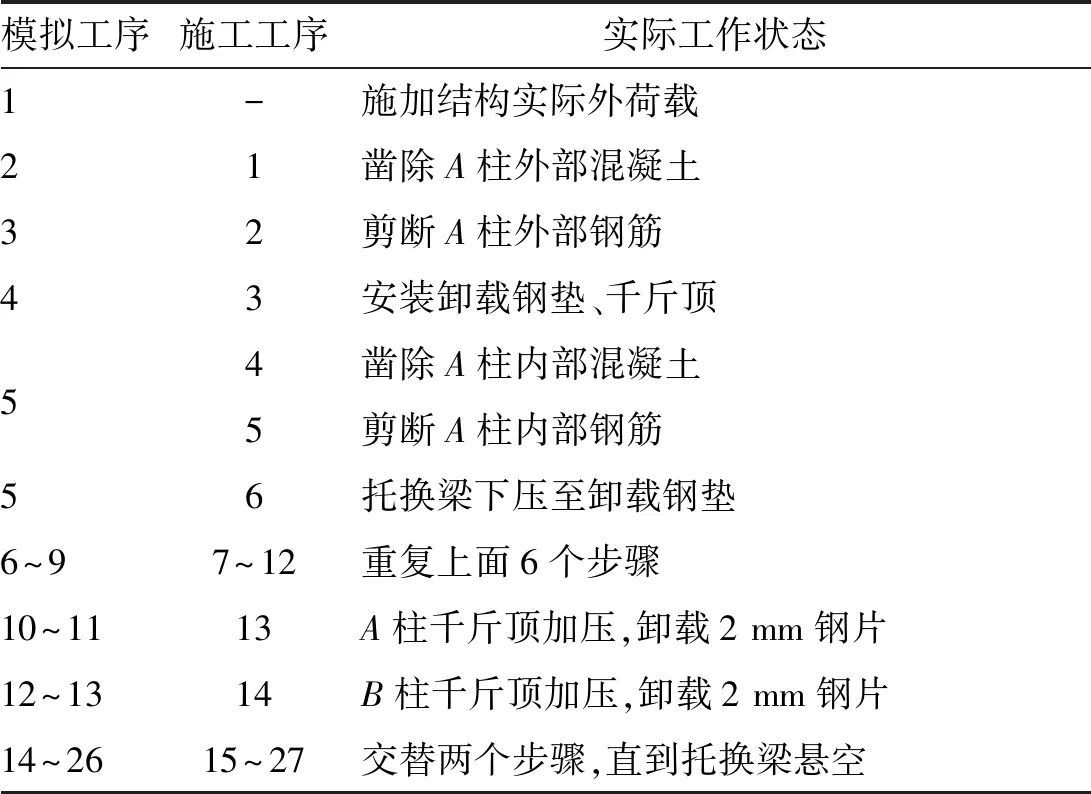

本文根据原施工图纸和实际荷载进行建模,采用ABAQUS软件中的model change“生死单元”来模拟抽柱。并利用“等效反力法”,将A、B柱在施工过程中监测到的支撑力以反力的形式作用在托换梁中,以此模拟结构实际受力状态,模拟步骤见表2。

A、B柱在逐级卸载实际施工过程中,每根柱各移除了4片钢垫片,并通过水准仪实测到结构托换梁跨中最大竖向位移为8.3 mm,满足《混凝土结构设计规范(2015年版)》中对于梁挠度不得大于10/300的要求。按照图9的监测点,将模拟中托换梁挠度用直线连接起来,得出轴线1-D到1-H处梁支座以及梁跨中切柱、卸载位移图(负值表示框架梁向下位移),如图12所示。可以看出,抽柱过程中结构位移逐步增加,完全抽除A、B柱后,由于结构竖向支撑减少,结构整体刚度减小,导致d点竖向位移增加较大,分别增加1 mm、2.15 mm。

表2 模拟与施工工序Table 2 Simulation and construction process

图12 结构位移图Fig.12 Structural displacement diagram

后续A、B柱进行逐级顶升卸载时,梁跨中挠度随着卸载次数的增多,竖向位移增量逐渐减小,当A柱进行第三次卸载时,此时托换梁的竖向位移与B柱第二次卸载的竖向位移基本相同(图中两者重叠),增量几乎为零。由此可知,托换梁在逐级卸载过程中,结构发生内力重分布,托换梁中内力逐步转移到相邻柱构件中。最终抽除钢垫后,梁与钢垫已经完全分离,结构托换梁悬空,如图13所示。结构完全抽柱后,托换梁竖向位移最终稳定在7.95 mm,与实际监测结果相比误差为4.2%,表明模拟结果可靠准确。

图13 结构卸载后位移云图Fig.13 Displacement nephogram of structure after unloading

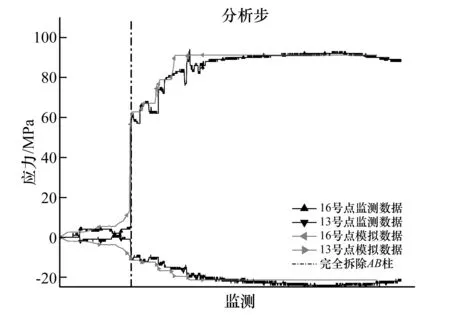

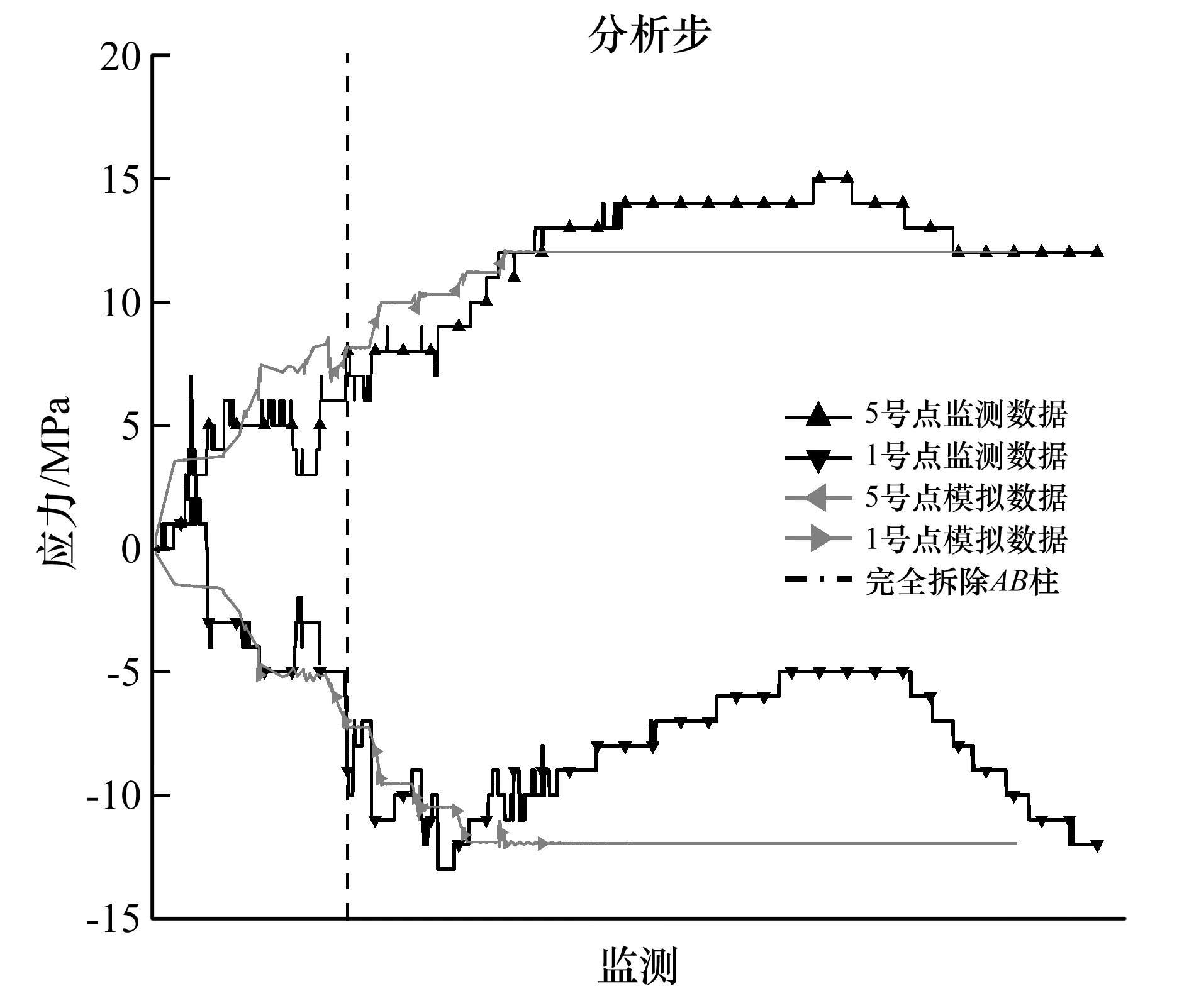

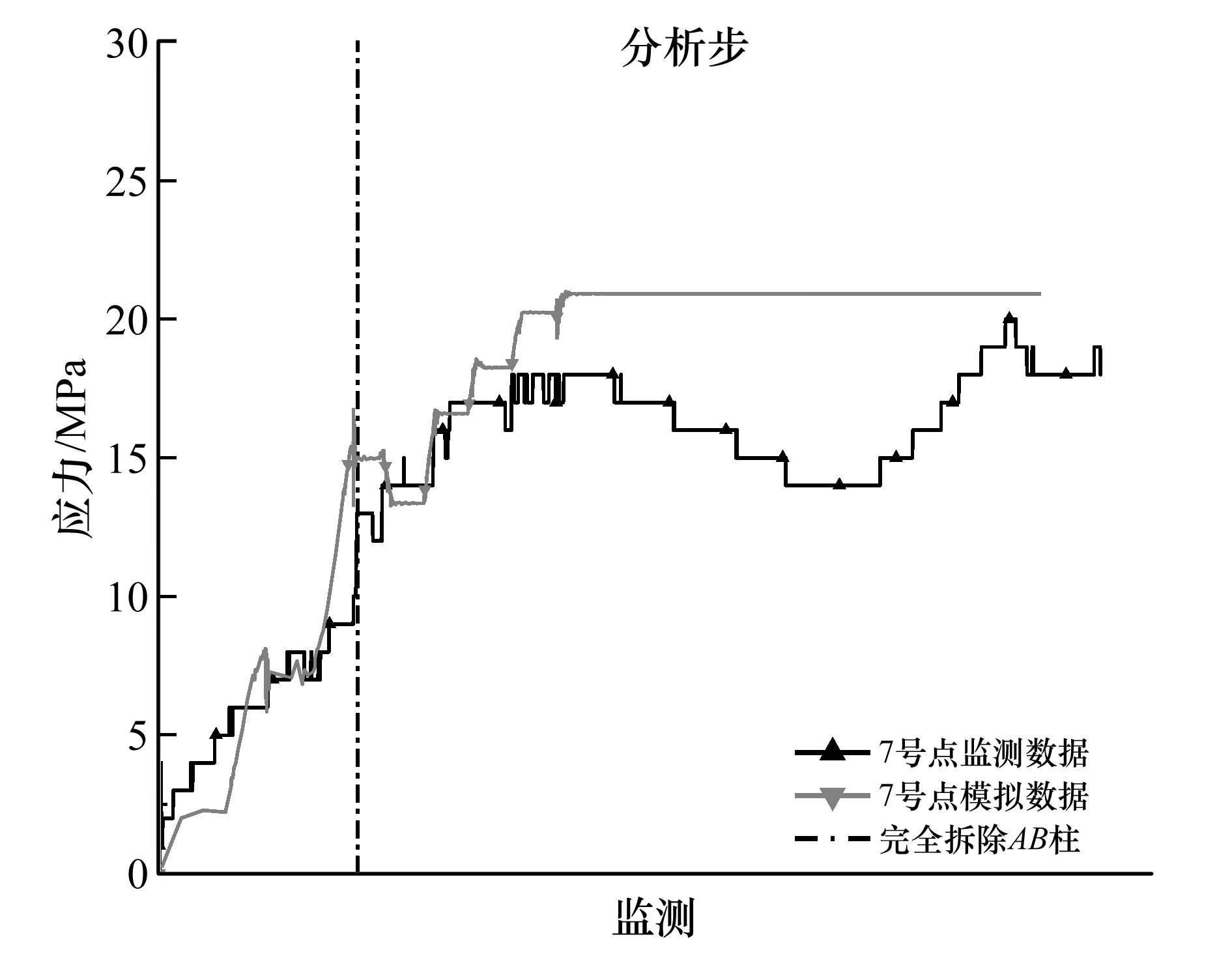

参照图6和图7中钢筋监测点位置,在模型分析完成后,提取整个施工阶段测点钢筋的应力值与实际应力值进行对比分析。如图14~图16所示,同一测点的钢筋应力值前期变化趋势基本一致,都呈阶梯形趋势。其中托换梁中5号、16号和7号测点的钢筋受拉(应力值为正),梁支座下部1号、13号钢筋受压(应力值为负)。从图中可以看出,当step5(A柱完全截断)和step9(B柱完全截断)模拟工序完成时,托换梁受拉钢筋应力值均有明显增大。分析其原因主要是,当结构凿除A柱外侧时,A柱提供的竖向支撑力并未减小,结构整体刚度变化不大。在完全凿除A柱后,因为结构失去A柱的支撑力,原先由A柱承担的荷载转变由梁内钢筋承担,因此梁内上下纵筋的应力都有明显增加。同理,完全凿除B柱后,原来由B柱承担的荷载都转变为梁承担,导致A、B柱之间跨的梁下部纵筋应力明显增加,由此可知,在托梁抽柱过程中,结构内应力会有一个激增趋势,建议在实际施工中在控制切柱时间和托换梁下降速度,降低结构内应力的增加速度。

图14 西支座纵筋应力图Fig.14 Stress diagram of longitudinal reinforcement of West bearing

图15 东支座纵筋应力图Fig.15 Stress diagram of longitudinal reinforcement of East bearing

图16 跨中纵筋应力监测模拟图Fig.16 Stress monitoring simulation diagram of longitudinal reinforcement in mid span

梁跨中7号点由于距离A、B柱较近,在两柱被拆除后,可以明显看到钢筋的动力响应,而支座处钢筋由于距离较远,所以动力响应不明显。实际监测结果中应力有一个减小再增大的过程,而模拟中则是趋于稳定值不变,分析其主要原因是模拟中尚未考虑钢筋与混凝土之间的粘结滑移、钢筋回弹等因素,所以导致后续钢筋应力值变化趋势与实际结果稍有区别。

表3中列出了结构托梁抽柱各个阶段中施工和模拟所得的钢筋应力值。从表中可以看出,结构在拆除A、B柱后,测点钢筋应力的模拟结果均大于监测结果,主要原因是测点所监测的钢筋为新增托换梁中加固钢筋,为后加固部件,与原有梁相比,虽然可以较好地共同受力,但还是存在一定的应力滞后现象,所以实际监测结果会略小于模拟结果。

表3 监测点应力数据Table 3 Stress data of monitoring points 单位:MPa

进行逐级卸载时,模拟中给垫片施加10 MPa的顶升力,略大于上部荷载;而实际中则是为了使2 mm钢片抽除,所以实际施工中顶升力远大于结构上部荷载。因此,顶升后实际监测到的钢筋应力变化程度略大于模拟值,但卸载后两者应力值相差不大。待监测钢筋应力结果最终稳定后,与模拟结果进行对比:西支座处13、16号点钢筋应力模拟结果误差为2.9%和2.5%;东支座处1号点、5号点钢筋应力模拟结果误差为9%和14%;跨中7号点钢筋应力模拟误差为16%。

4 总 结

1)本工程针对大跨度厂房扩大跨度的改造项目,设计采用了增大截面加固法来增强托换梁和相邻柱的承载力和刚度,并制定了详细监测方案;通过现场监测到数据显示,托换梁内最大竖向位移8.3 mm,远远小于规范规定的梁净跨的1/300,最大应力为89 MPa,结构位移与应力均符合规范要求。说明通过合理的设计,增大截面加固法可以用于大跨度结构的抽柱改造,而且可以很好地保证建筑物改造的安全性。

2)运用ABAQUS有限元软件中“生死单元”模拟了结构托梁抽柱施工全过程,模拟结果与监测结果相比:西支座处13、16号点钢筋应力模拟结果误差为2.9%和2.5%;东支座处1号点、5号点钢筋应力模拟结果误差为9%和14%;跨中7号点钢筋应力模拟误差为16%。