深水导管架平台外加电流阴极保护优化设计Ⅰ:单座辅助阳极

张伟,张元盛,韩冰,金曦,庄则敬,詹晖

深水导管架平台外加电流阴极保护优化设计Ⅰ:单座辅助阳极

张伟1,张元盛2,韩冰3,金曦4,庄则敬3,詹晖3

(1.中海油常州涂料化工研究院有限公司 上海海铠防腐工程技术分公司,广东 湛江 524057;2.南方海洋科学与工程广东省实验室(珠海),广东 珠海 519000;3.青岛钢研纳克检测防护技术有限公司,山东 青岛 266071;4.中海油常州涂料化工研究院有限公司,江苏 常州 213000)

以南海某200 m深水导管架平台为原型,研究外加电流单座辅助阳极在静态和动态海水条件下的导管架阴极保护电位分布及其变化规律。采用一定比例缩小的导管架模型,对其施加外加电流阴极保护,研究不同条件下的阴极保护电位分布,以及电位分布的变化规律。辅助阳极距离导管架模型越远,模型整体的阴极保护越均匀,反之,则越不均匀。导管架距离辅助阳极最近的区域,阴极保护电流密度最大,易出现过保护风险,而平台内部屏蔽严重区域和距离辅助阳极较远的水面附近导管架结构,阴极保护电位负移程度最小,易出现欠保护风险,这2个典型区域应当是阴极保护监测的重点位置。在相同保护电流密度和保护距离下,从静态到动态转换时,整座导管架表面的电位均呈现上升趋势,电位差值更大,分布更不均匀。随着阴极保护时间的延长,代表沉积层形成质量和覆盖程度的表观电阻率sr呈现初期快速增加、后期缓慢升高的趋势。海水流动会导致沉积层变薄,甚至脱落,使得动态海水环境中sr较同时期静态环境下的小。在导管架模型的一侧放置一套辅助阳极,可实现整个模型的有效阴极保护。

海洋腐蚀;导管架平台;阴极保护;缩比模型;优化设计;外加电流阴极保护系统(ICCP)

相较于淡水、内陆大气环境,海洋环境的腐蚀活性离子含量高,海浪、洋流、微生物等因素,也加重了钢构物的腐蚀程度,从而对平台、设备造成巨大的破坏,并产生严重的经济损失[1-10]。由于海洋工程平台的结构复杂且庞大,因此平台的制造成本和维修维护成本都十分高昂[11],为了保障海洋工程及其相关工作的开展,有必要不断加强海洋工程平台的防腐工作[12-13]。阴极保护是海洋环境下防腐的常用方法,通常包含外加电流和牺牲阳极2种技术路线[14-21]。牺牲阳极法是将活泼金属(如铝合金阳极、锌合金阳极等)通过浇筑在内部的钢芯焊接到被保护钢结构表面,被保护钢结构与牺牲阳极之间通过阳极内部钢芯实现电子通道连接,通过海水(电解质溶液)实现离子通道的导通,从而构建起牺牲阳极(阳极体)–钢芯(电子通道)–被保护钢结构(阴极体)–海水的腐蚀原电池。活泼金属发生阳极溶解,释放出保护电流给被保护钢结构,海水环境中的溶解氧在钢结构表面还原,从而避免钢结构的腐蚀[22]。外加电流阴极保护系统,主要包括直流电源和辅助电极,由直流电源发生阴极电流,流向被保护物,电流再经辅助阳极流回电源,形成电流回路,实现被保护物始终通过阴极电流,从而不发生腐蚀[23]。

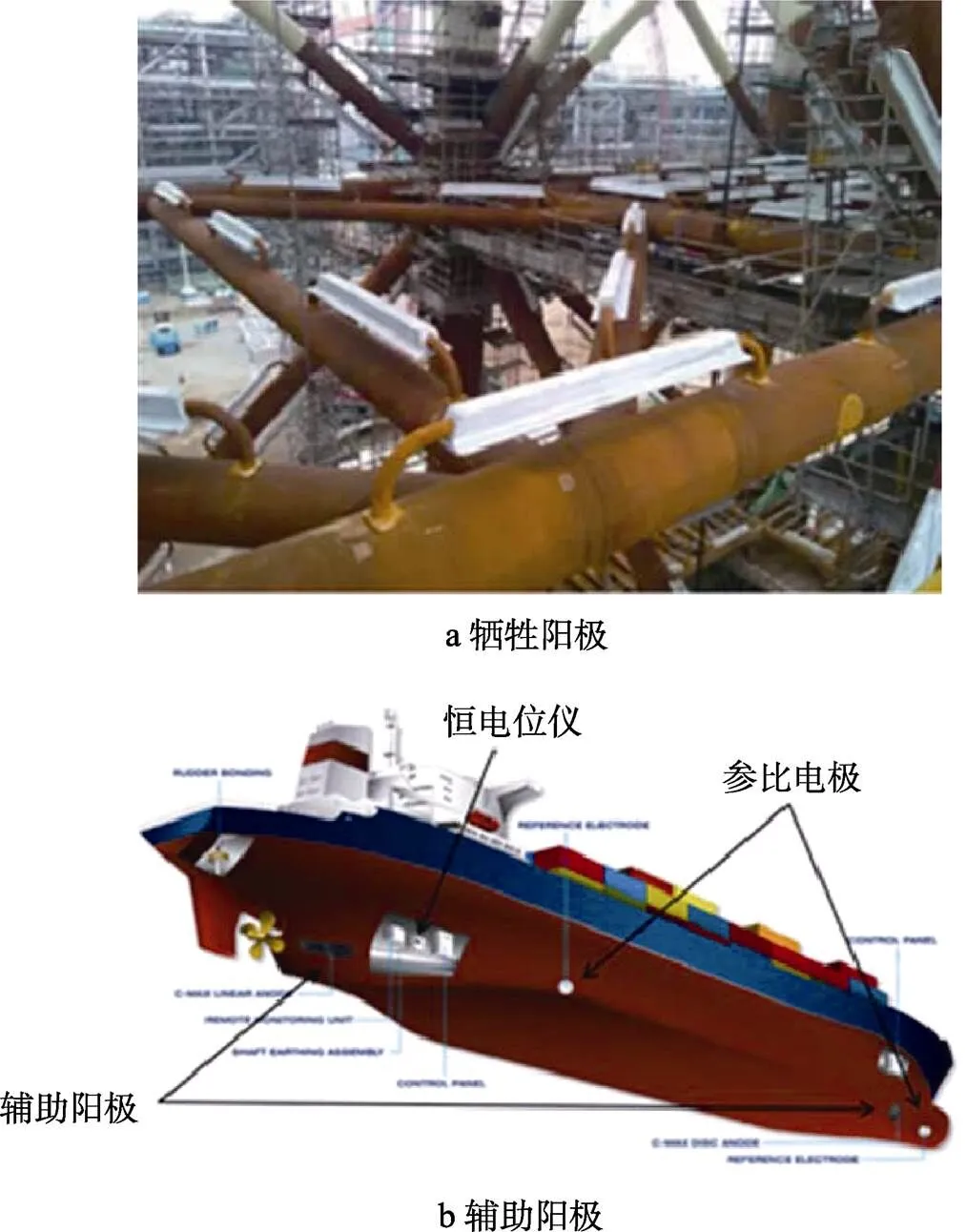

牺牲阳极的优点是,在陆地将所有部件一次性安装完成后,将不再需要进行后期维护;电流分布均匀[24-25]。因此,被广泛地应用于苛刻海洋环境钢结构的腐蚀防护,比如海底油气管道、石油导管架平台、深海采油树等固定钢结构,如图1a所示。但牺牲阳极的制造过程存在环境污染、耗能严重的弊端,且牺牲阳极单支发生电流密度小,一般每支不超过3 A。因此,需要安装大量的牺牲阳极才能满足长寿命服役需要。例如,对于200 m水深左右的大型导管架平台,常常需要安装上百支200~300 kg的牺牲阳极,才能实现15~20 a的服役寿命。将大量的铝阳极转移到海洋环境中,重金属离子的释放存在潜在的环境污染隐患。牺牲阳极一旦损坏,其更换成本高昂,尤其是在深水环境[26]。

不同于牺牲阳极,外加电流阴极保护用辅助阳极单支可发生电流20 A以上,比如船用辅助阳极的发生电流可达50 A,体积小,质量轻,可大幅度节约能源消耗,如图1b所示。对于体积较大的海洋工程钢结构,可以将大量的辅助阳极放置在一起,形成一个辅助阳极阵列,单个阵列的辅助阳极的发生电流可以达到500 A以上,在国内外海洋工程阴极保护中常被采用[27-30]。这种辅助阳极集中布置的方式大大降低了安装费用,尤其适合于大型海洋工程钢结构的阴极保护和验收修复需要。但是,如此大的发生电流体量,同时带来了另外一个问题,即容易出现过保护和欠保护问题。例如在对大型导管架平台进行阴极保护时,因为导管架的结构十分庞大且复杂,容易在辅助阳极区域附近产生过保护现象,并在远离辅助阳极区域、内部屏蔽区域产生欠保护风险,所以应当进行阴极保护的优化设计来维持保护程度[31]。

图1 安装在导管架平台上的牺牲阳极和安装在船舶上的辅助阳极

目前,评价导管架保护状态最直接的参数就是钢结构表面的电位分布。通常情况下,在海洋工程相关技术中,使用的钢结构的保护电位区间为–0.80~ –1.05 V(海水银/氯化银参比电极),高于–0.8 V时认为是欠保护,低于–1.05 V为过保护[32]。过保护和欠保护都会对钢结构的安全服役产生威胁,尤其是过保护,容易导致钢结构表面析氢,引起氢致腐蚀开裂[33]。

近期发现,位于南海某200 m水深的导管架平台的牺牲阳极在服役期内出现快速消耗,阴极保护电位难以达到设计要求的相关问题,因此不得不采取阴极保护延寿技术对导管架平台进行修复。由于平台服役区域海水较深,必须采取饱和潜水或者借助水下机器人(ROV)才能更换维修。但是,由于整座平台安装了近500支辅助阳极,水下逐一更换牺牲阳极的周期长、难度大、费用高。对于类似这种工程,国外普遍采用外加电流技术进行延寿修复[34]。

国内外对于大型平台的修复,所采用的辅助阳极只要有3种形式:固定式、拉伸式和远地式[35]。固定式辅助阳极就是将辅助阳极体直接与导管架固定在一起,一方面,想要将辅助阳极直接固定到导管架结构上,必须借助潜水员和ROV才能完成,费用高;另一方面,由于辅助阳极直接安装在导管架结构上,如此近的安装距离(通常为1~2 m),必然导致辅助阳极不能用大电流进行输出,无法发挥其单体能输出大电流的优势。因此,固定式辅助阳极不宜使用在旧导管架平台的延寿修复上,更适合用于新建导管架平台的腐蚀防护[36]。拉伸式是将辅助阳极体顺次安装到一根电缆上,然后将电缆从上到下拉伸到平台一侧或者内部。其优点是辅助阳极从上到下均匀分布,因此整座平台获得的电流也更加均匀。缺点是整条电缆穿越飞溅、潮差、大气和海水几个区带,容易遭受自然环境破坏,如紫外老化、海流冲击、渔网拖挂等[37]。远地式是将辅助阳极放置于海床上,供电电缆沿导管架从下到上铺设进入上部供电单元,避免了拉伸式的海洋环境破坏作用,是目前最为常用的一种外加电流延寿修复方法[38]。

物理模型是阴极保护常用的优化设计方法,阴极保护的实际情况中,研究对象本身的结构可能过于复杂,或者规模过大,为了便于研究,可以对模型进行简化。例如,纪俊刚等[39]将海底输油管简化为4 m长钢丝进行物理模拟试验,应用在海水环境中,得到了在铝合金牺牲阳极保护下的极化曲线,并将极化曲线作为边界条件,代入数值计算中。通过室内的模拟试验,又可以反证数值计算中的数学模型是否合理。由此可见,通过数值模拟计算进行阴极保护设计时,缩比模型是便利、高效的方法。李自力等[40]将管线的极化曲线作为边界条件,利用边界元算法,计算出了长输管线表面的阴极保护电位分布,对比室内模拟试验的测试结果,误差较小。物理模拟可以实现预测和优化改善阴极保护效果。美国海军研究所优化了舰船的阴极保护系统[41-42],并证明缩比模型法的测量结果具有很高的可靠性[43-44]。

由于远地式辅助阳极单体发生电流集中且大,因此必须采取阴极保护优化方法以确定辅助阳极的最佳位置,避免出现欠保护和过保护风险。本文以南海某200 m水深导管架平台为模型原型,通过建立物理模型,对导管架平台模型阴极保护进行了相应优化设计。对实际工程来说,辅助阳极数量越少,安装费用越低。为此,本文首先从单座辅助阳极开始,调整辅助阳极位置,研究其对导管架表面电位分布的响应,以及钙镁沉积层的形成过程对其的响应,为实际工程设计提供技术参考。

1 试验

1.1 试验装置

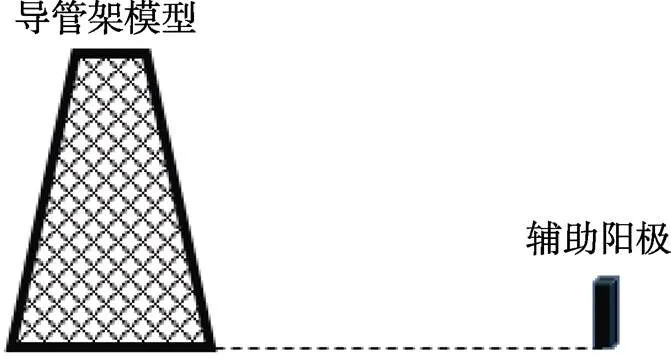

依据缩比理论,本试验物理模型是以位于南海某处深度为200 m左右的导管架平台为原型,按照100︰1缩比。缩比后,模型高209 cm,其中186 cm位于水下,水下总面积为3.825 m2,底部为75 cm×75 cm的正方形,顶部为47 cm×21 cm的长方形,由Q235碳钢管焊接而成,具体形状如图2所示。

图2 缩比导管架模型与其相应参比电极放置的位置

试验模型表面代表区域共放置8支微型参比电极[45],1—3号参比电极安装在外侧4根主桩腿中的其中一根上,从上到下均匀分布,1号位于最顶部,2号为中间高度,3号位于底部。6—8号参比电极放置在中轴截面最外侧,高度与1—3号对应放置。4—5号参比电极放置于导管架中心轴上,从上到下均匀分布。为模拟真实海水条件,试验池利用取自青岛小麦岛附近海域的海水100︰1比例稀释后进行充填,稀释后的电导率为420.00 µS/cm(校正到25 ℃)。本试验采用将单座远地式辅助阳极放置在平台底部海床上的方式进行,如图3所示。

图3 远地式ICCP

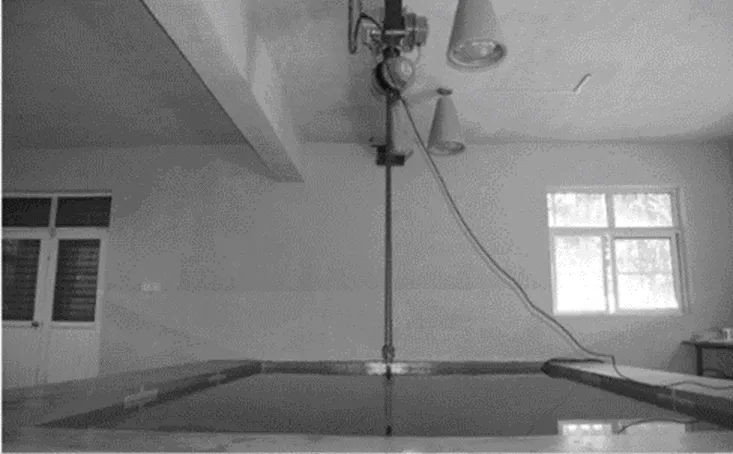

电位分布监测是在导管架模型的某些特定点安装参比电极,由数据采集仪自动采集模型对参比电极的电位。参比电极是由银粉、氯化银粉末等压制而成,此类参比电极在海水中连续使用30 d,其自身的电位波动可在±5 mV范围内。试验中,使用饱和甘汞电极定期对参比电极进行校正,而数据采集与存储仪电压分辨率优于0.5 mV,输入阻抗大于10 MΩ,采用8个电压采集通道。试验在海洋工程模拟水池内进行,水池内部尺寸为4.1 m×3.0 m×2.1 m,并在池壁和池底均标记刻度线,用于确定辅助阳极与导管架的安装和定位。水池上方装有带滑轨的升降机,可将导管架模型和辅助阳极放置到指定位置,如图4所示。

图4 用于吊装、定位平台模型和辅助阳极的装置

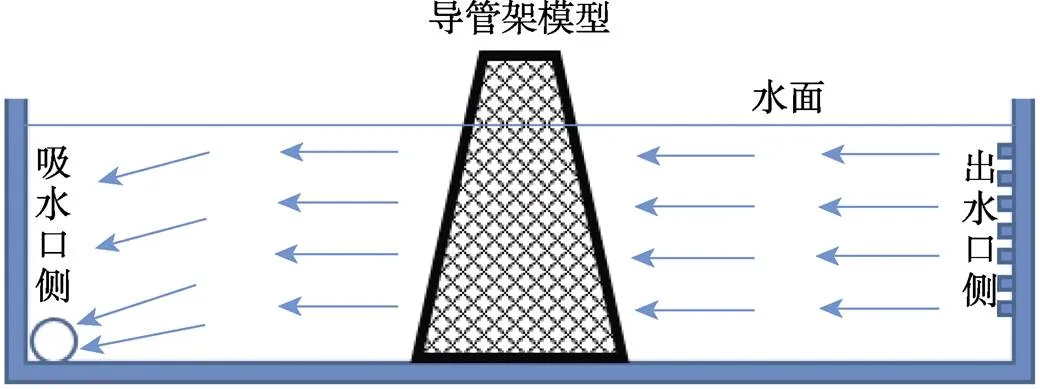

一套辅助阳极由4根金属氧化物(MMO)电极并联而成,每根电极有效的放电尺寸为3 mm× 60 mm。室内模拟实海的水流装置如图5所示。模拟水池的池壁装有7排5列,共35个出水口,各出水口均匀分布。对侧池壁与池底交界处,装有一根直径为150 mm的PVC管,管壁上均匀分布直径为20 mm的孔,作为循环水的吸水口。

图5 模拟海水装置

1.2 方法

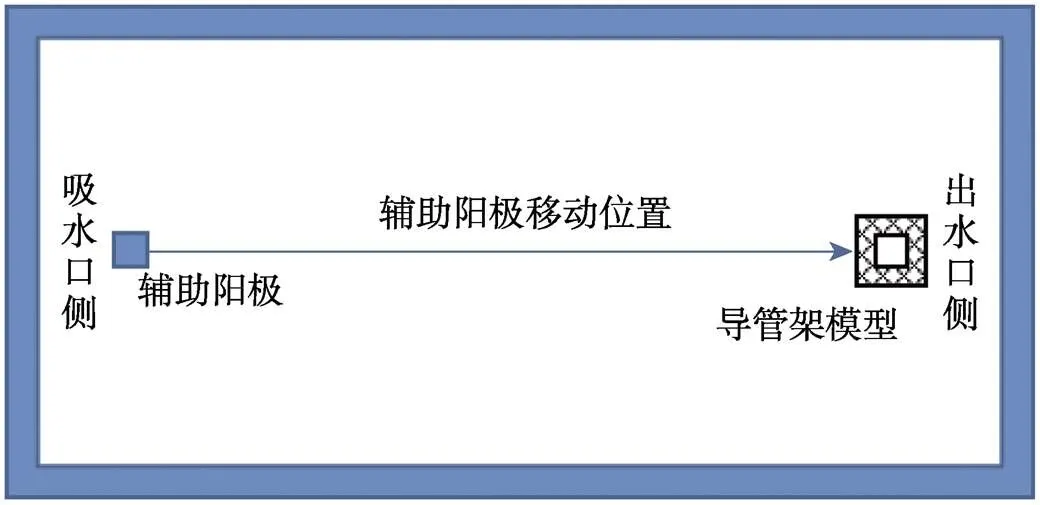

辅助阳极边缘与导管架模型边缘的间距设置为180 cm,如图6所示。分别对导管架模型施加1 000、500、300 mA的阴极电流,测量模型各位置的电位,研究不同区域的电位分布情况和变化趋势。将模型中心调整到距离出水口40 cm处,同时保留池壁中间的4个水龙头,并关闭池壁两侧的各2个水龙头,以此来提高海水在试验水池中的流动速度,并对其流速进行测量。移动辅助阳极,使其从距导管架160cm处移动至距导管架20cm处,测定辅助阳极与导管架保持相同距离且阴极保护电流为恒定电流时,平台导管架的保护电位处于静态和流动海水中的分布情况。同时,研究附着在导管架上的钙镁沉积层在附着累积过程中对电位分布、保护电流和平台保护程度的影响。

图6 辅助阳极在相对导管架模型位置的俯视图

2 结果及分析

2.1 静态海水条件下保护电位随电流密度变化

海洋石油导管架平台极阴极保护过程中,常常发现初期牺牲阳极的保护电流密度往往超出了设计值的2倍以上,从而使导管架的保护电位迅速负移,电位多负于–1 000 mV(vs. Ag/AgCl,下同)。基于此,给导管架施加1 000 mA的保护电流,即260 mA/m2的电流密度,用以模拟初期的阴极保护情况。

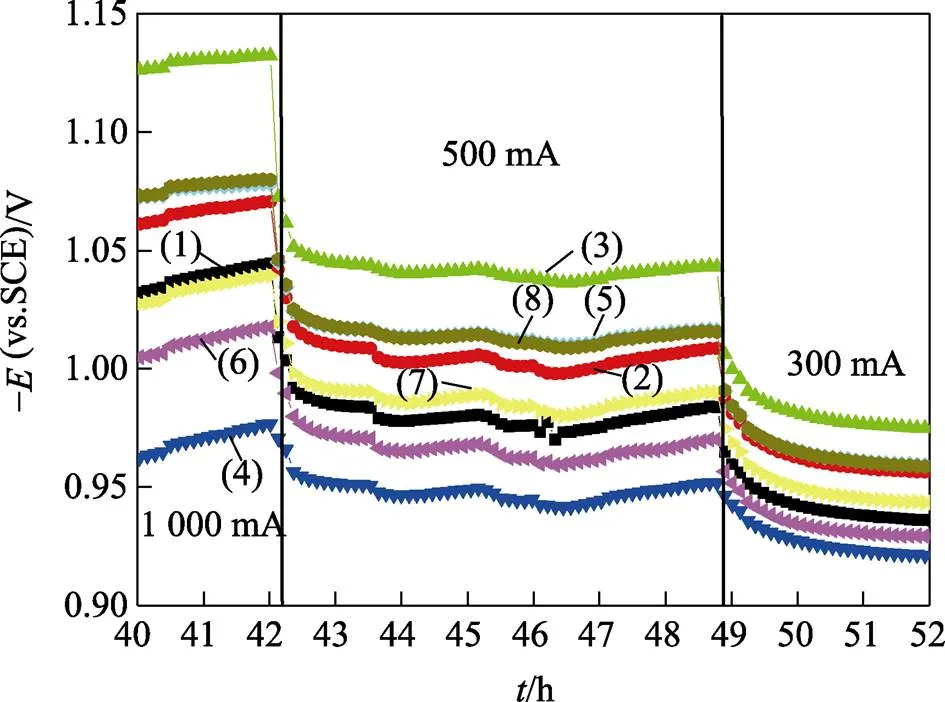

选择辅助阳极距离导管架180 cm,长度约等于导管架的高度,辅助阳极与导管架的相对位置及移动方向见图6。整座平台施加1 000 mA的保护电流后,电极表面不同位置的极化电位随时间的变化趋势如图7a所示。可以看出,当保护电流密度为260 mA/m2时,整个导管架模型的电位迅速负移,40 h后被保护电位迅速上升到–0.950~–1.160 V。3号参比电极距离辅助阳极最近,且无遮挡屏蔽作用,所以单位面积获得的保护电流密度最大,电位最负。导管架模型的3号位置,电位长期负于–1.05 V,有过保护风险。为此调整保护电流为500 mA,即保护电流密度为130 mA/m2时,保护电流密度与设计的初期电流密度基本一致[32]。

模型表面不同区域的电位变化趋势(保护电流为500 mA、保护电流密度为130 mA/m2)如图7b所示。可以看出,当减小阴极电流时,模型各点的电位缓慢波动,导管架模拟整体的电位在–0.933~–1.036 V,电位差极值小,模型处于合理的保护区间。从图8中还可以看出,保护电位最负的区域依然是3号参比电极附近,4号参比电极最正。如前所述,4、5号2处参比电极位于平台的中心位置,即参比电极监测位置考虑到了整座导管架平台的复杂结构对内区域的屏蔽作用。4、5号参比电极均位于平台内部,但由于4号位置不但位于内部,且位于上部,距离辅助阳极较5号参比电极处更远,获得的保护电流更小,因此保护电位更正。除4号位置外,电位较正的几处参比电极依次是6、1、7号。由于远地式辅助阳极放置于导管架外侧较远位置,易出现保护不足的区域,除了平台内部屏蔽区域外,主要集中在远离辅助阳极的平台上部近水面区域。因此,在实施远地式外加电流阴极保护时,应重点监测平台下部距离辅助阳极最近的区域和平台上部屏蔽区及近水面区[46]。

根据以上结果可知,静态条件下,当使用外加电流这种阴极保护方式时,实现对整座导管架平台的腐蚀控制只需要单座辅助阳极。初期,通过施加较大阴极保护电流密度,从而使整座结构快速极化(如2倍的初期保护电流密度),以此来降低欠保护区间的腐蚀风险。但要重点监测平台内部屏蔽区域、距离辅助阳极最近和最远区域(近水面区域)的保护电位,以降低保护不足和过保护风险。

图7 与模型间距为180 cm时不同保护电流下导管架模型表面电位分布(保护电流)

随后,阴极电流变为300 mA,即电流密度为85 mA/m2,该电流密度与标准中推荐的海洋钢结构阴极保护电流密度平均值接近。改变电流后,模型不同区域所监测到的保护电位的变化趋势如图7c所示。从图7c可知,整个导管架模型的保护电位整体趋势是先正移,在4 h左右达到最高值,然后逐渐负移,但整座平台的保护电位仍均处于保护电位区间。

从图7可以看出,保持辅助电极与导管架模型间距不变,改变阴极电流,模型3号位置的电位变化最大,其次是5、8号位置。从模型结构来看,这3个位置都位于导管架模型的下部,距离辅助阳极均较近,其中3号位置距辅助阳极最近,使得这一区域电场强度最大,保护电流最大区域的极化也最为明显。相较于3号参比电极,5、8号参比电极与辅助阳极的间距较大,因此受到的保护电流比3号位置小。从距离来看,5号参比电极与辅助阳极的间距比8号参比电极与辅助阳极的间距更小,但2处的电位差不超过5 mV,原因可能是四周钢结构对处于导管架模型中心的5号位置有一定的屏蔽作用,故电位值和8号位置相当。4、6、7号位置较其他位置相比,电位负移较小,且电位值较正。此3处点位中,距离辅助阳极最近的4号位置电极最正,6号位置距离辅助阳极最远,7号位置次之。说明4号电极区域获得的保护电流最小,可能是因为其处于屏蔽最严重的整个导管架模型中心区域。因此,导管架内部受屏蔽最严重的区域应该是外加电流阴极保护设计时的重点考虑对象,这一区域的欠保护程度往往超过了距离辅助阳极最远的区域[46]。

分析在不同阴极电流密度下,导管架模型的电位分布及其变化趋势,发现减小阴极电流时,导管架整体的电位呈现断崖式下降,如图8所示。表1和表2分别是各点位的电位及其差值。减小阴极电流,模型各位置的电位均不同程度正移。在2次调低保护电流中,3号位置的电位始终最负,且电位降幅最大,反之4号位置受到的影响最小。综合对比分析,电位最负的位置,意味着阴极电流密度最大,从而受阴极电流变化的影响越大。反之,距离辅助阳极较远的位置,或是严重受到屏蔽的位置,受到的影响则较小[46]。保护电流为1 000、500、300mA时,模型表面的最大电位差分别为163、98.6、54.3 mV。在不改变辅助阳极与导管架距离,仅增大保护电流的情况下,导管架表面的电位分布进一步不均,且电位差随之变大;反之,电位分布越均匀。

图8 与模型间距为180 cm时导管架模型表面电位分布(保护电流1000~300 mA)

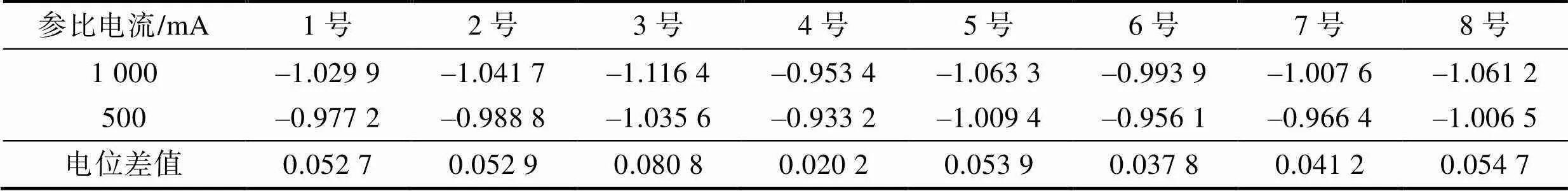

表1 各参比电极处电位及其差值(保护电流为1 000~500 mA)

Tab.1 Potential at each reference electrode and its difference value (protection current 1 000~500 mA) V

表2 各参比电极处电位及其差值(保护电流为500~300 mA)

Tab.2 Potential at each reference electrode and its difference value (protection current 500~300 mA) V

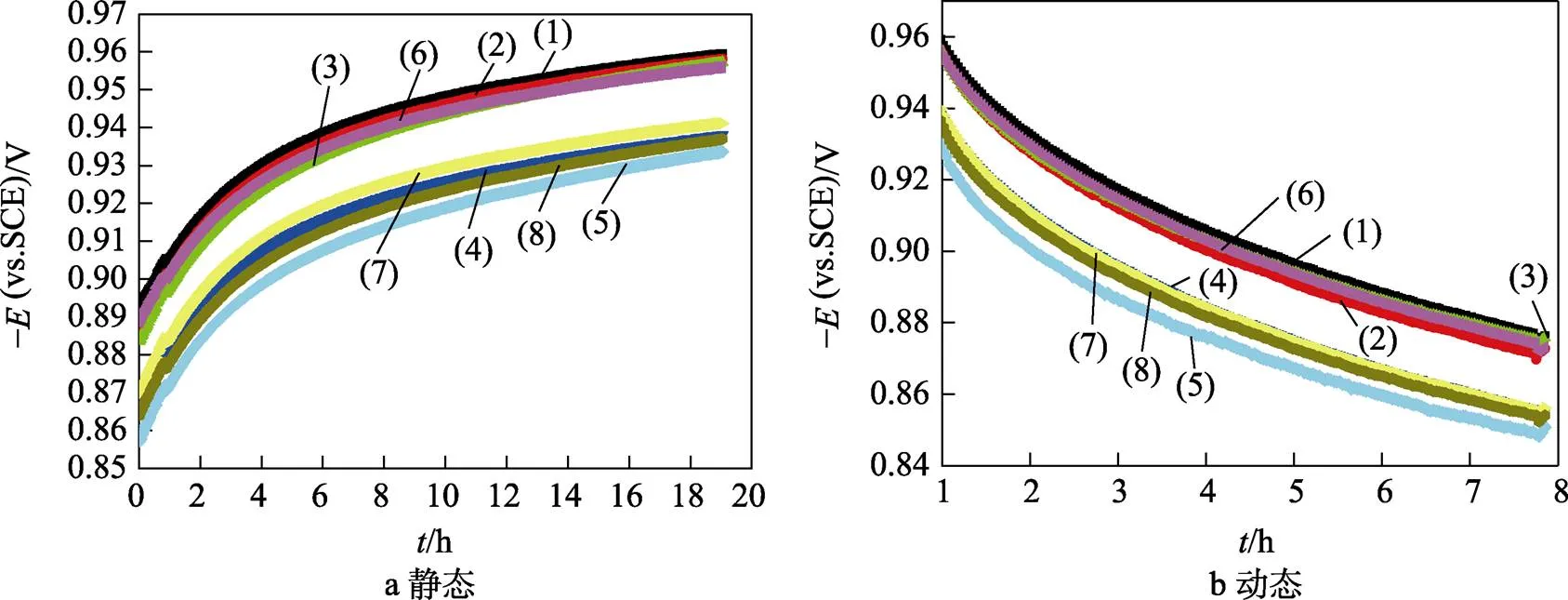

2.2 海水流动及辅助阳极与模型间距变化对平台电位分布的影响

将平台置于出水口处,打开流动海水模拟装置,并测定流速。辅助阳极与导管架模型的间距从160 cm缩小至20 cm时,海水的移动方向如图5所示。在静止和流动情况下,施加300 mA的保护电流,对比研究距离和流动状态对导管架模型电位分布及其变化规律的影响。

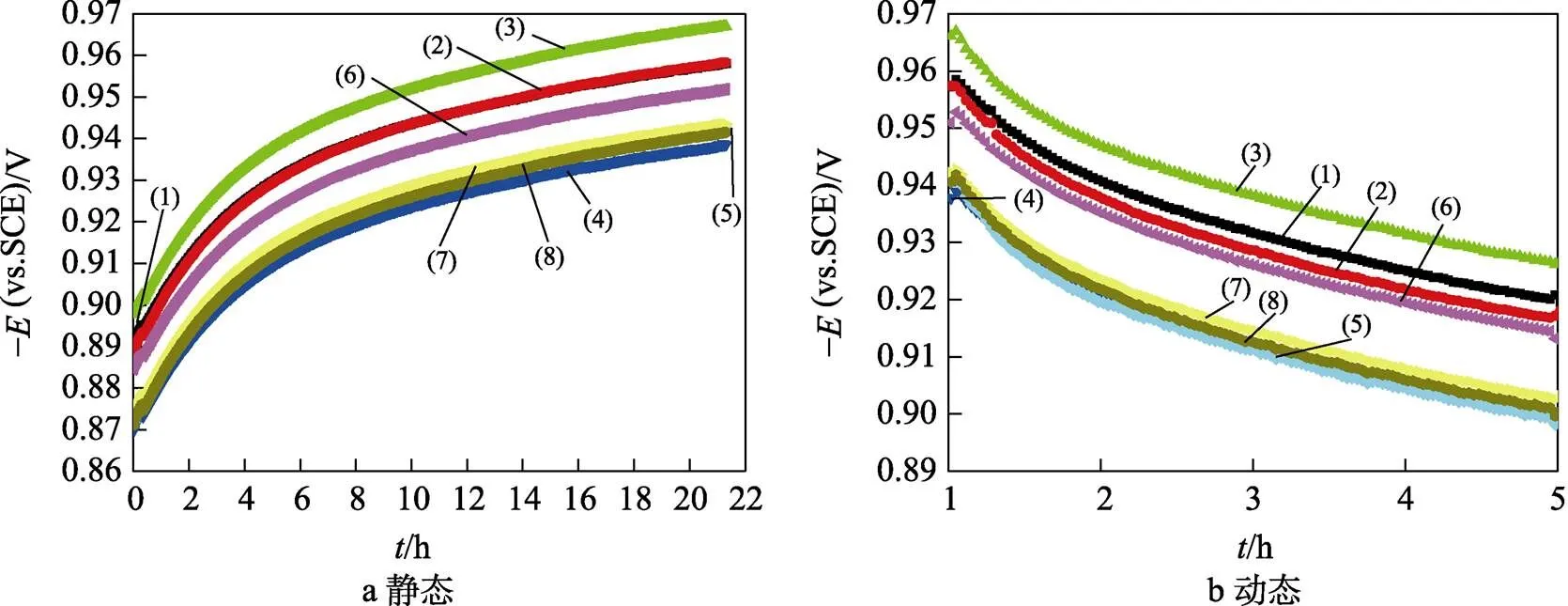

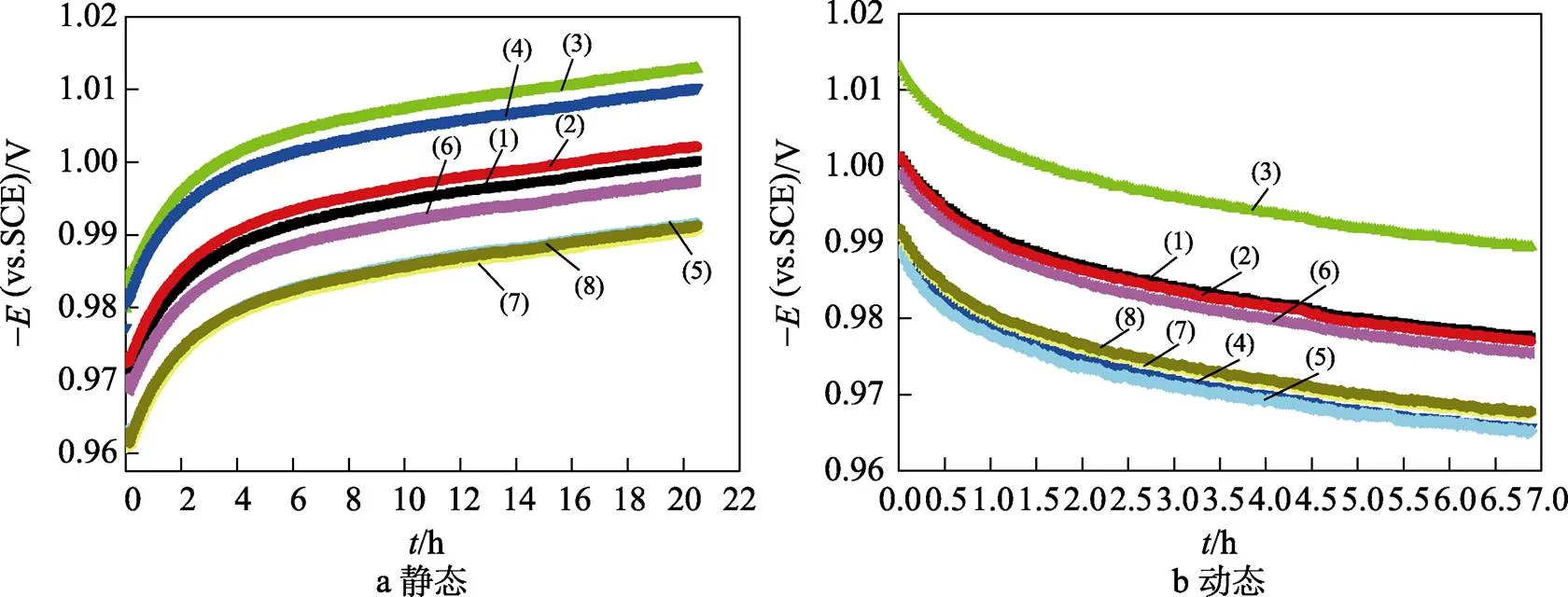

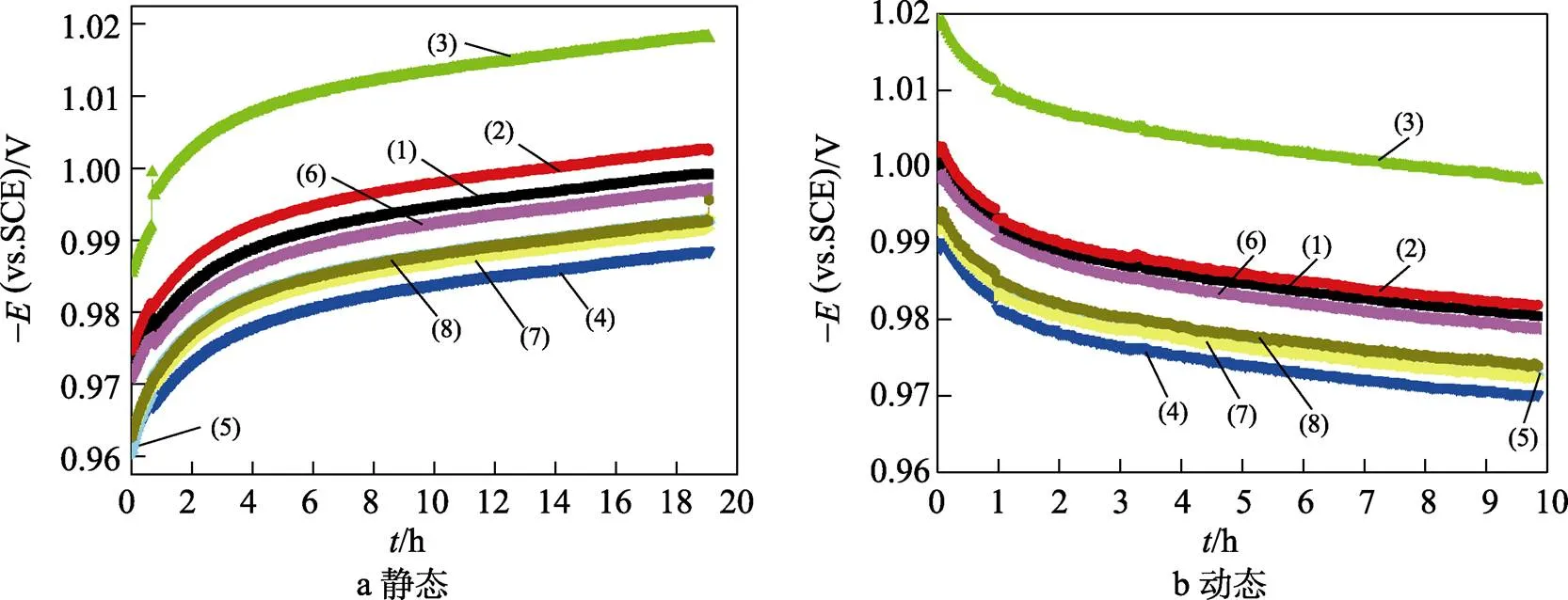

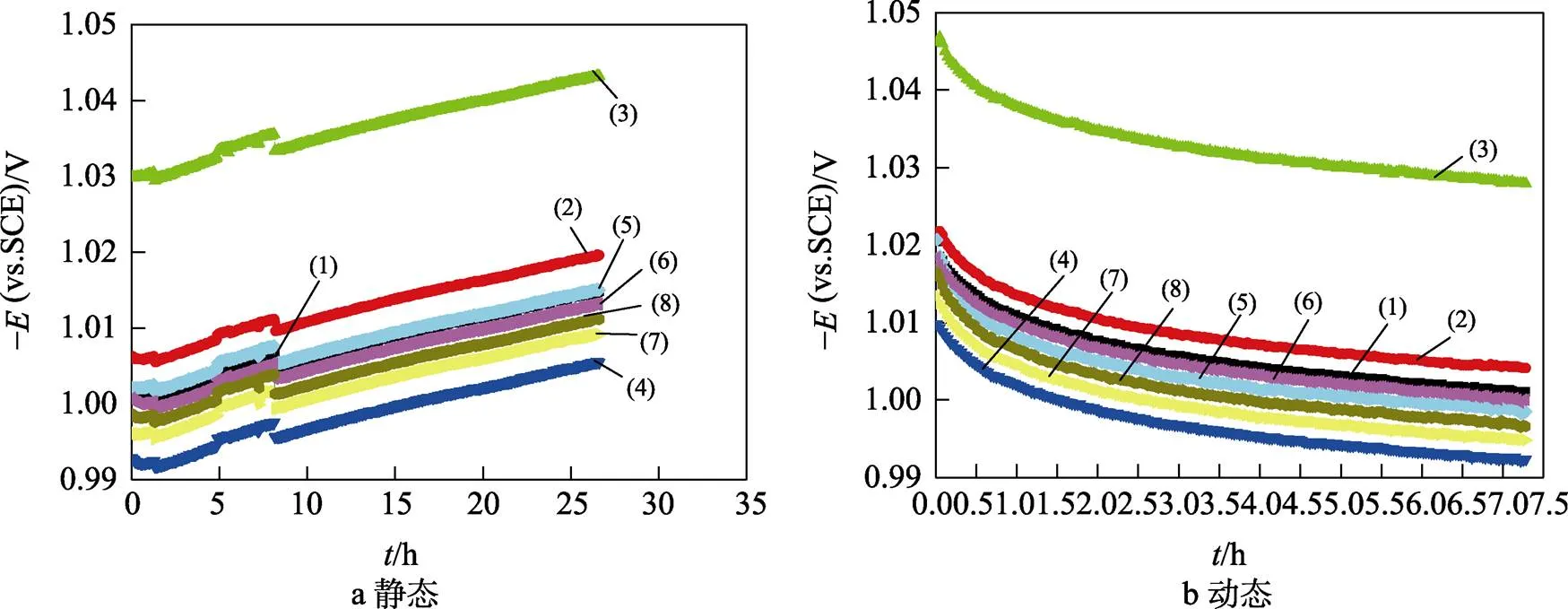

从图9—16可以看出,在相同保护电流和保护距离下,从静态到动态,导管架模型的整体电位出现正移,且动态条件下,模型各点位的电位差值更大。这说明海水的流动使得溶解氧向导管架/海水界面扩散得更快,阴极还原反应速度增加,去极化程度更大,导管架极化更加困难,在达到相同极化电位时所需要的保护电流密度更大,因此电位正移[31]。

图9 间距为160 cm时模型表面的电位分布

图10 间距为140 cm时模型表面的电位分布

图11 间距为120 cm时模型表面电位分布

图12 间距为100 cm时模型表面电位分布

图13 间距为80 cm时模型表面电位分布

图14 间距为60 cm时模型表面电位分布

图15 间距为40 cm时模型表面电位分布

图16 间距为20 cm时模型表面电位分布

研究结果也表明,如果保护电流密度相同,随着辅助阳极向导管架附近移动,一方面,导管架极化(阴极保护)电位更负,极化程度加大;另一方面,会使导管架表面的电位差进一步变大,且分布会更不均匀。随着间距的减小,阴极保护电流在海水介质中的电压降更小,因此导管架保护电位逐渐负移。同时,若辅助阳极距离导管架较近,会导致阴极保护电流分布不均,整个导管架结构的电位差变大[47]。

2.3 钙镁沉积层的沉积过程对电位分布的影响

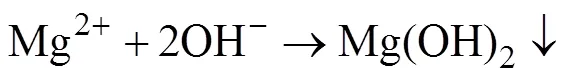

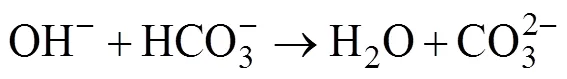

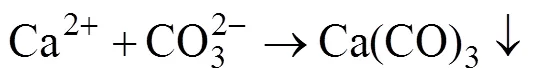

实际上,当辅助阳极向导管架移动,整座导管架结构表面电位分布会产生负移的另外一个重要影响因素是钙质沉积层在钢结构表面的沉积覆盖。阴极保护过程在海水中会促使钢结构表面碱化,pH值升高,海水中钙、镁离子发生沉淀反应,产生富含CaCO3和Mg(OH)2的钙质层沉积在钢结构表面[48-49]。研究发现,致密的钙质沉积层的绝缘电阻可达103Ω·cm2,其作用类似于钢结构表面的防护涂层,可将保护电流密度降低为极化初期的几分之一至十几分之一[50]。钙镁沉积层的形成机制如下所述。

钢结构/海水界面阴极还原反应类型取决于极化电位[33]:极化电位高于–0.9 V时,主要发生吸氧反应;极化电位低于–1.0 V时,则主要发生水还原析氢反应。无论何种还原反应,钢结构/海水界面的pH值均会升高[33],只要pH值达到临界值9.5,阴极反应产生的OH–即可使海水中Mg2+发生沉积,生成Mg(OH)2,见式(1)。

同时,pH值升高促使钢结构表面海水中无机碳平衡反应向右移动,见式(2)。引发CaCO3沉淀–平衡反应也向右移动,生成CaCO3,见式(3)。

钙质沉积是海水环境阴极保护过程重要的现象,钙质沉积层作为金属表面的天然“涂层”,从而降低对阴极保护电流密度的需求。阴极保护产生的钙镁沉积层致使金属结构的表观电阻率提高,均衡了金属表面的电位分布,进而拓展了保护距离,并提高了保护电流的效率[51]。尽管本试验将海水稀释了近100倍,但是试验期间仍然在钢结构表面形成了厚厚的钙质沉积层。

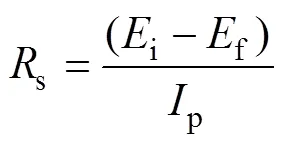

在此处引入表观电阻率sr这一概念,用于研究钙镁沉积层的形成和变化。sr为金属极化电阻率mr和钙镁沉积层覆盖使得金属表面增加的电阻率cr之和,即mr+cr=sr[52]。金属结构的表面电阻为s(也叫积分极化电阻),结构物的表面积为,sr=s×。在阴极极化过程中,金属表面电位差的区别使得钙镁沉积层的厚度、致密程度、覆盖率存在差别,进而导致不同区域的表观电阻不同,所以sr是电阻率在整个导管架模型不同区域表面的平均值[53]。

试验开始时,导管架模型下水初期无电流保护,金属自然腐蚀,得到8个不同区域参比电极的平均电位值i作为初始极化值。在稀释海水静止状态下,将调整距离后施加保护电流16 h时,模型表面8处参比电极的平均电位值s作为静态极化稳定电位值,以得到相对可靠的比较结果。同样,在动态条件下,将6 h时模型表面8处参比电极的平均电位值f作为动态极化稳定电位值,保护电流为p,则表面电阻s(静)为:

动态条件下的表面电阻s为:

表观电阻率sr为[36]:

从图17中可以看出,静态和动态条件下,表观电阻率随着辅助阳极从距导管架模型180 cm处逐渐向模型移动而增大,说明试验里的钙镁沉积层是随着时间逐渐产生并完成覆盖的。从图17中也可知,在起始阶段,辅助阳极自180 cm到80 cm移动的过程中,静、动态的表观电阻率均快速增加,但在其后的阶段,增长越来越少。阴极保护初期阶段,达到相同保护电位所需要的阴极保护电流密度大,界面溶解氧还原(和/或水还原)速度快[54],钢结构/海水界面pH上升速度快,有利于沉积层的快速沉积覆盖[55],表观电阻率快速增加。由于沉积层的形成会阻碍溶解氧的扩散,加快阴极极化,阴极保护所需要的电流密度降低,因此沉积层/海水界面pH上升速度变缓,使得钙镁沉积层沉积速度降低,此阶段表观电阻率缓慢升高。

当距离条件相同时,静态比动态导管架的表观电阻率值更大。海水流动会冲刷沉积层,使其不能形成有效覆盖,因而相比静态,表观电阻率较小[56]。静态、动态条件下的表观电阻率随着辅助阳极逐渐向导管架模型移动而越来越接近。随着时间的延长,动态条件下的钙镁沉积层也会逐渐成形,因而表观电阻率也会逐渐与静态相一致。

3 结论

1)静态海水中,辅助阳极与导管架间距一定时,阴极保护电流的增大,会使导管架表面电位差增大,电位分布更为不均匀;相反地,电位差较小时,电位分布也较均匀。导管架外侧距离辅助阳极最近的区域受到的阴极保护电流密度大,负移程度最大,易出现过保护风险;而平台内部屏蔽严重区域和距离辅助阳极最远的水面附近,因受到的保护电流密度小,负移程度最小,易出现欠保护风险。这2个典型区域是阴极保护监测的重点位置。

2)在相同保护电流和保护距离下,从静态转为动态时,整座导管架表面的电位均呈现升高趋势,动态条件下相较于静态电位差值会增大,分布进一步不均匀。在相同保护电流密度下,随着辅助阳极与导管架间距的缩小,导管架阴极保护电位变负,极化程度增大,导管架表面的电位差更大,分布更不均匀。

3)阴极保护过程中,随着电极表面氧还原反应的不断进行,即使在海水被稀释100倍的情况下,也能在金属表面形成钙质沉积层。随着阴极保护时间的延长,代表沉积层形成质量和覆盖程度的表观电阻率sr呈现初期快速增加、后期缓慢增加趋势。海水流动会使沉积层变薄,甚至脱落,因此动态海水环境中的sr较同时期静态环境下小。

[1] 黄永昌. 金属腐蚀与防护原理[M]. 上海: 上海交通大学出版社, 1989.

HUANG Yong-chang. Metal Corrosion and Protection Principle[M]. Shanghai: Shanghai Jiao Tong University Press, 1989.

[2] 刘琦, 郁大照, 王琳, 等. 航空电连接器海洋环境加速试验与腐蚀仿真研究[J]. 装备环境工程, 2021, 18(11): 18-27.

LIU Qi, YU Da-zhao, WANG Lin, et al. Acceleration Test and Corrosion Simulation of Aviation Electrical Connectors in Marine Environment[J]. Equipment Environmental Engineering, 2021, 18(11): 18-27.

[3] 曹楚南. 腐蚀电化学原理[M]. 北京: 化学工业出版社, 1985.

CAO Chu-nan. Electrochemical Principles of Corrosion[M]. Beijing: Chemical Industry Press, 1985.

[4] 杨丽媛, 赵春玲, 邸士雄, 等. 几种结构钢和不锈钢的耐海洋大气腐蚀性能研究[J]. 装备环境工程, 2021, 18(6): 9-16.

YANG Li-yuan, ZHAO Chun-ling, DI Shi-xiong, et al. Corrosion Resistance of some Structural Steels and Stainless Steels in Ocean Atmospheric Environment[J]. Equipment Environmental Engineering, 2021, 18(6): 9-16.

[5] 吴鹏程. 洋山水工码头结构防腐耐久性系统的研究[D]. 上海: 上海海事大学, 2007.

WU Peng-cheng. Research on Anticorrosion and Durability System of Yangshan Hydraulic Wharf Structure[D]. Shanghai: Shanghai Maritime University, 2007.

[6] 井勇智, 金国, 李昕瑶, 等. 海洋工况下航空发动机冷端叶片的冲蚀损伤与防护概述[J]. 装备环境工程, 2021, 18(6): 17-21.

JING Yong-zhi, JIN Guo, LI Xin-yao, et al. Overview of Erosion Damage and Protection of Cold End Blades of Aircraft Engine under Marine Conditions[J]. Equipment Environmental Engineering, 2021, 18(6): 17-21.

[7] 任强, 王成良, 张剑波. 谈海上平台的腐蚀与防护[J]. 中国海洋平台, 2002, 17(3): 44-45.

REN Qiang, WANG Cheng-liang, ZHANG Jian-bo. The Corrosion and Corrosion Protection for Offshore Platform[J]. China Offshore Platform, 2002, 17(3): 44-45.

[8] 沈剑, 丁星星, 宋凯强, 等. 海洋大气环境下装备材料的腐蚀与防护研究进展[J]. 装备环境工程, 2020, 17(10): 103-109.

SHEN Jian, DING Xing-xing, SONG Kai-qiang, et al. Research Progress on Corrosion and Protection of Equipment Materials in Marine Atmosphere[J]. Equipment Environmental Engineering, 2020, 17(10): 103-109.

[9] 李妍, 刘忠斌. 海洋平台的阴极保护[J]. 中国造船, 2002(S1): 162-164.

LI Yan, LIU Zhong-bin. The Cathodic Protection of Offshore Platform[J]. Shipbuilding of China, 2002(S1): 162-164.

[10] 张辰玉, 袁猛, 刘元海. 海洋环境下飞机典型接地柱防腐蚀设计研究[J]. 装备环境工程, 2020, 17(12): 54-59.

ZHANG Chen-yu, YUAN Meng, LIU Yuan-hai. Corrosion Protection Design of Aircraft Ground Column in Marine Environment[J]. Equipment Environmental Engineering, 2020, 17(12): 54-59.

[11] 黄悦华, 任克忍. 我国海洋石油钻井平台现状与技术发展分析[J]. 石油机械, 2007, 35(9): 157-160.

HUANG Yue-hua, REN Ke-ren. The Status Quo and Technical Development Analysis of Offshore Drilling Platform in our Country[J]. China Petroleum Machinery, 2007, 35(9): 157-160.

[12] 余越泉. 导管架平台防腐技术研究[J]. 中国海洋平台, 2001, 16(4): 37-41.

YU Yue-quan. A Study on the Anti-Corrosive Technology for Jacket Platform Working in Shallow Beach Sea[J]. China Offshore Platform, 2001, 16(4): 37-41.

[13] 胡津津, 石明伟. 海洋平台的腐蚀及防腐技术[J]. 中国海洋平台, 2008, 23(6): 39-42.

HU Jin-jin, SHI Ming-wei. Corrosion and Anticorrosion Technology in Offshore Platforms[J]. China Offshore Platform, 2008, 23(6): 39-42.

[14] 吴佳林, 夏丕旭. 海上平台导管架焊接节点试件海水腐蚀疲劳实验研究[J]. 理化检验: 物理分册, 1989, 25(5): 24-27.

WU Jia-lin, XIA Pi-xu. Experimental Study on Seawater Corrosion Fatigue of Welded Joint Specimens of Jacket of Offshore Platform[J]. Physical and Chemical Tests: Phys, 1989, 25(5): 24-27.

[15] 周冰, 赵玉飞, 张盈盈, 等. 在役海洋桩基平台牺牲阳极阴极保护数值模拟[J]. 装备环境工程, 2021, 18(1): 110-118.

ZHOU Bing, ZHAO Yu-fei, ZHANG Ying-ying, et al. Numerical Simulation of Sacrificial Anode Cathodic Protection for Offshore Pile Foundation Platform in Service[J]. Equipment Environmental Engineering, 2021, 18(1): 110-118.

[16] KESSLER R, POWERS R, LASA I. Case Studies of Impressed Current Cathodic Protection Systems for Marine Reinforced Concrete Structures in Florida[C]//Corrosion 2006. [s. l.]: NACE International, 2006.

[17] 侯静, 梁清文, 张宇, 等. 陵水气田输气管道阴极保护效果数值仿真研究[J]. 装备环境工程, 2020, 17(10): 50-56.

HOU Jing, LIANG Qing-wen, ZHANG Yu, et al. Simulation Study on Influencing Factors of Sacrificial Anode Cathodic Protection Effect of Oil Pipeline of Lingshui Platform[J]. Equipment Environmental Engineering, 2020, 17(10): 50-56.

[18] 翟东, 刘振国, 李连红, 等. 外加电流阴极保护技术在海水管线防腐中的应用[J]. 中国造船, 2010(S2): 653-659.

ZHAI Dong, LIU Zhen-guo, LI Lian-hong, et al. Anti-Corrosion Applications of Impressed Current Cathodic Protection in Sea Water Pipelines[J]. Shipbuilding of China, 2010(S2): 653-659.

[19] HONG D, FAN W, LUO D, et al. Study and Application of Impressed Current Cathodic Protection Technique for Atmospherically Exposed Salt-Contaminated Reinforced Concrete Structures[J]. ACI Materials Journal, 1993, 90(1): 15-16.

[20] PAGE C L, SERGI G. Developments in Cathodic Protection Applied to Reinforced Concrete[J]. Journal of Materials in Civil Engineering, 2000, 12(1): 8-15.

[21] 任敏, 周汝毅, 张羿, 等. 外加电流阴极保护技术对海港工程钢筋混凝土结构的防护[J]. 材料保护, 2011, 44(9): 58-62.

REN Min, ZHOU Ru-yi, ZHANG Yi, et al. Protection of Seaport Reinforced Concrete Structure by Impressed Current Cathodic Protective Technology[J]. Materials Protection, 2011, 44(9): 58-62.

[22] 张万友, 王鑫焱, 郗丽娟, 等. 阴极保护技术中牺牲阳极材料的研究进展[J]. 腐蚀科学与防护技术, 2013, 25(5): 420-424.

ZHANG Wan-you, WANG Xin-yan, XI Li-juan, et al. Research Progress of Sacrificial Anode Materials in Cathodic Protection[J]. Corrosion Science and Protection Technology, 2013, 25(5): 420-424.

[23] 张脉松, 尹鹏飞, 马长江. 海洋平台外加电流阴极保护技术[J]. 全面腐蚀控制, 2013, 27(3): 20-23.

ZHANG Mai-song, YIN Peng-fei, MA Chang-jiang. The Impressed Current Cathodic Protection Technology of Jacket Platform[J]. Total Corrosion Control, 2013, 27(3): 20-23.

[24] 宋曰海, 郭忠诚, 樊爱民, 等. 牺牲阳极材料的研究现状[J]. 腐蚀科学与防护技术, 2004, 16(1): 24-28.

SONG Yue-hai, GUO Zhong-cheng, FAN Ai-min, et al. Current State of Research on Sacrificial Anode Materials [J]. Corrosion Science and Technology Protection, 2004, 16(1): 24-28.

[25] 曹波. 牺牲阳极组在埋地钢质管道防腐中的设置[J]. 油气储运, 2006, 25(6): 24-26.

CAO Bo. Discussion on the Selection of Sacrificial Anode Sets in Buried Steel Pipeline[J]. Oil & Gas Storage and Transportation, 2006, 25(6): 24-26.

[26] 郭明. 阴极保护技术的研究与应用[D]. 大庆: 大庆石油大学, 2006.

GUO Ming. Research on Technique of Cathodic Protection[D]. Daqing: Daqing Petroleum Institute, 2006.

[27] GRAPPA I. Physical and Computer Modelling for Ship's Impressed-Current Cathodic-Protection Systems[J]. Corrosion Prevention & Control, 1994, 41(2): 44-47.

[28] 尹鹏飞, 张伟, 许征凯, 等. 导管架平台外加电流阴极保护技术[J]. 腐蚀与防护, 2012, 33(S2): 18-22.

YIN Peng-fei, ZHANG Wei, XU Zheng-kai, et al. Impressed Current Cathodic Protection Technology of Jacket Platform[J]. Corrosion & Protection, 2012, 33(S2): 18-22.

[29] 李天. 外加电流阴极保护在港口钢结构工程的应用[J]. 全面腐蚀控制, 2008, 22(1): 44-45.

LI Tian. Application of Electrochemical Protection in Steel Structure in Port[J]. Total Corrosion Control, 2008, 22(1): 44-45.

[30] 胡学文, 吴丽蓉, 许崇武, 等. 外加电流阴极保护用辅助阳极的研究现状及发展趋势[J]. 腐蚀与防护, 2000, 21(12): 546-549.

HU Xue-wen, WU Li-rong, XU Chong-wu, et al. Situation and Development Tendency of Research on Anodes for applied-Current Cathodic Protection[J]. Corrosion & Protection, 2000, 21(12): 546-549.

[31] 赵立鹏, 唐聪, 陈韬. 外加电流阴极保护技术在海港工程钢管桩结构中的应用[J]. 水运工程, 2008(8): 109-111.

ZHAO Li-peng, TANG Cong, CHEN Tao. Application of Applied Current Cathodic Protection Technique for Steel Pipe Pile Structures in Seaport Engineering[J]. Port & Waterway Engineering, 2008(8): 109-111.

[32] DNVGL-RP-B401 2017, Cathodic Protection Design[S].

[33] 曹楚南. 腐蚀电化学原理[M]. 第2版. 北京: 化学工业出版社, 2004.

CAO Chu-nan. Principle of Corrosion Electrochemistry [M]. 2ndEdition. Beijing: Chemical Industry Press, 2004.

[34] 刘福国, 尹鹏飞, 张国庆, 等. 海洋石油平台外加电流阴极保护延寿修复技术[J]. 腐蚀与防护, 2015, 36(3): 276-280.

LIU Fu-guo, YIN Peng-fei, ZHANG Guo-qing, et al. Repair and Prolonging Life Technology of Impressed Current Cathodic Protection for Offshore Oil Platform[J]. Corrosion & Protection, 2015, 36(3): 276-280.

[35] SZABO S, BAKES I. Impressed Current Cathodic Protection[J]. Corrosion Reviews, 2006, 24(1): 39-62.

[36] BERKELEY K, PATHMANABAN S. Cathodic Protection of Reinforcement Steel in Concrete[J].Materials Science, 1990, 15(3): 42-47.

[37] 郑路, 郑天为. 161平台海水管线外加电流阴极保护应用[J]. 资源节约与环保, 2020(5): 147-148.

ZHENG Lu, ZHENG Tian-wei. Application of Impressed Current Cathodic Protection for Seawater Pipelines on 161 Platform[J]. Resources Economization & Environmental Protection, 2020(5): 147-148.

[38] 戴永寿. 船用钢和海洋工程结构钢的发展与应用[J]. 海洋通报, 1984, 3(4): 91-98.

DAI Yong-shou. Development and Application of Marine and Marine Structural Steels[J]. Marine Science Bulletin, 1984, 3(4): 91-98.

[39] 孟昭瑛, 任贵永. 海上自升式平台工作原理和基本特性[J]. 中国海洋平台, 1994, 9(6): 32-35.

MENG Zhao-ying, REN Gui-yong. The Working Principle and Fundamental Characteristicsof Offshore Jack-up Platform[J]. China Offshore Platform, 1994, 9(6): 32-35.

[40] 纪俊刚. 在海底管道的阴极保护中数学模型的建立与应用研究[D]. 青岛: 中国海洋大学, 2008.

JI Jun-gang. The Establishment and Applied Research of Mathematical Modeling in Cathodic Protection of Submarine Pipeline[D]. Qingdao: Ocean University of China, 2008.

[41] 李自力, 崔淦, 尚兴彬, 等. 长输管线阴极保护电位分布的数值模拟[J]. 腐蚀与防护, 2013, 34(6): 468-470.

LI Zi-li, CUI Gan, SHANG Xing-bin, et al. Defining Cathodic Protection Potential Distribution of Long Distance Pipeline with Numerical Simulation[J]. Corrosion @ Protection, 2013, 34(6): 468-470.

[42] MGGRATH J N, TIGHFORD D J, HODGKISS L. Scale Modelling of a Ship's impressed-Current Cathodic Protection System[J]. Corrosion Prevention and Control, 1985, 4: 36-38.

[43] DEGIORGI V G, III E, LUCAS K E. Scale Effects and Verification of Modeling of Ship Cathodic Protection Systems[J]. Engineering Analysis with Boundary Elements, 1998, 22(1): 41-49.

[44] PARKS A R, THOMAS E D, LUCAS K E. Physical Scale Modeling Verification Wwith Shipboard Trials[J]. Materials Performance, 1991, 30: 26-29.

[45] DITCHFIELD R W, MCGRATH J N, TIGHE-FORD D J. Theoretical Validation of the Physical Scale Modelling of the Electrical Potential Characteristics of Marine Impressed Current Cathodic Protection[J]. Journal of Applied Electrochemistry, 1995, 25(1): 54-60.

[46] 施巧芳, 赵静, 刁国旺, 等. 具有微通道的微型饱和银-氯化银电极的研制及其应用[J]. 化工时刊, 2019, 33(10): 5-8.

SHI Qiao-fang, ZHAO Jing, DIAO Guo-wang, et al. Preparation of Micro-Saturated Silver-Silver Chloride Electrode with Micro-Passage and Its Applications[J]. Chemical Industry Times, 2019, 33(10): 5-8.

[47] 蒋卡克, 杜艳霞, 路民旭, 等. 阴极保护数值模拟计算中阳极边界条件选取研究[J]. 腐蚀科学与防护技术, 2013, 25(4): 287-292.

JIANG Ka-ke, DU Yan-xia, LU Min-xu, et al. Selection of Boundary Conditions of Anodes in Numerical Simulation of Cathodic Protection System[J]. Corrosion Science and Protection Technology, 2013, 25(4): 287-292.

[48] 杜艳霞, 张国忠. 储罐底板外侧阴极保护电位分布的数值模拟[J]. 中国腐蚀与防护学报, 2006, 26(6): 346-350.

DU Yan-xia, ZHANG Guo-zhong. Numerical Modeling of Cathodic Protection Potential Distribution on the Exterior of Tank Bottom[J]. Journal of Chinese Society for Corrosion and Protection, 2006, 26(6): 346-350.

[49] 郭庆锟. 钛管凝汽器腐蚀规律及可调式牺牲阳极阴极保护研究[D]. 青岛: 中国海洋大学, 2005.

GUO Qing-kun. The Rule of Titanium Tube Condenser Corrosion in Seawater and Electrical Current Adjustable Sacrific Anode Cathodic Protection[D]. Qingdao: Ocean University of China, 2005.

[50] 曹振宇. 模拟深海环境阴极保护初期钙镁沉积层的研究[D]. 青岛: 中国海洋大学, 2010.

CAO Zhen-yu. Study for Calcareous Deposits under Initial Cathodic Protection in Simulated Deep Ocean Environment[D]. Qingdao: Ocean University of China, 2010.

[51] 宋积文, 兰志刚, 王在峰, 等. 海洋环境中阴极保护设计与阴极产物膜[J]. 腐蚀与防护, 2010, 31(4): 265-267.

SONG Ji-wen, LAN Zhi-gang, WANG Zai-feng, et al. Cathodic Protection Design and Cathodic Product Films in Seawater[J]. Corrosion & Protection, 2010, 31(4): 265-267.

[52] 兰志刚. 海洋石油平台导管架阴极保护数值仿真研究[D]. 青岛: 中国科学院研究生院(海洋研究所), 2012.

LAN Zhi-gang. Studies on Cathodic Protection Modeling for Offshore Jackets[D]. Qingdao: Institute of Oceanology, Chinese Academy of Sciences, 2012.

[53] 王爱萍, 杜敏, 陆长山, 等. 海洋平台复杂节点阴极保护电位分布的有限元法计算[J]. 中国海洋大学学报(自然科学版), 2007, 37(1): 129-134.

WANG Ai-ping, DU Min, LU Chang-shan, et al. Finite Element Method for an Offshore Platform with Complex Nodes with a Cathodic Protection System[J]. Periodical of Ocean University of China, 2007, 37(1): 129-134.

[54] 张克, 闫瑞华, 孙立娟, 等. 海洋钢结构阴极保护初始极化问题及解决途径[J]. 海洋科学, 2007, 31(7): 20-24.

ZHANG Ke, YAN Rui-hua, SUN Li-juan, et al. The Problem and Solutions of Initial Polarization of Marine Steel Structures in the Application of Cathodic Protection[J]. Marine Sciences, 2007, 31(7): 20-24.

[55] DEXTER S C, LIN S H. Calculation of Seawater pH at Polarized Metal Surfaces in the Presence of Surface Films[J]. CORROSION, 1992, 48(1): 50-60.

[56] KAROUI H. Electrochemical Scaling of Stainless Steel in Artificial Seawater: Role of Experimental Conditions on CaCO3and Mg(OH)2Formation[J]. Desalination, 2013, 311: 234-240.

Optimization Design of Impressed Current Cathodic Protection for Offshore Oil Jacket Platform I: Single Seat Auxiliary Anode

ZHANG Wei1, ZHANG Yuan-sheng2, HAN Bing3, JIN Xi4, ZHUANG Ze-jing3, ZHAN Hui3

(1. Shanghai Haikai Anti-corrosion Engineering Technology Branch of CNOOC Changzhou Paint and Coatings Industry Research Institute Co., Ltd., Guangdong Zhanjiang 524057, China; 2. Southern Marine Science and Engineering Guangdong Laboratory (Zhuhai), Guangdong Zhuhai 519000, China; 3. Qingdao NCS Testing and Protection Technology Co. Ltd., Shandong Qingdao 266071, China; 4. CNOOC Changzhou Paint and Coatings Industry Research Institute Co., Ltd. Jiangsu, Changzhou 213000, China)

The work aims to study the cathodic protection potential distribution and change law of jacket with impressed current and single seat auxiliary anode under static and dynamic seawater conditions by taking an offshore jacket platform in the South China Sea as the prototype. A jacket model with a certain scale reduction was adopted and impressed current cathodic protection was applied. The cathodic protection potential distribution under different conditions and the change law of potential distribution were studied. The farther the auxiliary anode was from the jacket model, the more uniform the cathodic protection of the whole model was, otherwise, the more uneven it was. The area closest to the auxiliary anode outside the jacket was prone to over-protection risk due to the high protection current density. However, the negative shift of cathodic protection potential was the least in the severely shielded area inside the platform and the jacket structure near the water surface farthest from the auxiliary anode, which was prone to the under-protection risk. These two typical areas were the key locations for cathodic protection monitoring. Under the same protection current density and protection distance, the potential of the whole jacket surface presented an upward trend during the transition from static state to dynamic state, and the potential difference was larger and the distribution was more uneven. With the extension of cathodic protection time, the surface resistivitysrrepresenting the formation quality and coverage degree of the sedimentary layer increased rapidly in the initial stage and slowly in the later stage. Seawater flow could lead to thinning and even shedding of sediments, sosrin dynamic seawater environment was smaller than that in static environment at the same time. Placing an auxiliary anode on one side of the jacket model can realize the effective cathodic protection of the whole model.

marine corrosion; jacket platform; cathodic protection; physical scale model; optimization design; ICCP

TG174.4

A

1672-9242(2022)12-0082-013

10.7643/ issn.1672-9242.2022.12.013

2021–09–27;

2021–12–20

2021-09-27;

2021-12-20

泰山产业领军人才(2017TSCYCX-03)

Taishan Industrial Leading Talents Project (2017TSCYCX-03)

张伟(1985—),男,工程师,主要研究方向为海洋腐蚀与防护工程。

ZHANG Wei (1985-), Male, Engineer, Research focus: marine corrosion and protection engineering.

庄则敬(1994—),男,助理工程师, 主要研究方向为海洋腐蚀与防护。

ZHUANG Ze-jing (1994-), Male, Assistant Engineer, Research focus: marine corrosion and protection.

张伟, 张元盛, 韩冰, 等. 深水导管架平台外加电流阴极保护优化设计Ⅰ:单座辅助阳极[J]. 装备环境工程, 2022, 19(12): 082-094.

ZHANG Wei, ZHANG Yuan-sheng, HAN Bing, et al.Optimization Design of Impressed Current Cathodic Protection for Offshore Oil Jacket Platform I: Single Seat Auxiliary Anode[J]. Equipment Environmental Engineering, 2022, 19(12): 082-094.

责任编辑:刘世忠