基于建筑信息模型的电缆精细化管理在火电厂中的应用

吴利平 覃席彪 陈予伦 杨沛豪

1.华能秦煤瑞金发电有限责任公司 江西赣州 341113 2.杭州建普科技有限公司 杭州 310020 3.西安热工研究院有限公司 西安 710054

1 应用背景

火电是我国目前电力行业的发电主体,新建火电工程电缆用量大,造价高昂,且一般由甲方供货、乙方施工,若管理衔接不当,易导致投产后库存存在较大的浪费现象。造成以上问题的原因有多种。在设计阶段,电缆清册数量较粗放,与工程实际需求存在一定量的余量或误差,电缆选型保守。在施工阶段,电缆敷设时预留接线长度过长,电缆型号混用或者错用,电缆敷设路径不合理,桥架通道拥堵,因工期、工序问题,桥架安装与管道安装出现碰撞,导致误工、返工。传统的电缆采购与安装方法问题众多,弊端明显。通过电缆敷设优化系统和SketchUp软件搭建三维信息模型,能有效地实现电缆与桥架安装前的策划、安装中的精细化管理。笔者介绍基于建筑信息模型的电缆精细化管理在火电厂中的应用。

2 基于建筑信息模型的电缆精细化管理

建筑信息模型这一概念从2002年由Autodesk公司提出至今,虽然没有固定统一的定义,但现已被业内广泛认可。建筑信息模型利用开放的行业标准,将既定项目某个生命周期内的各类信息,用图像、视频或者数据的形式展现出来,以便于项目管理者制定相关的决策,更好地使项目产生更多增值效益。建筑信息模型技术具有可视化、协调性、模拟性、优化性及可出图性等特点,常见的应用场景为民用建筑、基础设施等领域,而在电力领域的应用案例较少。笔者将建筑信息模型技术应用在火力发电厂电缆精细化管理项目上,其核心是通过电缆敷设优化系统搭建电缆通道信息模型,分级导入电缆清册统计汇总电缆信息,结合图纸与现场实际情况,完成设备接线点定位,利用计算机模拟电缆敷设,完成电缆长度计算,输出最优的电缆采购与敷设方案,录入电缆到货入库数据与现场敷设数据,通过数据分析,实现电缆库存精细化管理。同时利用SketchUp软件搭建桥架与管道模型,实现三维模型的可视化,指导桥架安装前的碰撞检查。针对电缆模拟敷设时暴露的桥架容积率不足或过剩的问题,制定桥架优化方案,指导电缆敷设与桥架安装,从电缆及桥架的采购与施工两个方面实现电缆精细化管理。电缆精细化管理流程如图1所示。

图1 电缆精细化管理流程

3 最优电缆长度算法研究

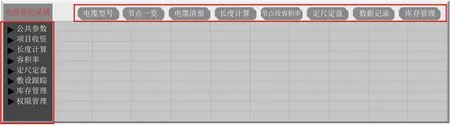

利用电缆敷设优化系统实现电缆长度计算,输出最优敷设路径的流程为:设置公共参数,录入节点一览信息,搭建电缆通道信息模型,导入基础数据电缆清册;通过引桥计算,实现设备接线点定位,进行电缆长度计算;进行桥架段容积率分析,调整电缆敷设方案,输出最优的电缆敷设路径与下料长度。其中,公共参数的设置是为了给不同型号电缆附加横截面积、电压等级等物理信息,以及最后定盘允许的最大盘长,为不同型号桥架添加横截面积,以便进行桥架容积率分析。实现最优电缆长度计算的关键步骤是搭建电缆通道信息模型、设备点定位(引桥计算)、电缆长度计算,笔者就这三个部分的原理进行详细介绍。电缆敷设优化系统功能模块如图2所示。

图2 电缆敷设优化系统功能模块

3.1 电缆通道信息模型

收集整理主厂房、锅炉、辅助厂房等各个区域电缆构筑物图及电缆敷设图,在设计院编制的桥架节点基础上,测量相邻桥架节点距离,每两相邻节点连结生成主桥通道,在系统里定义桥架物理信息和功能信息。为了电缆在模拟敷设时按桥架功能分层,实现动力、控制电缆分开敷设,在电缆模拟敷设完成后,对相应的桥架段容积率进行分析。汇总所有桥架节点间信息,生成节点一览表,见表1。

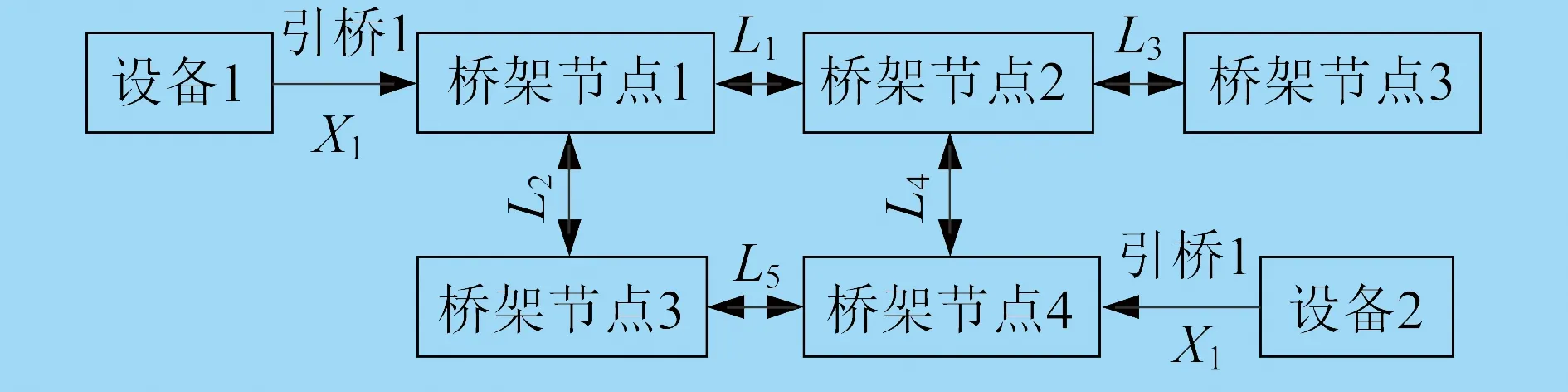

从表1可知,3号机主厂房0 m层桥架中,与桥架节点30ZCF002相邻的桥架节点有30ZCF001与30ZCF003,其中30ZCF002与30ZCF001之间为两层600 mm×150 mm的桥架连通,一层桥架敷设动力电缆,一层桥架敷设控制电缆,两个节点之间的距离为3.5 m。将节点一览表导入系统,搭建电缆通道信息模型,如图3所示。

表1 节点一览表

图3 电缆通道信息模型

图3中,L1~L5为各相邻节点间的距离。将前述数据完善后,利用Java算法库的迭代算法完成每一条主桥路径长度计算,其基本思路为:以主桥的任意桥架节点为起点,寻找最近的桥架节点,计算路径长度;依次寻找下一个节点,以上一次路径长度计算结果为新的初始值进行该次计算,直到找到目标节点,完成所有主桥路径计算。这一过程中将最近的节点序列和路径长度保留,删除非最近的节点序列与路径长度,减少数据库容量。迭代算法是用计算机解决问题的一种基本方法,利用计算机运算速度快、适合做重复性操作的特点,命令计算机对一组指令或一定步骤进行重复执行,在每次执行该组指令或该步骤时,都从变量的原始值推出新值。迭代算法的三个关键步骤为确定变量、建立关系式、过程控制。在主桥路径的计算过程,变量是相邻节点间的距离,因为桥架节点是有限的,所以在利用迭代算法计算时,不会无限循环进行计算,满足过程控制的终止条件停止。

迭代算法为:

F(Ln)=F(Ln-1)+min(L)

(1)

式中:n为桥架节点号;Ln为节点n与节点n-1的桥架长度;F为桥架路径,其长度从桥架起始节点开始计算;min(L)为桥架长度的无穷小量。

在搭建电缆通道模型过程中,完成了所有主桥最短路径的计算。在实际应用过程中,出现某一节点因设计变更或其它原因导致该处无法继续敷设电缆时,可以通过设置必经桥架节点的方式改变电缆敷设路径,其电缆敷设路径主桥部分长度为起点桥架节点至必经桥架节点的距离加上必经桥架节点至终点桥架节点的距离。

3.2 设备点定位

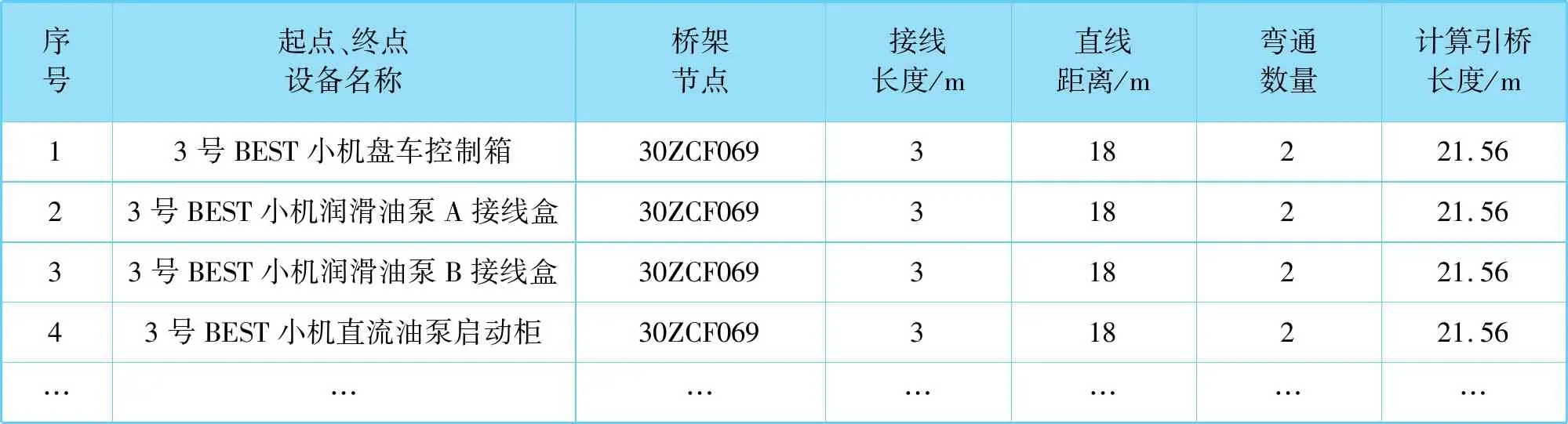

将电缆清册汇总整理,导入电缆敷设优化系统,系统根据电缆清册将每一根电缆的起点、终点设备生成一条待赋值的引桥,同一个设备生成的引桥合并为一条数据。该待赋值指录入该设备接线点至电缆通道信息模型中最近的桥架节点的距离,称引桥计算,图3所示电缆通道信息模型中,设备1至主桥通道中最近的桥架节点1的引桥是需要赋值的对象,X1为引桥长度。完成所有引桥的赋值,生成引桥计算表,见表2。

3.3 电缆长度计算

在完成电缆通道信息模型搭建与引桥长度计算后,电缆长度计算转换为起点设备至终点设备的桥架长度计算,即电缆长度为主桥长度与引桥长度之和。

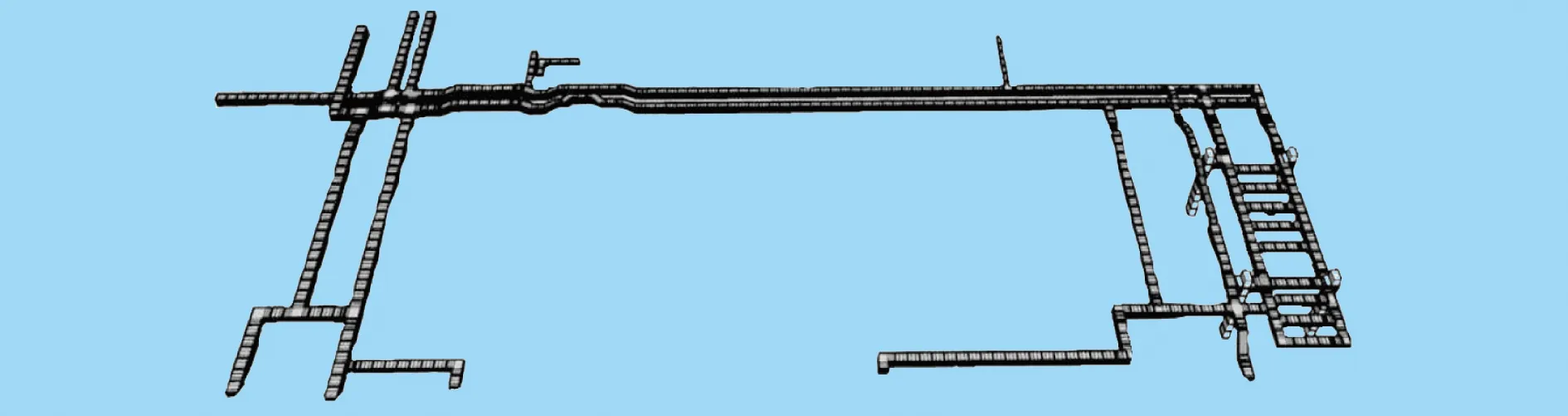

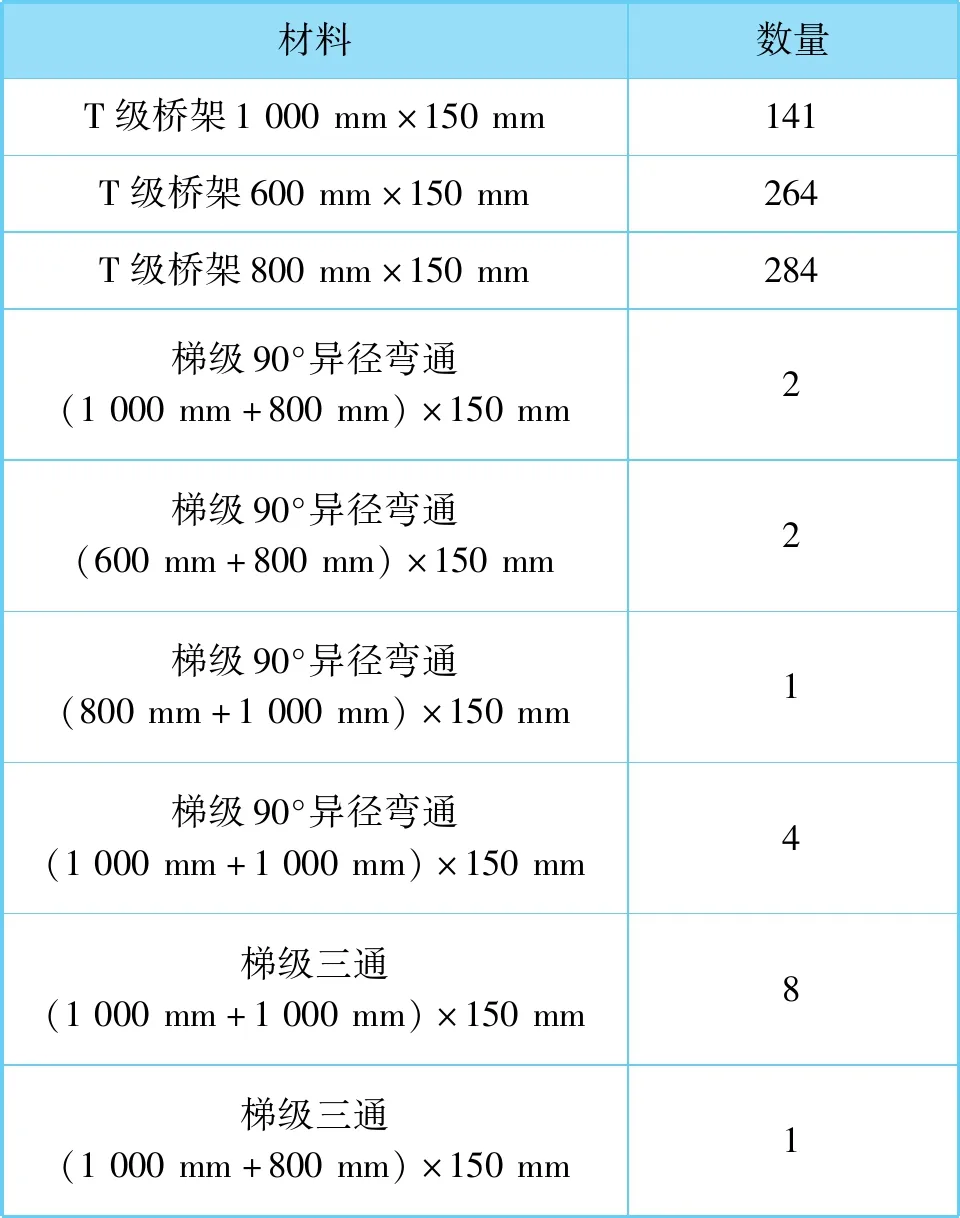

4 桥架安装量统计方法

通过SketchUp软件建立桥架的三维模型,利用其组件功能,创建不同型号的桥架组件,例如2 m的1 000 mm×150 mm梯形桥架、(1 000 mm+1 000 mm)×150 mm梯级桥架弯通等,然后运用桥架组件完成桥架的预安装,最后通过SketchUp软件的组件信息统计功能获取不同类型桥架的安装数量。三维桥架模型如图4所示,统计信息见表3。

表2 引桥计算表

图4 三维桥架模型

表3 统计信息

5 电缆精细化管理实际应用

某电厂二期扩建工程是建设两台100万kW超超临界燃煤机组,总投资约70亿元,其中电缆概算约8 200万元,桥架概算约1 800万元,电缆与桥架的工程造价高,电缆及桥架的精细化管理对节约项目成本,提高工程管理质量具有重要意义。

在该工程中,按照上述电缆精细化管理流程与方法实现了电缆与桥架在采购与施工过程中的精细化管理。

5.1 电缆及桥架采购管理

在电缆桥架采购前,收集整理电缆敷设图、电缆构筑物图、电缆清册、各专业设备布置图等设计图,按照上述电缆敷设优化系统流程和原理,完成电缆最优长度计算,对部分选型保守的电缆进行截面优化,然后输出电缆定尺定盘采购表、电缆敷设路径表,分别见表4、表5。

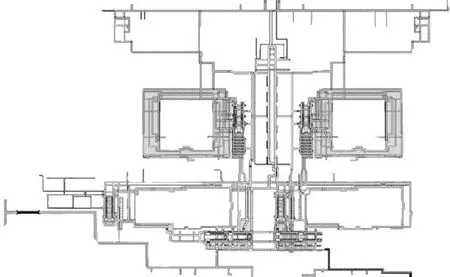

通过SketchUp软件搭建该工程的三维桥架整体模型,利用组件功能完成全厂桥架的预安装,准确统计桥架实际安装需求量。三维桥架整体模型如图5所示。

5.2 电缆及桥架施工管理

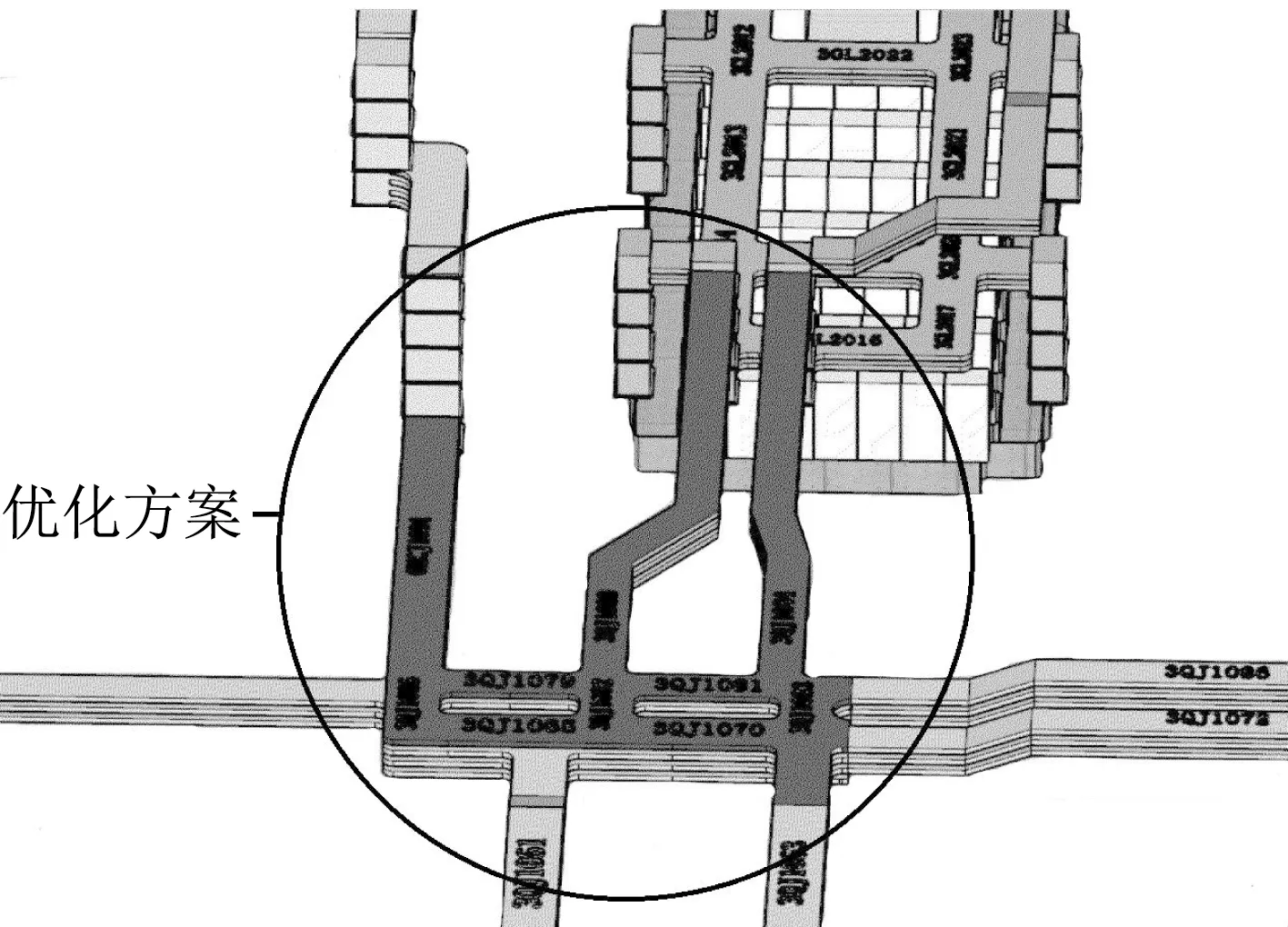

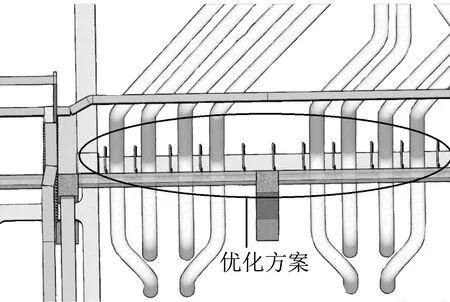

(1) 施工方案检查与优化。在桥架安装前,通过桥架段容积率分析,发现主厂房与煤仓间连接处的桥架段容积率为120%,分析原因为主厂房两列式的布置与侧煤仓的结构特点决定了从主厂房配电间至炉后的动力电缆都需经过该处桥架,因此路径无法调整,只能在原有桥架的基础上增加一层1 000 mm×150 mm桥架,优化后桥架的容积率降低为40%。优化方案如图6所示。类似的桥架拥堵问题在该工程中还存在六至八处,笔者不再枚举。

表4 电缆定尺定盘采购表

表5 电缆敷设路径表

图5 三维桥架整体模型

图6 主厂房与煤仓间连接处桥架段优化方案

在施工过程中,还存在因工期跟不上出现桥架比管道提前安装的情况。比如需要完成煤仓间的桥架安装,才能打通主厂房至锅炉及炉后区域的电缆通道,但送粉管道密集排布在桥架上方,导致出现桥架支吊架与送粉管道产生碰撞,通过三维桥架与管道模型,进行桥架支吊架的模拟安装,从送粉管道的间隙穿插安装桥架支吊架,避免出现碰撞问题,优化方案如图7所示。

(2) 现场监督与库存管理。现场不定期对施工队伍的电缆敷设工作进行抽检,检查电缆是否是按照优化路径敷设,电缆盘的使用是否遵循定尺定盘的要求,电缆敷设至盘柜或者就地设备时预留长度是否过长,将前述可能导致电缆浪费的因素提前发现,及时解决。根据工程进度,整理电缆敷设记录,导入电缆敷设优化系统,通过对比电缆的到货量与使用量,准确把握电缆库存量,及时调整采购计划。在该工程结束收尾时,桥架库存基本为零,电缆库存仅为23 km,库存量占比采购量为1.2%。

图7 送粉管道与桥架排布优化方案

6 结束语

基于建筑信息模型技术的电缆精细化管理完成了电缆和桥架数量的准确统计、电缆敷设路径的合理规划以及桥架安装前优化设计,解决了传统火电项目中电缆与桥架存在的采购超量、库存量高,以及因工序、工期导致的误工、返工等问题,为降低工程造价、打造精品工程做出了贡献。