日本乏燃料后处理厂设备腐蚀研究及启示

张春龙,董永昌,2,吕 丹,宋凤丽,陈思喆,徐春艳,*,刘新华

1.生态环境部 核与辐射安全中心,北京 102488;2.中核四0四有限公司,甘肃 兰州 732850;3.中国核科技信息与经济研究院,北京 100048

目前世界范围内投入生产运行的乏燃料后处理设施都是基于PUREX流程的液-液萃取水法后处理工艺流程建立的,硝酸介质基本贯穿整个工艺流程。因此,后处理厂设备承受着硝酸介质的酸性和氧化性而带来的腐蚀问题,尤其是那些与沸腾或亚沸腾条件下的硝酸溶液直接接触的设备,或者煅烧炉、蒸发器等工作温度较高的设备,面临的腐蚀问题更为显著。世界范围内曾发生数十起因设备腐蚀导致泄漏的事件/事故[1-3]。为了确保后处理设施的安全性和经济性,在关键设备设计、制造、安装中需要根据设备的工作环境选择耐腐蚀性能强的材料(比如低含碳量的不锈钢、钛合金或锆合金等),在役运行期间监测设备腐蚀状况,定期进行安全评估,采取合适的老化管理策略[4]等。

日本在后处理设施研发和运行方面积累了较丰富的经验,同时也非常重视相关安全科研工作。针对其后处理设施中出现的腐蚀问题/事件开展了系列试验研究,研发出耐腐蚀性能更优异的合金材料,并对关键设备用材进行了更新换代。在东海村后处理厂(TRP)定期安全评价方面,针对TRP出现的腐蚀问题或事件,建立了多个试验装置,开展了系列试验研究项目;采用几种腐蚀测量手段对TRP实际使用的铀尾端设备进行了腐蚀情况调查和评价;对六个所后处理厂(RRP)发生的腐蚀导致泄漏的事件进行调查。本文从以下几个方面对日本开展的相关研究和评价工作进行梳理总结,旨在借鉴日本在后处理设备腐蚀方面相关的研究成果和应用经验,为我国后处理设施关键设备设计和制造、设备寿命预测、定期安全评价、老化管理策略的制定提供参考和技术依据。

1 日本后处理厂发生的腐蚀事件

1.1 TRP腐蚀事件

TRP位于日本青森县,于1974年建成,属于中间试验工厂规模。原设计能力210吨/年,实际能力为90吨/年。该厂1980年投产,迄今为止已处理了逾千吨的各种堆型的乏燃料,2006年转为研发设施,目前已进入退役阶段。

该厂溶解器等主要设备材质最初采用的是硝酸级(NAG)不锈钢,自1977年热调试至今,在这些设备上先后发生了锻件的端面腐蚀、传热管晶间腐蚀及焊接接头根部腐蚀等现象或事件[5]。

(1) 1978年8月,酸回收蒸发器在运行6 000 h后发生泄漏,调查人员在焊接部分发现了5个砂眼,砂眼处局部腐蚀导致了泄漏,现场耗费14个月的时间更换了一台新蒸发器。但在1983年2月,累积运行至13 000 h后,又因加热管腐蚀而发生泄漏,最严重处的腐蚀速率达到了40 mm/a[3,6],现场又耗费8个月进行更换。TRP针对酸回收蒸发器腐蚀问题开展了抗腐蚀材料研发,蒸发器材质由原来的25%Cr-20%Ni(质量分数,下同)不锈钢更换为95%Ti-5%Ta合金(Ti-5Ta合金)。经实际运行验证,后者抗腐蚀性能更优异。

(2) 1982年4月,首端R11溶解器发生腐蚀泄漏,切换至R10溶解器。1983年2月R10溶解器也发生泄漏,采取远距离遥控维修。生产线安装了第三台新溶解器R12(材质:25%Cr-20%Ni-0.25%Nb)。为了防止腐蚀,在设计上取消了蒸汽夹套区的焊缝。现在日本东海村后处理厂溶解器设备选用的是Ti-Ta系合金Ti-5Ta[7]。

(3) 1982年钚溶液蒸发器运行10 000 h后汽提柱部分出现针孔缺陷,修复之后,于1984年更换了整个蒸发器,汽提柱材质由不锈钢改为抗腐蚀更好的钛合金和Ti-5Ta合金。

1.2 RRP腐蚀事件

RRP是日本为缓解其国内乏燃料管理对核电发展的压力,引进法国、英国和德国的技术,部分工艺融合日本本国技术建设的。该厂于1993年开始施工,设计处理能力为800 t/a,2006年开始热调试[5],期间经过多次延期,截止到2022年5月该厂仍处于最后的热调试阶段,未正式投入运行。

2010年7月30日,RRP发生高放废液蒸发器(HALW蒸发器)热电偶套管泄漏事件。这起事件是在更换温度计时发现了高剂量水平的污染,后经事件调查发现蒸发器中热电偶套管的腐蚀导致发生此次泄漏事件[8-11]。

2 日本后处理厂设备腐蚀影响因素研究

2.1 沸腾加热条件下不锈钢的腐蚀研究

后处理设施中存在一些工艺是在沸腾的硝酸溶液中进行乏燃料溶解或料液浓缩,这些工艺中的加热设备的传热面上会发生晶间腐蚀从而导致泄漏,同时溶液中还含有乏燃料中分离出来的各种金属离子,其中一些金属离子会增强溶液的腐蚀性。早期日本后处理厂主要设备材质为NAG不锈钢或SUS304超低碳不锈钢(SUS304ULC)等,如前所述,这些设备在后处理厂实际运行中出现了腐蚀问题。针对这种腐蚀现象或问题,日本核能安全组织(JNES)等相关机构和学者开展了相关实验。

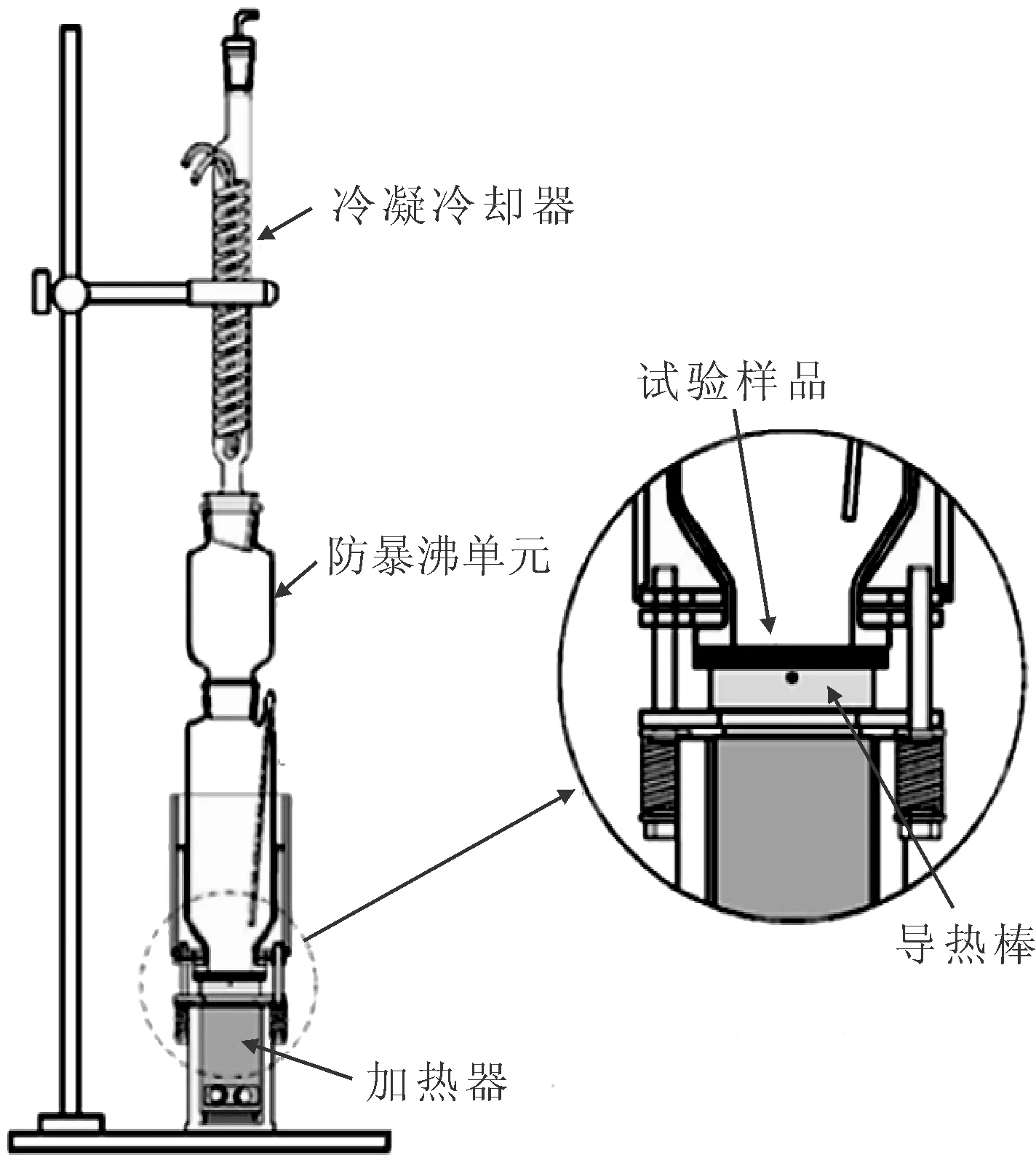

2.1.1针对SUS310Nb的腐蚀研究 JNES的研究人员针对后处理设施中SUS310Nb制浓缩铀溶解槽(以下简称“溶解槽”)以及高放废液蒸发器(以下简称“HAW蒸发器”)传热部件出现的腐蚀问题,建立了模拟沸腾传热的实验室规模试验装置(图1),从2010年开始,进行了传热表面腐蚀试验研究,评价了加热条件(表面温度、热通量)、溶液的沸腾/不沸腾、溶液组成(钒的浓度)的影响[12-13]。在热室的手套箱中安装了电化学测量装置,测量铂和SUS310Nb在含有Pu、Np、U和Ru等元素的3 mol/L硝酸盐溶液中的自然腐蚀电位和极化曲线,并测定了各溶液的吸收光谱。测试结果表明:(1) 腐蚀速率不取决于热通量,而是取决于表面温度;(2) 从不同条件的实验结果中获得了温度和溶液成分对腐蚀影响的数据,并在实际溶解槽和HAW蒸发器的硝酸浓度条件下构建了腐蚀进展的预测公式;(3) 加入氧化性金属离子(Np离子、Pu离子、Ru离子等)的体系自然腐蚀电位比单独使用硝酸体系的高,在设备实际使用环境中的沸腾温度条件下会加速腐蚀。

图1 加热部件腐蚀试验装置[12-13]Fig.1 Corrosion test device of heating portions[12-13]

2.1.2针对310超高纯合金不锈钢(310EPH)的腐蚀研究 针对310EPH在含Cr(Ⅵ)的沸腾硝酸中的腐蚀行为,日本的Yamazaki等[14]开展了相关实验,在含1 g/L Cr(Ⅵ)的8 mol/L硝酸溶液中,研究了310EPH合金的质量损失和Cr(Ⅵ)还原反应之间的关系。结果表明,310EPH腐蚀由Cr(Ⅵ)还原反应主导,腐蚀质量损失的实验数据可以通过化学动力学进行计算,因此可以实现对其腐蚀行为的预测。310EPH用于后处理设施设备或部件,在防腐蚀方面能保证安全可靠运行。

2.1.3针对SUS304ULC的腐蚀研究

1) 加热条件影响及腐蚀机理研究

图2 试验装置示意图[15] Fig.2 Schematic illustration of test apparatus[15]

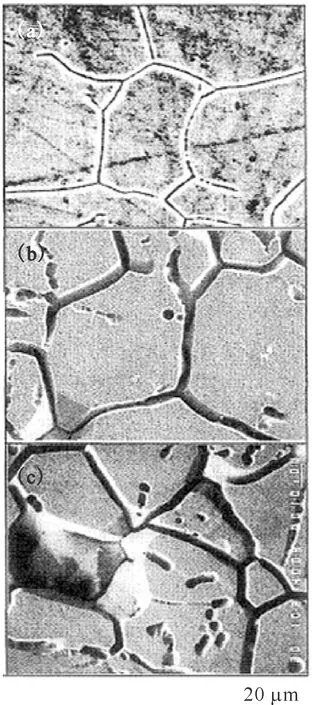

Ueno等[15]为评价乏燃料后处理设备部件寿命,建立了大型减压蒸发器模拟试验装置(图2),研究了SUS304ULC换热管在沸腾硝酸溶液中的腐蚀机理。通过约36 000 h的腐蚀试验,讨论了腐蚀量和腐蚀速率在试验期间的变化。该研究采用的腐蚀测试条件为:9 mol/L硝酸、5 mg/L Ru离子、200 mg/L V离子配制试验溶液。将测试溶液在硝酸沸点和16 kPa的绝对压力下,用约368 K的饱和蒸汽加热至约343 K。然后通过一系列表征对腐蚀机理进行了研究。得到以下结果。(1) 传热管表面温度和热通量是影响腐蚀的主导因素。在传热管表面温度和热通量高的沸腾起始部分和顶部均可观察到较严重的腐蚀。(2) 根据腐蚀测试和机理研究,将腐蚀扩散概括为三个阶段(图3):在腐蚀扩散第1阶段开始时,均匀腐蚀和晶间腐蚀引起了腐蚀量的增加;当晶间穿透深度与第2阶段晶粒尺寸相等时,晶粒开始掉落,这一现象导致了第2阶段比第1阶段的管壁厚度损失更大,腐蚀量逐渐增加;在第3阶段,晶间穿透深度的增加大于晶粒尺寸的增加,晶粒不断掉落。随着腐蚀时间的延长,腐蚀量和时间呈线性关系,可以根据此线性关系进行设备腐蚀寿命预测。

图3 SUS304ULC在沸腾传热条件下的腐蚀机理[15]Fig.3 Corrosion mechanism of SUS304ULC under boiling heat transfer condition[15]

2) 铀对SUS304ULC腐蚀的影响

据文献[16]报道,当硝酸溶液中存在铀时,随着铀浓度的升高,阴极反应得到促进,观察到SUS304ULC的腐蚀情况(表1,以毫米每年为单位的厚度损失,即mm/a),但总体上腐蚀作用比较小,不影响不锈钢材料在处理此类设备中的使用。因此,不锈钢与硝酸铀酰溶液接触的腐蚀作用中,铀离子的贡献可忽略,主要是硝酸的腐蚀作用。

表1 SUS304ULC在硝酸铀酰溶液中的腐蚀测试[16]Table 1 SUS304ULC corrosion test results for uranyl nitrate[16]

3) 镎对SUS304ULC腐蚀的影响

镎对SUS304ULC在9 mol/L沸腾硝酸中的腐蚀影响见图4[9],溶液中镎浓度越高,腐蚀速率越快。同一镎浓度条件下,浸没时间越长,腐蚀加速越明显。

浸泡时间,h:▲——400,■——200,●——100图4 镎对SUS304ULC在9 mol/L沸腾硝酸中的腐蚀加速作用[9]Fig. 4 Corrison acceleration of Np of SUS304ULC in 9 mol/L boiling nitric acid[9]

Motooka等[17]在浸泡和传热两种条件下开展了SUS304ULC在沸腾的硝酸镎溶液中的腐蚀试验。通过对溶解在溶液中的金属离子的失重测量和定量分析进行腐蚀速率评估,用扫描电子显微镜(SEM)观察试样的表面形貌,镎的价态通过使用光谱仪进行分析,结果示于图5和图6。结果表明:在硝酸溶液中加入镎,加快了不锈钢的腐蚀速率,可以观察到晶间腐蚀;将浸泡条件相比,传热条件下不锈钢的腐蚀更明显;吸收光谱表明镎的再氧化是控制硝酸镎溶液腐蚀的主要因素之一。

空心点——传热,实心点——浸泡◇,◆——溶液A:9 mol/L HNO3;○,●——溶液B:9 mol/L HNO3+3.8 mmol/L Np;▽,▼——溶液C:9 mol/L HNO3+3.8 mmol/L V图5 SUS304ULC的腐蚀速率[17]Fig.5 Corrosion rates of SUS304ULC[17]

(a)——溶液A,(b)——溶液B,(c)——溶液C图6 SUS304ULC在实验条件下的SEM结果[17]Fig.6 SEM results of SUS304ULC in test conditions[17]

4) SUS304ULC在8 mol/L沸腾硝酸中的腐蚀速率与温度的关系

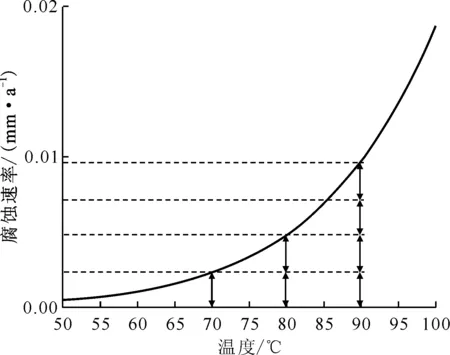

SUS304ULC在8 mol/L沸腾硝酸中的腐蚀速率与温度的关系见图7[9]。由图7可知:温度越高,腐蚀速率越大,90 ℃的腐蚀速率约是55 ℃的腐蚀速率的14倍。

图7 SUS304ULC在8 mol/L沸腾硝酸中的腐蚀速率与温度的关系[9]Fig.7 Relationship between corrosion rate and temperature of SUS304ULC in 8 mol/L boiling nitric acid[9]

2.2 钛合金设备的腐蚀研究

钛的存在会使得合金表面形成稳定的氧化膜(钝化层),因此钛合金具有优秀的耐腐蚀性能。国内外开展了大量针对钛合金用于后处理设备的腐蚀性能研究[2, 7,18-27]。

日本Kiuchi等[28]在沸腾的、流量为10 mL/(cm2·h)的12 mol/L HNO3中对纯钛和钛合金进行了试验,试验得到腐蚀速率由大到小顺序为纯Ti>Ti-5Nb>Ti-7Nb>Ti-6.5Nb-1Ta>Ti-6Nb-2Ta>Ti-5.5Nb-3Ta>Ti-5Ta(商业熔炼产品)>Ti-1.8Nb-5Ta。在Ti中加入这些合金元素可在稳定的α相范围内有效增加α相Ti的抗腐蚀性能。并且由于在HNO3中Ta的溶解度较Nb低,所以加入Ta更加有效[28]。

目前国际上普遍认为Ti-5Ta可替代SUS304ULC在后处理溶解器中应用。Ti-5Ta合金在室温下是α相合金。α-β双相Ti合金以及β单相Ti合金在沸腾的硝酸中的腐蚀试验表明,增加β相稳定元素的含量会降低合金的抗腐蚀性能。α单相合金对热硝酸的抗腐蚀能力最好[29]。日本基于运行经验和科研成果,对后处理溶解器等设备材质进行了三次更新换代,由最初采用的NAG不锈钢变为Ti-5Ta合金。

1) 离子对Ti-5Ta合金在硝酸中抗蚀性能的影响

Motooka[30]在沸腾的纯硝酸溶液中对Ti-5Ta合金、纯Zr和纯Nb、硝酸级NAG Uranus-16不锈钢和NAG Uranus-65不锈钢进行了均匀腐蚀试验,试验得到Ti-5Ta合金的腐蚀失重均最大,表明Ti-5Ta合金在纯硝酸溶液中的抗蚀性能较纯Zr、纯Nb、NAG Uranus-16不锈钢和NAG Uranus-65不锈钢的差。这是由于在没有氧化性金属离子的纯硝酸环境中(例如硝酸冷凝液或者沸腾的硝酸溶液中)很难形成氧化膜,腐蚀进展相对较快。

当有强氧化离子和铀的加入时,Ti-5Ta合金的腐蚀速率较纯硝酸溶液中有了很大的降低,抗腐蚀性能远好于超低碳不锈钢,这是由于强氧化性离子(如Cr6+等)和铀能提高合金的腐蚀电位,使Ti-5Ta合金生成致密的氧化膜,使合金耐蚀性能得到提高[27,29]。如表2所示,与不含铀离子的硝酸溶液的腐蚀速率相比,铀的存在反而抑制钛钢的腐蚀。

表2 钛钢在硝酸铀酰溶液中的腐蚀测试Table 2 Ti steel corrosion test results for uranyl nitrate

Sano等[18]研究了Ti-5Ta合金在添加金属离子(Na+、Ca2+、Al3+)的沸腾硝酸冷凝相中的腐蚀行为,结果表明,Ti-5Ta合金呈现出均匀腐蚀,合金在冷凝液里的腐蚀速率与硝酸浓度成线性关系,冷凝相中合金的腐蚀速率与金属离子的价态和浓度成正比。

2) 硝酸冷凝液对Ti合金设备的腐蚀

硝酸冷凝液腐蚀是硝酸蒸汽冷凝产生的冷凝液顺着材料表面流下,使材料本身发生腐蚀的现象。后处理设施中处理硝酸溶液的Ti合金的设备在长期运行中面临着硝酸冷凝液腐蚀的问题。Ti金属其表面氧化膜中TiO2在硝酸溶液中溶解度较高(约为10-2mg/L),添加的Ta元素能够有效抑制Ti在气相冷凝区因流动硝酸造成的腐蚀(由于TaO5在硝酸中的溶解度较低,约为10-4mg/L)[1]。

Akira[6]、Motooka等[30]开展了小型Ti-5Ta合金酸回收蒸发器的中试试验(试验运行时间约为40 000 h),测得Ti-5Ta合金的腐蚀速率低于0.1 mm/a。Ti-5Ta合金用在酸回收蒸馏塔设备上运行20 000 h时,平均腐蚀速率约为0.27 mm/a。用SUS304L作钚溶液蒸发器设备材料,运行11 000 h后腐蚀速率达到2.8 mm/a。Ti-5Ta合金用在钚溶液蒸发器设备上进行中试试验,在其气相部合金的腐蚀速率为0.1~0.3 mm/a,局部未观察到腐蚀现象。

2010年,JNES委托日本原子能研究所(JAEA)针对其后处理设施中发生腐蚀的Ti合金制钚溶液蒸发器(Ti和Ti-5Ta合金)开展了相关研究[13,31],对钚溶液蒸发器腐蚀问题进行了评价。该蒸发器用于蒸发浓缩钚纯化循环中的硝酸钚溶液,溶液中含有肼(铀溶液还原钚的稳定剂)。该研究主要考虑两个方面腐蚀因素:一是材料表面上的硝酸冷凝作用的影响,进行了硝酸蒸气凝结区域环境下的腐蚀试验,主要参数为材料表面的冷凝水量和冷凝水的温度(图8[31]);另一个因素是蒸发器内加热溶液中肼分解产生的气体的影响,在蒸发器内产生的分解气体和硝酸冷凝液复合接触的环境下进行了腐蚀试验。

结果表明,不同冷凝液流量条件下,材料腐蚀速率几乎呈现为恒定值,即材料表面腐蚀速率与冷凝水量无关。在以冷凝液温度为参数的试验中,发现腐蚀速率随着冷凝液温度的升高而增加。关于加热溶液中肼的分解气体成分的影响,未在试验中发现加速腐蚀的现象。综上分析,决定腐蚀速率的主要因素是冷凝液的酸浓度和温度。在此基础上,研究人员根据获得的研究成果和相关评价,构建了腐蚀进程的预测公式。

图8 硝酸冷凝液对设备腐蚀影响研究装置[31]Fig.8 Research device for the effect of nitric acid condensate on equipment corrosion[31]

根据上述的试验结果,Ti-5Ta合金在作为乏燃料后处理关键设备上(酸回收蒸发器、钚溶液蒸发器等)的材料表现了优异的耐腐蚀性,可以取代SUS304ULC作为乏燃料后处理关键设备用材料。

3) Ti合金氢脆评价

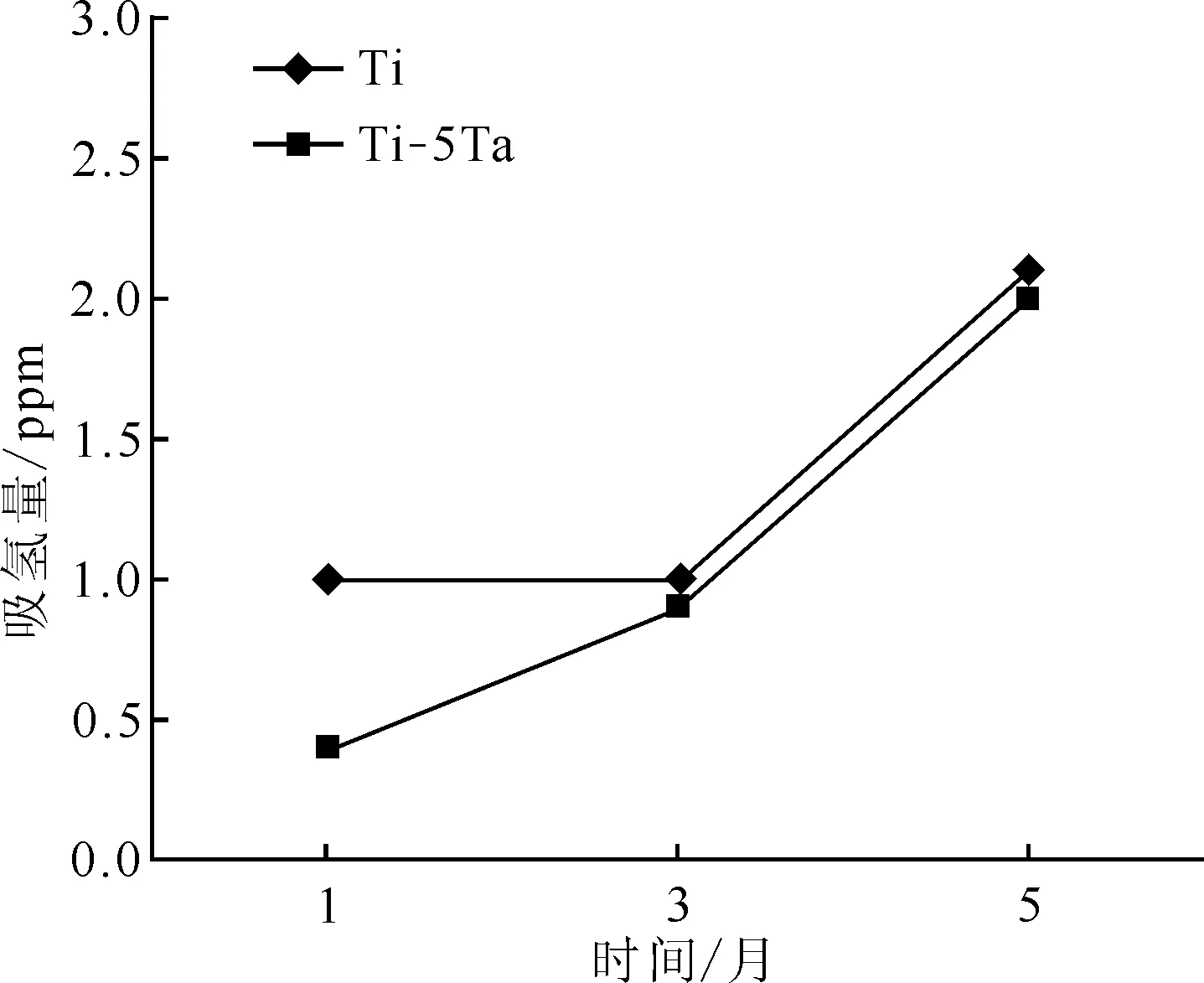

在含有溶解液、高放废液和高浓度钚溶液的容器内,水会被辐照分解产生氢气。Ti和Zr通常是容易吸收氢的金属,吸氢会导致材料脆裂。 JNES的研究人员为了阐明钚溶液蒸发器中使用的Ti合金(Ti和Ti-5Ta合金)的吸氢脆裂的可能性,开展了辐解产氢、扩散行为试验和Ti的表面反应特性测试[13,32]。自2009年度起,进行了Ti等材料的吸氢试验和环境开裂特性评价试验。主要测试条件或方法为:(1) Ti和Ti-5Ta材料在0.1 mol/L硝酸和5 mol/L硝酸钠(测试溶液)环境下使用α射线和γ射线分别辐照1、3、5个月;其中,α射线源为241Am线源,处于Ti合金试片的上方,241Am线源与测试溶液未混合;所采用的γ射线为60Co线源,置于试片侧面,与测试溶液未混合;在硝酸溶液中加入肼,考察肼对腐蚀的影响;(2) 考察应力对表面吸氢的影响以及吸氢引起的机械性能变化;在对试件施加恒定应力的同时,采用阴极充电法添加氢;此外,使用充氢24 h后的试片获得参考拉伸试验数据;试验结束后,通过电子扫描显微镜(SEM)观察从试片侧面和断面形貌研究断裂过程,评价吸氢特性;(3) 通过有缺口的试片以及在电解氢产生环境条件下的低应变率拉伸试验(SSRT试验)检查了Ti合金的氢脆敏感性;结果表明:如图9[32]和图10[32]所示,Ti合金在α射线照射下的试验中,吸氢量很小,在γ射线照射试验中,5个月后吸氢量约为2.0 ppm(1 ppm=0.000 1%,下同),吸氢量比α射线照射略高,此外,当硝酸溶液中加入肼时,发现Ti合金在100 h内吸氢量与γ射线照射条件下吸氢量相当;在Ti的断面上,在试验片的外周附近观察到氢脆化区域,观察侧面时,确认许多裂纹连接形成长裂纹,在Ti-5Ta的断面上,氢脆化区域比Ti小,认为氢脆化比Ti少,结果如图11[32]所示;在电解氢产生环境条件下进行SSRT试验,检查了Ti合金的氢脆敏感性,结果显示裂纹仅发生在氢化物层中,未在内部扩展。综上所述,从上述加速试验条件(有缺口的试片、电解氢产生环境)的结果中,所有观察点均呈现韧性断口,无法确认脆化的影响,未发现Ti合金发生氢脆的可能性。

图9 α射线对Ti合金吸氢量的影响[32]Fig.9 Effect of α-ray on hydrogen absorption of titanium alloys[32]

图10 γ射线对Ti合金吸氢量的影响[32]Fig.10 Effect of γ-ray on hydrogen absorption of titanium alloys[32]

(a)——Ti,(b)——Ti-5Ta图11 Ti和Ti-5Ta合金的SEM结果[32]Fig.11 SEM results of Ti and Ti-5Ta[32]

评价结果:Ti合金吸氢可能会从断面发生氢脆(通过SEM观察),虽然并不显著,但从发生机制上看,监管机构应将氢脆纳入后处理设施老化管理,并开展趋势和对策的有效性评价。未来需要确认硝酸环境及其对材料表面的影响,明确硝酸环境的表面组织结构与渗入的氢含量之间的关系。

2.3 针对Ni合金的热循环疲劳评价

JNES还进行了热循环疲劳研究[13, 33],研究目标设备是Ni合金(Alloy625)制的焙烧还原炉,在该设备中将铀钚混合溶液的脱硝体在氮气和氢气混合气体的气氛中高温加热,通过焙烧和还原处理制作铀和钚混合氧化物粉末。在后处理设施中焙烧还原炉批量操作,每天反复启动、停止,热循环疲劳是该设备寿命评价中重要的长期变化事件。JNES使用Alloy625和Alloy X进行了蠕变试验、疲劳试验、表面氧化膜影响试验等。得到如下评价结果:在疲劳试验中,Alloy 625和Alloy X的固溶材料和热老化材料的疲劳寿命几乎相同,另外,大气环境下的疲劳寿命比氮气环境下的长,这是因为氧化膜的形成延迟了裂纹的产生;蠕变疲劳试验中,在800 ℃的大气中,在应变保持条件下进行了8 h的蠕变疲劳试验,模拟了设备的实际运行条件,发现无论施加的应变范围有何差异,应变保持期间的应力松弛行为几乎相同;预先形成表面氧化膜后进行疲劳试验,结果未观察到氧化膜对疲劳寿命的影响。基于上述试验结果,根据美国机械工程师协会(ASME)的锅炉压力容器设计标准对实际使用中设备的蠕变疲劳损伤进行了评估。

2.4 Zr合金

Zr和Zr合金在沸腾浓硝酸中的耐腐蚀性能优异,已被用作乏燃料后处理厂设备材料,比如法国阿格厂的UP-3溶解器和日本RRP的溶解器使用的就是Zr合金。日本TRP将SUS304L、SUS310ULC、NAG Uranus-65、Ti和Zr试样放入酸回收蒸馏塔设备中进行了1 850 h的腐蚀试验。Ti在试验中试样与溶液接触部分和未接触部分的腐蚀速率均为0.25 mm/a,NAG Uranus-65在试验中未接触部分的腐蚀速率小于0.1 mm/a,与溶液接触部分的腐蚀速率达到了0.1 mm/a,SUS304L在试验中未接触部分的腐蚀速率超过了0.5 mm/a,SUS310ULC在试验中与溶液接触部分的腐蚀速率不到0.05 mm/a,而Zr在与溶液接触部分和未接触部分都未发现腐蚀现象[27]。

同时,也有研究表明Zr合金在沸腾硝酸条件下会出现应力腐蚀开裂(SCC)的现象[2, 34]。针对Zr合金的应力腐蚀行为,Motooka等[30]在沸腾的3 mol/L硝酸中进行了Zr、Nb和Ti-5Ta合金的腐蚀试验,得到Zr的腐蚀失重最低。同样条件下的电化学试验发现Zr的钝化电流密度最低,钝化性最好。

徐建平[2]、Ishijima[35]采用电化学实验方法,研究了Zr在沸腾硝酸溶液中的应力腐蚀机理。结果表明:对于电位与应力腐蚀敏感性之间的关系,Zr的应力腐蚀行为归因于Tarnish断裂模型(一种断裂力学模型);Zr的应力腐蚀敏感性主要受表面形成氧化膜厚度的影响;在实验中,Zr的SCC仅发生在过钝化区,采用Zr制造的后处理设备在钝化状态下运行时,设备中不发生SCC。

Nagano等[36-38]在Zr中加入不同含量的Ti和Ta来研究在硝酸溶液中Zr的应力腐蚀裂纹敏感性的改善。结果表明,添加Ti的Zr-15Ti合金,在沸腾的硝酸和外加电位条件下不发生SCC现象,这是由于合金表面形成了一种由ZrO和TiO组成的稳定的钝化膜;添加Ta对改善Zr合金的SCC现象不如添加Ti明显。即Ti作为合金元素加入Zr中,能降低Zr在沸腾硝酸环境中应力腐蚀裂纹的敏感性。

3 TRP铀尾端设备腐蚀评价

为了掌握和评价东海后处理铀尾端设备在高温和高铀浓度条件下的腐蚀情况,JAEA的Yamanaka等[16]开展了相关研究工作。考虑到后处理过程中铀尾端料液中铀含量和操作温度,选择了TRP蒸发器和脱硝器作为研究对象开展了腐蚀评价。TRP铀尾端硝酸铀酰溶液(UNH)的处理过程为:首先,硝酸铀酰经第一级蒸发器蒸发,质量浓度由60 g/L浓缩至400 g/L,蒸发器中酸的浓度从约0.02 mol/L提高到0.2 mol/L,液体温度约为102 ℃;料液经二级蒸发器蒸发,硝酸铀酰质量浓度由400 g/L浓缩至约1 000 g/L,蒸发器中酸的浓度从约0.2 mol/L提高到0.5 mol/L,液体温度约为115 ℃;料液进入脱硝器,将浓硝酸铀酰料液转化为UO3粉末,操作温度约为320 ℃。

一级蒸发器(图12(a))材质为SUS304ULC,腐蚀裕量1 mm,累计运行时间约6.5×104h,累计处理量约1 600 t U;二级蒸发器(图12(b))材质Ti合金,腐蚀裕量1 mm,累计运行时间约20 000 h,已处理约500 t U;脱硝器(图12(c))材质SUS304ULC,腐蚀裕量1 mm,累计运行时间约2.5×104h,累计处理量约450 t U。

3.1 腐蚀评价方法

腐蚀评价方法主要采用超声波测量方法和内部目视法,其中超声波测量方法使用超声波测厚仪,基于日本标准《通过超声波脉冲回波技术测量厚度的方法》(JIS Z 2355)[16]进行测量。对于第一级和第二级铀溶液蒸发器和脱硝器采用超声波测量,其中第二级铀溶液蒸发器和脱硝器,需要先拆除设备上覆盖的隔热材料后,用超声波测厚仪从外部进行测量。内部目视法:拆下法兰,用摄像机拍摄二级蒸发器和脱硝器内部的照片,通过照片观察相关腐蚀情况。

3.2 腐蚀评价结果

3.2.1超声测量法

(1) 一级蒸发器

与气相和液相接触的部件几乎没有变薄,但在气相-液相结合部分观察到腐蚀速率为0.018 mm/a。推测附着于蒸发器的气液相部分的壁面的硝酸铀酰溶液的浓度因蒸发而增加,腐蚀作用增强,但整体腐蚀影响不大。

(a)——一级蒸发器,(b)——二级蒸发器,(c)——脱硝器图12 铀尾端设备结构简图[16]Fig.12 Outline of U end equipments[16]

(2) 二级蒸发器

观察到与气相接触的部件的腐蚀速率为0.053 mm/a,但液相区域几乎没有变薄。推测是气相区域产生的硝酸蒸汽影响的结果,该结果与纯硝酸中钛离子的腐蚀速率大的钛钢的特性相吻合。

(3) 脱硝器

在脱硝器上部气相接触部分观察到腐蚀速率为0.079 mm/a,在脱硝器中心气相接触部分观察到腐蚀速率为0.044 mm/a。推测归因于脱硝反应产生的NOx和蒸汽的影响。脱硝器上部壁面变薄较明显。

3.2.2内部目视法 二级蒸发器与气相接触的部件表面变成黑紫色并且观察到干燥粗糙的表面,与液相部分接触的部件表面呈金属光泽,几乎没有显示任何变薄。与超声波测量结果一致。观察到脱硝器内部基本到处为黑色干燥粗糙的表面。

总体上,铀尾端第一级、第二级蒸发器和脱硝器的设备腐蚀速率均较低,耐腐蚀性良好,设备部件材料的选择适当,可以满足未来的运行需求。

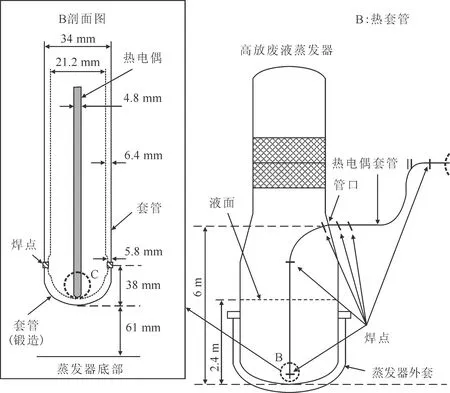

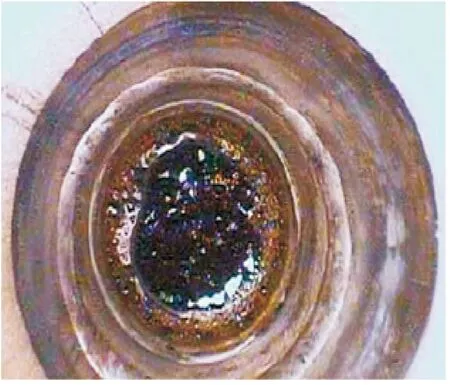

4 RRP高放废液蒸发器热电偶套管腐蚀泄漏事件调查

RRP于2010年7月30日发生HALW蒸发器热电偶套管腐蚀泄漏事件。高放废液蒸发器及热套管结构示意图和热套管内部腐蚀情况示于图13[9]和图14[8]。针对这起事件,RRP从设计、制造和施工缺陷以及运行条件等方面,采取内部目视、加压测试、γ测量确认污染位置、超声波等技术手段查找泄漏原因。通过测量损伤部分的厚度和表面粗糙度的超声波测量结果,证实了热套管帽发生腐蚀[8-12]。

图13 高放废液蒸发器及热套管结构示意图[9]Fig.13 Structure of HALW evaporator and the thermowell[9]

调查组从材料选择、结构设计和腐蚀控制方面排查了HALW蒸发器可能的设计缺陷。结果表明:蒸发器热电偶套管相关材质选用具有高耐腐蚀性的SUS304ULC。热套管的承受载荷远低于容许应力(内压、地震、热应力)。焊接在支架上的热套管不与其他部件接触。热套管的厚度足以应对镎在HALW蒸发器中的腐蚀加速作用[9](图4)。

尽管调查证实了蒸发器热电偶套管在制造和施工等制造过程中不存在任何缺陷,但是腐蚀还是发生了。调查组调查了蒸发器运行历史,发现从2007年3月热试验的第5批结果观察到蒸发器底部温度升高。温度上升发生在蒸发周期后半段,推测是由于底部沉积物阻止蒸发器内的对流流动,使得蒸发器底部温度升高,由正常运行的55 ℃上升至90 ℃以上(最高达到105 ℃)。根据图7,该温度下的腐蚀速率是设计条件55 ℃下腐蚀速率的14倍。同时镎的腐蚀加速效果是设计条件下腐蚀速率的1.7倍(图4)。因此,以上原因导致实际腐蚀速率是设计条件下的24倍,数值为0.5 mm/a。即,在较高的温度和镎的腐蚀加速情况下,腐蚀速率达到了0.5 mm/a,高于SUS304ULC在w=65%硝酸过渡腐蚀下的腐蚀速率0.1 mm/a[9,39],调查组确认热电偶套管帽的厚度足以应对0.5 mm/a的腐蚀速率,但由于热电偶套管帽是通过锻造制造,因此提出了隧道腐蚀的可能性。同时,调查组确认不存在由Cl-引起的点蚀和应力开裂腐蚀的可能性。综上,调查组最终推断锻造制造的热套管帽发生了隧道腐蚀,导致了此次泄漏事件。日本针对这次腐蚀事件的经验反馈和纠正措施为:采用低酸洗涤的方式溶解掉沉积物中的主要成分(硝酸钡、硝酸锶沉淀),对于其他沉积物,进行定期清洗,在洗涤操作结束时,洗涤废液被排放到下游设施中,排出残留在蒸发器底部的沉淀物;限制蒸发器温度,除了洗涤操作外,当温度上升到65 ℃时,停止浓缩操作,以防止底部温度高的操作。

图14 热套管内部腐蚀情况[8]Fig.14 Corrosion condition of thermowell inside[8]

5 对我国后处理厂的启示和建议

1) 后处理厂在强酸、高温等严酷运行环境下,设备腐蚀问题比较普遍。后处理设施工艺系统非常复杂,普遍存在的腐蚀可能导致易裂变物料和放射性物料意外积累或泄漏,这是后处理设施需要重点关注的风险点。相关设备设计和制造需要采用耐腐蚀性能高的材料,设施设备运行中需要考虑应对腐蚀的措施和预防性维修等老化管理措施。

2) 日本针对后处理厂中出现的腐蚀问题/事件开展了针对性研究、评价和调查工作,相关结论以及防腐蚀材料的选择对我国后处理厂设备设计优化、运行和安全监管具有重要参考价值和借鉴意义。

(1) 加入氧化性金属离子(Np离子、Pu离子、Ru离子等)的体系自然腐蚀电位比单独使用硝酸体系的高,在不锈钢制设备实际使用环境中的沸腾温度条件下会加速腐蚀。

(2) 超低碳不锈钢作为核燃料溶解设备用材料,它在沸腾硝酸中由于过钝化而出现晶间腐蚀,导致了这种材料在后处理环境中应用的局限性。

(3) Ti-5Ta合金的表面会形成稳定的氧化膜(钝化层),具有优秀的耐腐蚀性能。当有强氧化离子和铀的加入时,能提高合金的腐蚀电位,使得Ti-5Ta合金的抗腐蚀性能远好于SUS304ULC。Ti-5Ta合金用作乏燃料后处理关键设备(酸回收蒸发器、钚溶液蒸发器等)的材料表现了优异的耐腐蚀性,可以取代SUS304ULC等作为乏燃料后处理关键设备用材料,是目前最具有应用前景的材料。

(4) 经过20余年的运行,基于腐蚀问题/事件研究和防腐蚀材料研发活动,日本TRP设备用材料进行三次更新换代,最终选择目前投产应用的Ti-5Ta合金。TRP相关设备材质主要为:酸回收蒸发器采用Ti-5Ta合金;溶解器采用Ti-5Ta合金,设计上应避免蒸汽夹套加热处的焊缝;钚溶液蒸发器汽提柱采用Ti-5Ta合金;铀尾端一级蒸发器采用SUS304ULC;铀尾端二级蒸发器采用Ti合金;铀尾端脱硝器采用SUS304ULC;高放废液蒸发器采用SUS304ULC;铀和钚混合氧化物粉末焙烧还原炉采用Ni合金(Alloy625)。

(5) 日本RRP溶解器材质与法国阿格厂UP-3一样,均为Zr合金。Zr合金的使用应注意其SCC特性,Ti作为合金元素加入Zr中,能降低Zr在沸腾硝酸环境中应力腐蚀裂纹的敏感性。保持Zr制造的后处理设备在钝化状态下运行,可避免SCC的影响。

(6) 对于高放废液蒸发器等高温条件下运行的设备,硝酸浓度和温度是影响腐蚀的主要因素,因此除了选择合适的防腐蚀材料之外,应增加运行期间的温度控制措施,如设置加热温度联锁控制,超过规定运行温度自动切断加热装置。另外也要关注蒸发器底部沉积物定期清洗,防止运行中局部温度升高带来的腐蚀加速温度。

(7) 在含有溶解液、高放废液和高浓度钚溶液等辐解产氢较显著的容器内,需要关注容器材料吸氢脆裂的问题。监管机构应将氢脆纳入后处理设施老化管理,并开展趋势和对策的有效性评价。

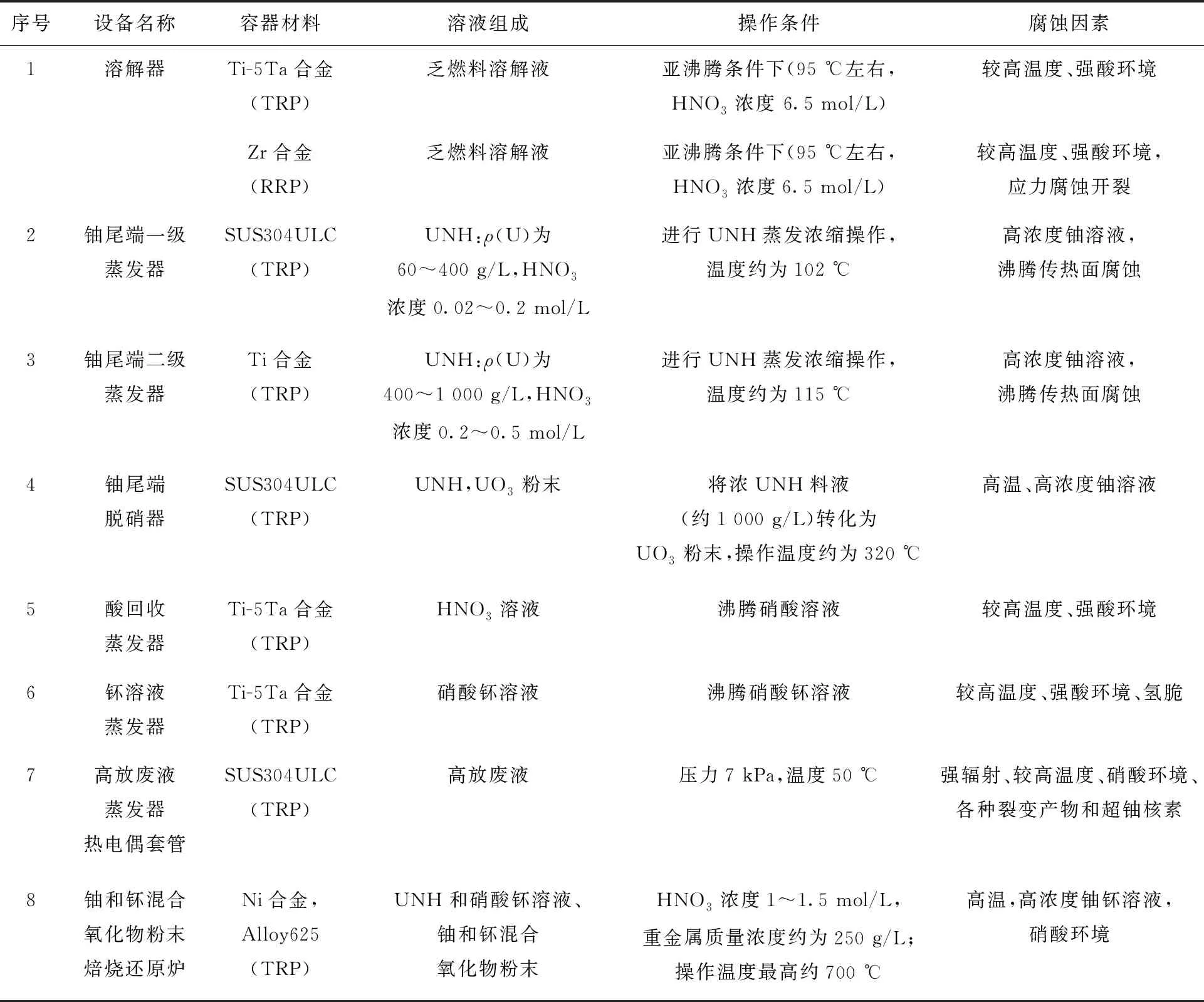

(8) 日本后处理厂主要设备材质和腐蚀因素列入表3。

表3 日本后处理厂主要设备材质和腐蚀因素Table 3 Material and corrosion factors of main equipment of Japan reprocessing plant

3) 开展腐蚀问题研究,对于优化设备的防腐蚀设计、确定合适的预防性维修管理策略、预测或延长设备寿命具有重要价值,是保证设施设备长期安全、稳定运行进而实现商业规模后处理厂经济性的前提。我国应重视后处理厂腐蚀问题研究,加大科研投入,充分利用现有后处理设施和相关研发平台,开展腐蚀测量方法和评价方法(如超声波厚度测量等)研究,以及耐腐蚀材料和防腐蚀技术研发。

4) 在后处理设施运行中,为了便于设备寿命预测、老化管理和定期安全评价,应考虑腐蚀挂片等便于厚度监测的措施和技术手段。

5) 持续关注日本RRP、法国阿格厂和印度后处理厂的设备腐蚀情况和相关材料研究进展。