干气浅冷油吸收技术中甲烷解吸压力分析与优化

贾继龙,叶昊天,常文畅,董宏光

(大连理工大学 化工学院,辽宁 大连 116024)

炼厂干气主要来自于原油的一次、二次加工过程(如常减压蒸馏、催化裂化、延迟焦化、催化重整与烷烃脱氢等),富含氢气与轻烃资源[1]。以前国内大部分炼厂的干气都送去燃料管网或直接排放至火炬燃烧[2]。近些年来,中国科学院大连化学物理研究所针对乙烯浓度较高的催化裂化干气开发了干气制乙苯技术,以寻求乙烯的优化利用[3]。然而,大部分干气仍未得到充分的回收利用,造成了资源的极大浪费。随着我国“碳达峰”与“碳中和”目标的提出和日益严格的环保要求,如何对炼厂干气进行有效利用成为了企业的关注重点。2010年以来,中国石化北京化工研究院(以下简称为北化院)开发了一系列干气浅冷油吸收技术回收干气中的C2组分,得到的C2提浓气可作为乙烯装置的原料[4-9]。2011年,国内首套干气浅冷油吸收装置在中国石化齐鲁石化公司开车成功[10]。但传统工艺中将干气吸收与甲烷解吸集成在一个塔设备中进行,这可能会造成能耗较高的问题。

本工作采用流程模拟软件Aspen PlusⅤ11.0,热力学方法选择了适用于轻烃体系的Peng-Robinson方程,对干气浅冷油吸收技术进行了模拟与优化;采用将干气吸收过程与甲烷解吸过程拆分至两个独立的塔设备中完成的改进工艺,并对甲烷解吸塔压力进行优化,以降低装置能耗。

1 工艺流程简述

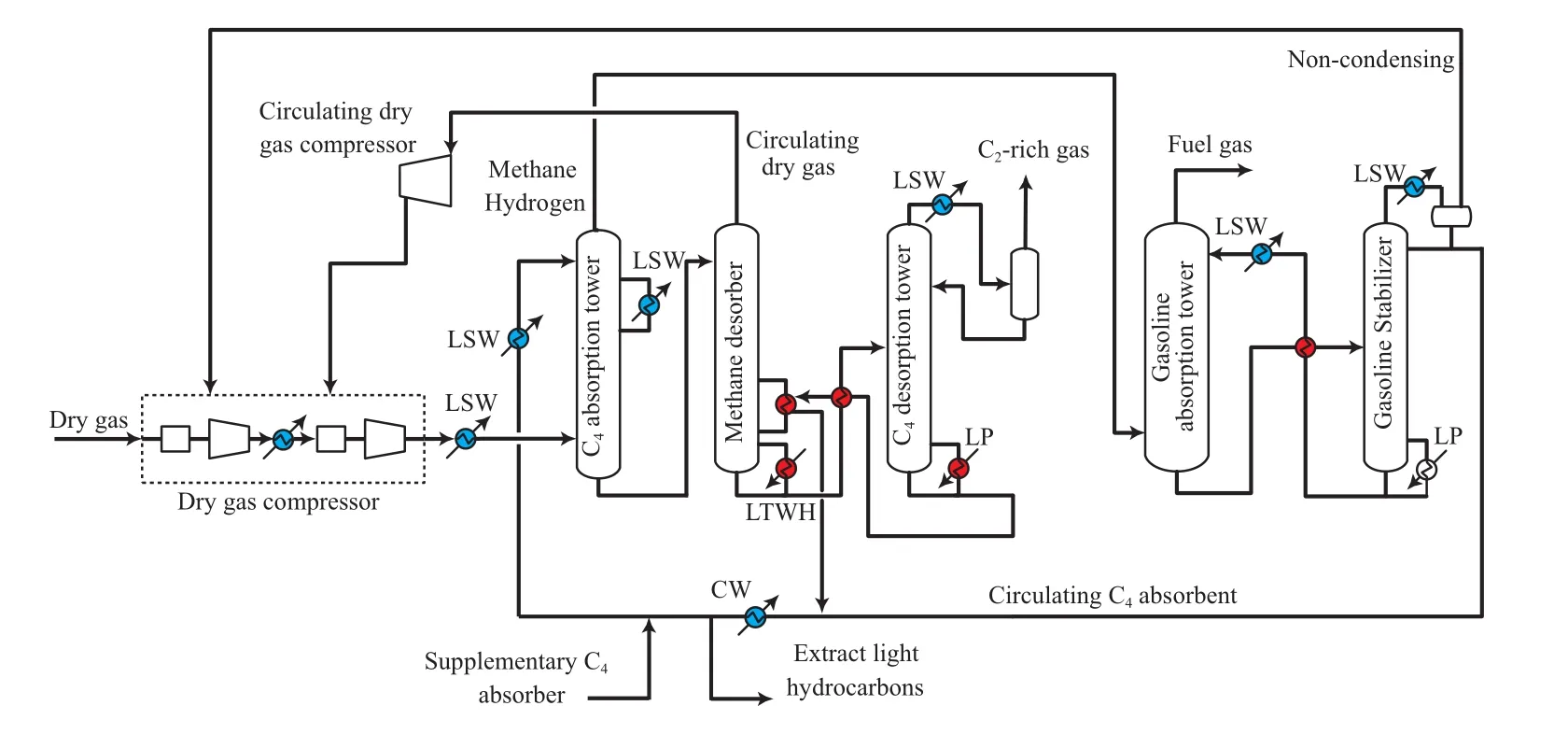

图1为北化院干气浅冷油吸收传统工艺流程。由图1可知,为了获得较好的吸收效果,浅冷油吸收工艺适合的吸收压力为3.5~4.0 MPa(表压,下同),而上游不同装置送来的炼厂干气压力不同,且均低于吸收压力,所以需要先对干气进行压缩。使用7 ℃冷冻水将干气压缩机组出口流股冷却到15 ℃后再进入C4吸收塔,使用以混合丁烷为主的C4吸收剂进行吸收,在塔上部设置一台中间冷却器提高吸收效果[11]。C4吸收塔塔顶得到的未被吸收的轻组分主要为甲烷和H2,还夹带有少量的C4吸收剂,需要送入汽油吸收塔,使用汽油作为吸收剂回收其中的C4组分。为了控制提浓气中甲烷的浓度,在C4吸收塔塔釜使用再沸器将甲烷汽提出去[12]。C4吸收塔塔底得到的富C4吸收剂进入C4解吸塔,塔顶经冷凝后得到合格的C2提浓气产品,塔底贫C4作为热源送至C4吸收塔下部的中间再沸器,再经冷却水与7 ℃冷冻水冷却后循环回C4吸收塔利用。为防止C5,C6等重组分积累,需抽出一股循环C4送出装置,抽出的轻烃可以送去轻烃裂解炉。从汽油吸收塔塔顶得到的甲烷和H2混合气体可作为燃料气,塔底得到的富汽油送入汽油稳定塔,塔顶C4回收利用,塔底贫汽油冷却后循环回汽油吸收塔。所有塔釜再沸器均使用低压蒸汽加热。北化院传统工艺中,C4吸收塔同时具有从干气中吸收C2组分和脱除塔釜吸收剂夹带的甲烷两个作用,实际上是将吸收塔叠加在汽提塔上方,物流可通过自压输送,这样固然能够节省一部分封头、裙座、流体输送设备的投资和占地,但是也带来了一些问题:1)从原理上进行分析,在干气中吸收C2组分是一个物理吸收过程,压力越高,温度越低,吸收效果越好,而从塔釜解吸甲烷是一个依靠加热的热解吸过程,压力越低,温度越高,解吸效果越好;2)从整体上考虑,将两个原理上完全相反的操作单元集成在一个设备中进行,可能并不合适。经过初步估算,C4吸收塔塔釜再沸器消耗的蒸汽约占整个装置蒸汽消耗量的40%。这是由于工艺需要保证C2回收率,所以吸收塔在3.5~4.0 MPa的高压下操作,导致解吸的能耗非常大且塔釜温度较高,需要使用低压蒸汽加热[13]。

图1 干气浅冷油吸收传统工艺流程Fig.1 Dry gas shallow-cool oil-absorption traditional process.

天津大学李鑫钢等[14]为获得高纯度乙烯,参考吸收-稳定工艺,对油吸收法进行了改进,在工艺流程中单独设置了一个解吸塔,但解吸塔压力依然比吸收塔高,塔釜还要使用蒸汽加热,主要研究了在新的产品要求下不同操作参数对能耗的影响,但并没有从根本上解决问题。北化院对工艺流程进行了改进,设置了一个单独的低压甲烷解吸塔来脱除甲烷,操作压力在1.5 MPa左右,塔釜温度约为70 ℃,使用C4解吸塔塔底的贫C4吸收剂作为再沸器热源,不需额外投入热公用工程[15]。北化院改进工艺中限制了甲烷解吸塔只使用装置内工艺物流加热,不需投入公用工程,但未对甲烷解吸塔压力对工艺总能耗的影响做详细分析。

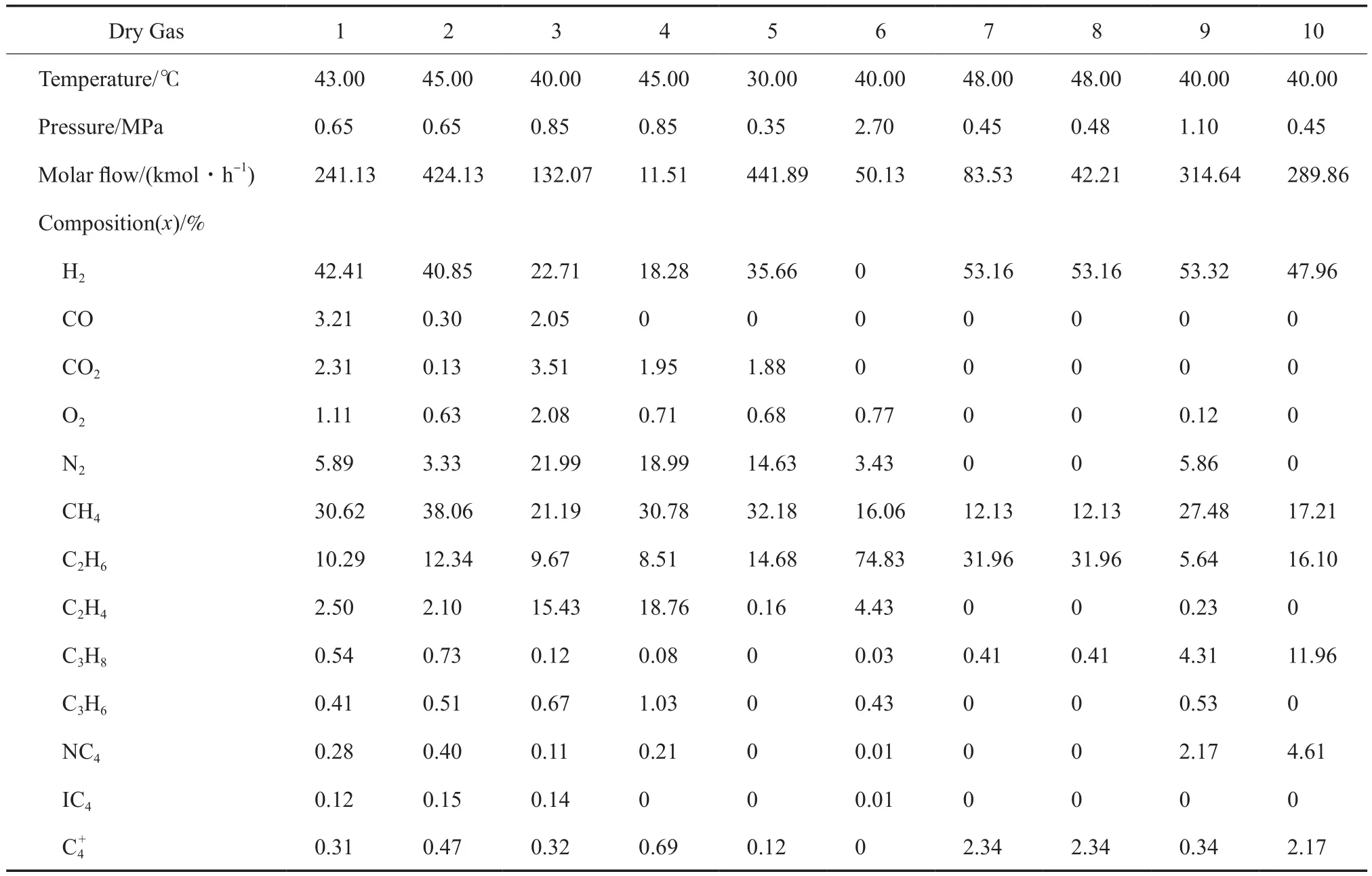

本工作将甲烷解吸塔压力作为自由端,设定可使用公用工程进行加热,根据不同温度选择对应等级的蒸汽或炼厂低温余热为热源,对北化院改进工艺流程进行模拟与优化,通过灵敏度分析找出最优的甲烷解吸塔压力[14]。图2为改进的工艺流程。由图2可知,C4吸收塔不设置再沸器,在3.5~4.0 MPa的压力下完成吸收过程,塔底得到的富C4先进入甲烷解吸塔把甲烷解吸出去。甲烷解吸塔为只有再沸器的汽提塔,塔压比C4吸收塔低,塔釜温度低于100 ℃,使用炼厂低温余热加热。此时北化院工艺将C4解吸塔塔底贫C4作为热源直接送至甲烷解吸塔再沸器的换热方案不再适用。甲烷解吸塔压力降低后,C4解吸塔进料(甲烷解吸塔釜液)温度下降,导致C4解吸塔再沸器蒸汽消耗量增加,所以应当先使用C4解吸塔塔底贫C4对其进料预热,尽量节省蒸汽,然后再给甲烷解吸塔中间再沸器供热,节省低温余热。甲烷解吸塔塔顶出来的循环干气中还有一部分C2,由于压力比C4吸收塔低,所以需要通过循环干气压缩机加压后送回C4吸收塔再吸收,其余部分与北化院传统工艺相同。

图2 干气浅冷油吸收改进工艺流程Fig.2 Improved process for dry gas shallow-cool oil-absorption.

2 参数选取与流程模拟

2.1 参数选取

采用三段式压缩机增压,以多股炼厂干气为原料,干气的组成见表1。混合C4为吸收剂(参考中国石化齐鲁石化公司已经工业化的装置)[16]。用于回收燃料气中夹带C4的汽油吸收塔和汽油稳定塔负荷不大,能耗较低,因此在后续数据统计中均忽略。工艺的控制指标为:C2回收率不低于90%,C2提浓气中甲烷含量不高于5%(x),C4及以上组分含量不高于4%(x)。

2.2 原工艺模拟

使用表1中的干气原料,按照图1描述的北化院传统工艺进行模拟,在保证工艺控制指标合格的情况下对各工艺参数进行了优化,得到了基础工况。主要设备的模拟结果和工艺参数见表2。主要物流的组成见表3。

表1 干气组成Table 1 Dry gas composition

表2 主要设备的模拟结果和工艺参数Table 2 Simulation results and process parameters of main equipment

表3 主要物流的组成Table 3 Composition of the main streams

2.3 改进工艺模拟

固定基础工况与其他参数不变,保留C4吸收塔干气进料塔板上方的第25块塔板作为改进工艺的C4吸收塔,进料塔板下方的塔板及再沸器单独设置为甲烷解吸塔,用来脱除吸收剂夹带的过量甲烷。在

此基础上,按照图2描述的改进工艺流程,分别对甲烷解吸塔压力与塔釜温度、解吸再生能耗、解吸效果、循环干气压缩机负荷等变量进行灵敏度分析,找出综合能耗最低时的甲烷解吸塔压力最优值。

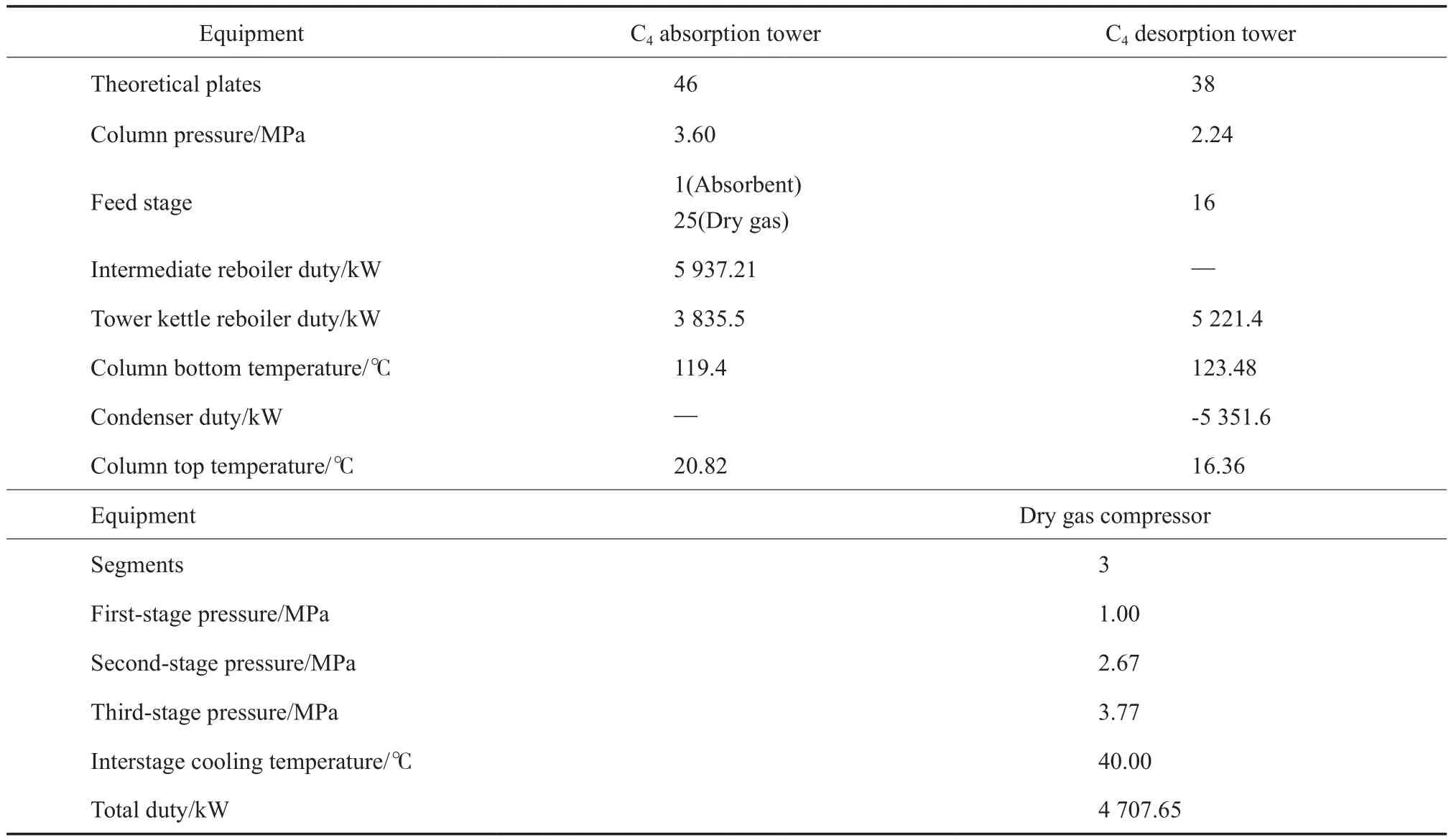

2.3.1 甲烷解吸塔压力对塔釜温度和压缩机负荷的影响

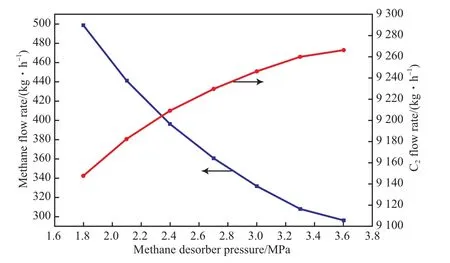

甲烷解吸塔压力降低后,可降低塔釜再沸器负荷和塔釜温度,节省操作费用,但是需要消耗压缩机的电功将解吸出的循环干气送回C4吸收塔。压力越低,塔釜再沸器所用的公用工程等级越低,但压缩机的操作费用越高。固定其他参数与基础工况不变,对甲烷解吸塔压力与甲烷解吸塔塔釜温度和循环干气压缩机负荷进行灵敏度分析,结果如图3所示。

图3 甲烷解吸塔压力对塔釜温度和压缩机负荷的影响Fig.3 Influence of methane desorption tower pressure on column kettle temperature and compressor duty.

由图3可知,随着甲烷解吸塔压力降低,循环干气压缩机负荷逐渐上升,甲烷解吸塔塔釜温度逐渐下降。当甲烷解吸塔压力低于2.8 MPa时,塔釜温度低于100 ℃,能够使用炼厂低温余热,而循环干气压缩机的负荷不低于70 kW,负荷并不大,这是因为解吸出的循环干气温度在20 ℃左右,温度较低,体积流量也小。因此,适宜的甲烷解吸塔压力应低于2.8 MPa。

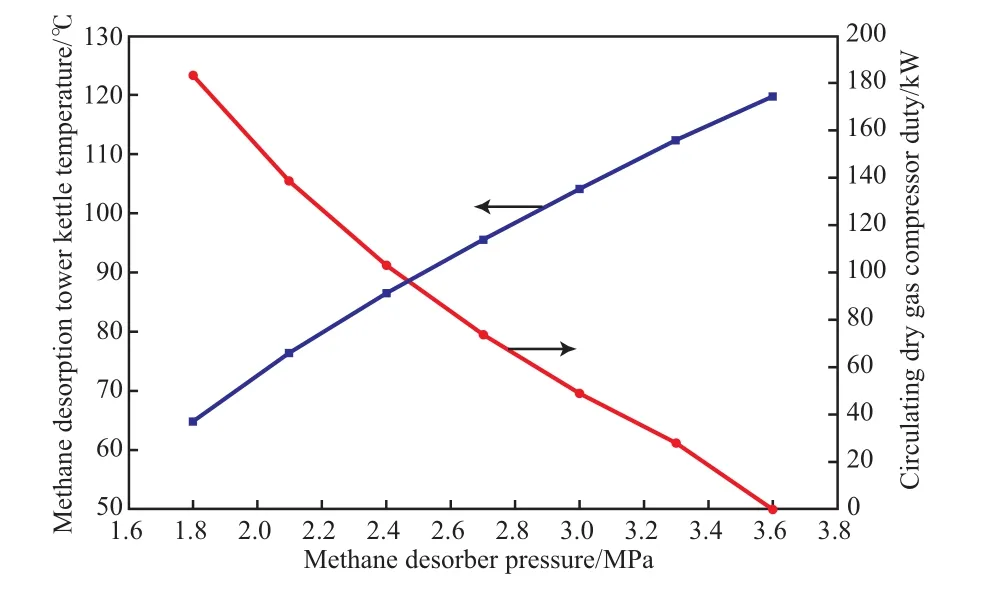

2.3.2 甲烷解吸塔压力对解吸再生能耗的影响

干气浅冷油吸收工艺解吸再生过程能耗由两部分组成,一部分是甲烷解吸塔塔釜再沸器负荷,另一部分是C4解吸塔塔釜再沸器负荷。固定其他参数与基础工况不变,对甲烷解吸塔压力与甲烷解吸塔和C4解吸塔塔釜再沸器负荷进行灵敏度分析,为了便于比较,以下数据是在不设置中间再沸器条件下模拟得到的,结果如图4所示。由图4可知,随着压力的降低,甲烷解吸塔塔釜再沸器负荷呈现线性下降的趋势,但C4解吸塔塔釜再沸器负荷却快速上升。这是因为甲烷解吸塔压力降低后,不只降低塔釜再沸器负荷,同时也降低了塔釜温度,而甲烷解吸塔塔釜出料是C4解吸塔进料,实际上是降低了C4解吸塔进料温度,导致C4解吸塔塔釜再沸器负荷上升。因此,甲烷解吸塔压力的选取必须综合考虑对C4解吸塔的影响。

图4 甲烷解吸塔压力对解吸再生能耗的影响Fig.4 Influence of methane desorption tower pressure on energy consumption of desorption regeneration.

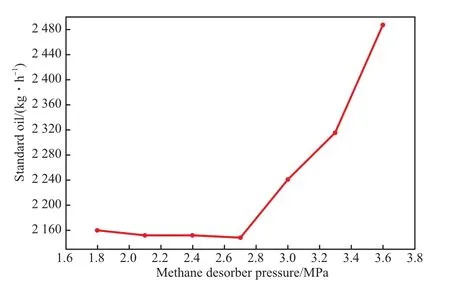

2.3.3 甲烷解吸塔压力对解吸效果的影响

由于甲烷解吸塔是汽提塔,塔压将会直接影响解吸分离的效果,固定其他参数与基础工况不变,对甲烷解吸塔压力与塔釜采出物流中甲烷量和C2量进行灵敏度分析,结果如图5所示。由图5可知,随着甲烷解吸塔压力降低,塔釜采出物流中甲烷量逐渐上升,由296 kg/h升至500 kg/h,而C2量从9 266 kg/h降至9 147 kg/h,解吸效果随塔压降低变差,后续会导致C2回收率与提浓气中甲烷含量不达标。这是因为,虽然低压有利于解吸,但是甲烷解吸塔降压过程中塔内温度也随之降低,低温对于解吸过程是不利因素,最终在降压和降温的综合作用下,甲烷解吸塔表现出解吸效果随塔压降低而变差的现象。为了抵消这部分负面影响,需要增加少量的C4吸收剂以保证工艺控制指标达到要求。然而,增加C4吸收剂会导致制冷、塔釜再沸器蒸汽等消耗量增加,所以降低甲烷解吸塔压力时必须综合考虑增加C4吸收剂量所带来的影响。

图5 甲烷解吸塔压力对解吸效果的影响Fig.5 Influence of methane desorption tower pressure on desorption.

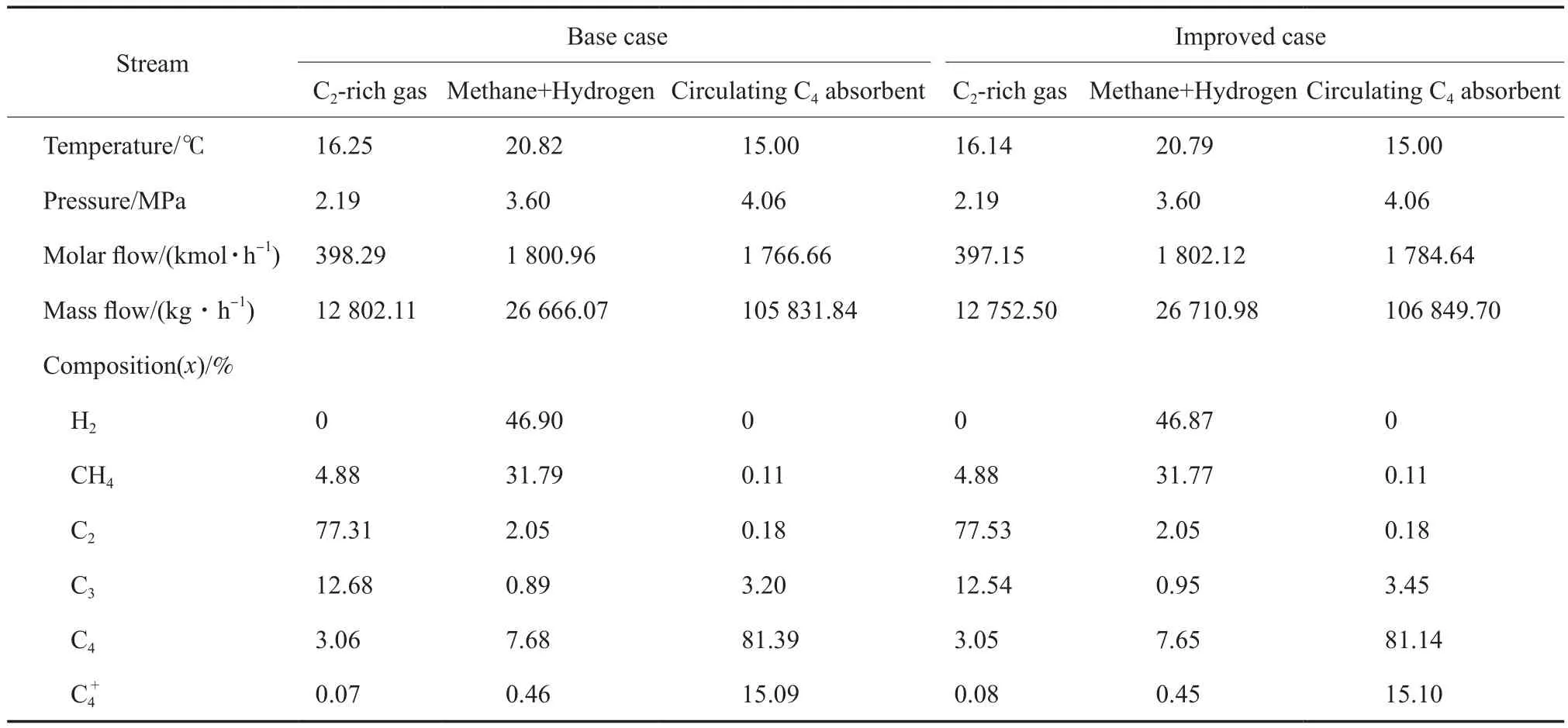

2.3.4 甲烷解吸塔压力对综合能耗的影响

基于以上三点的分析,初步确定了甲烷解吸塔压力应当低于2.8 MPa,塔釜温度低于100 ℃,使用炼厂低温余热加热。在增加一定C4吸收剂量来满足工艺控制指标的情况下,分析了甲烷解吸塔压力对综合能耗的影响,为了方便对比,折算为标准油计算[17],结果如图6所示。由图6可知,工艺综合能耗随着甲烷解吸塔压力降低先快速下降,在2.7 MPa处达到最小值为2 148.32 kg/h(标准油),然后缓慢上升。这是因为在较高压力区间2.7~3.6 MPa内,压力降低一方面可节省公用工程消耗量,另一方面能降低公用工程的等级,使得能耗水平大幅下降。当压力低于2.7 MPa时,压力降低只能节省一部分低温余热消耗量,而循环干气压缩机电功的上升与整体C4吸收剂增加所带来的能耗增加占据主导,所以综合能耗有所上升。因此,甲烷解吸塔压力最优值为2.7 MPa,此时工艺综合能耗水平最低,相当于每小时消耗2 148.32 kg(标准油)。

图6 甲烷解吸塔压力对综合能耗的影响Fig.6 Influence of methane desorption tower pressure on total energy consumption.

3 结果与讨论

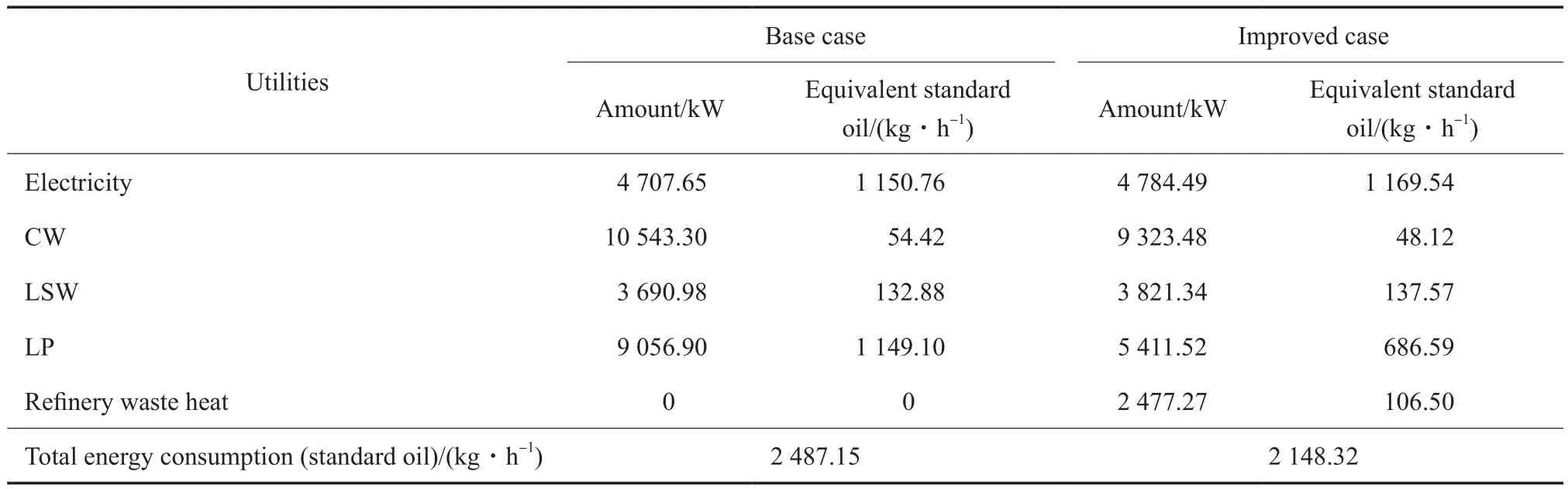

采用流程模拟软件确定干气浅冷油吸收传统工艺的基础工况。然后为甲烷解吸过程单独设置一座低压甲烷解吸塔,模拟干气浅冷油吸收改进工艺,并对塔压进行优化,确定了最优值为2.7 MPa,而原料干气中也有一股对应压力等级的干气,因此可将甲烷解吸塔解吸出的循环干气与此干气混合送入干气压缩机组,无需再设置循环干气压缩机,得到最终优化后的工况。表4为两个工况的主要物流组成。由表4可知,两个工况的C2提浓气产品流量和组成几乎相同,均可达到工艺要求,其中改进工艺的C4吸收剂使用量稍有增加,比基础工况多了1.02 t/h。

表4 两个工况的主要物流组成Table 4 The main streams composition for two operation conditions

表5为两个工况的公用工程消耗量与能耗。由表5可知,改进后工况比基础工况增加了一座汽提塔,低压蒸汽负荷减少了3 645.38 kW,节省了40.25%的蒸汽,电耗和冷剂消耗量稍有增加,循环冷却水用量略有减少。将替换低压蒸汽的炼厂余热折算为标准油计算在内后,整体上改进后工况的综合能耗比基础工况降低了338.83 kg/h(标准油),能够使综合能耗降低13.62%。由于最终优化结果显示无需增设压缩机,所以改进后工况在设备上与基础工况相比,只增加了一座汽提塔用以解吸甲烷,且甲烷解吸塔只是压力降低,总理论塔板数不变,与基础工况的C4吸收塔相比较,再沸器数量与塔高并没有增加。

表5 两个工况的公用工程消耗量与能耗Table 5 Utilities and energy consumption for two casesoperation conditions

4 结论

1)对干气浅冷油吸收传统工艺与改进工艺进行了模拟与分析,认为改进工艺中将C4吸收塔下部的甲烷解吸过程单独设置一座低压甲烷解吸塔更合理,在降低塔釜再沸器负荷的同时还能降低塔釜温度,当压力低于2.8 MPa时,塔釜温度低于100 ℃,可以使用炼厂低温余热替代蒸汽。

2)随着甲烷解吸塔压力的降低,塔釜温度逐渐下降,压缩机整体负荷增加不明显,而C2提浓气产品中甲烷含量越来越高,需要增加少量的C4吸收剂以保证工艺控制指标达到要求。

3)通过Aspen Plus模拟软件对甲烷解吸塔压力进行了优化,确定了塔压在2.7 MPa时工艺综合能耗最低,改进工艺与传统工艺相比,增加了一座汽提塔,节省了40.25%的蒸汽,能够使综合能耗降低13.62%,具有十分显著的效益。