道路工程大直径超深水泥搅拌桩施工技术研究

包 珍

(中国铁建港航局集团有限公司,广东 珠海 519000)

0 引言

水泥搅拌桩技术引入国内已有20多年的发展,具有设备简单,施工方便,无振动,无噪音,对环境无污染,对土体无侧向挤压等众多优点[1]。但大直径超深水泥搅拌桩一直受桩身完整度差、桩体质量难以控制等问题困扰。为改善以上问题,通过改进施工设备与施工工艺的方法,提高工程质量。最终水泥搅拌桩成桩效果好,各项检测指标均符合设计要求。

1 工程概况

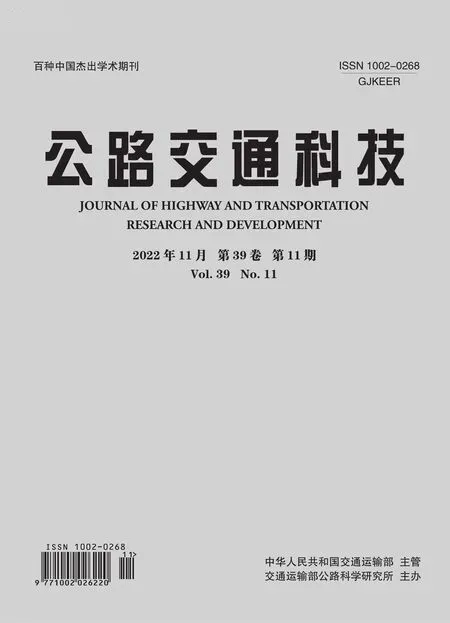

本项目道路填土高度为2.0 m,软基处理设计水泥搅拌桩均按照正方形(矩形)布置,设计桩径为0.8 m,设计桩间距为2.0 m,桩间设置桩径0.6 m,桩长为8 m的水泥搅拌桩短桩进行加固处理,如图1所示。桩顶设1层双向塑料土工格栅和50 cm后碎石垫层褥垫层。水泥搅拌桩施工工艺:四搅四喷,水泥掺量: 20%(重量比,淤泥重度16.0 kN/m3);设计水灰比为0.5~0.6,水泥土28 d抗压强度不低于0.6 MPa,水泥土60 d 抗压强度不低于0.8 MPa,90 d抗压强度不低于1.0 MPa;水泥搅拌桩90 d单桩承载力不低于300 kN。正式大面积施工前,应进行不少于5根的工艺性试桩[2]。

图1 水泥搅拌桩复合地基软基处理标准断面图(单位:m)Fig.1 Standard section of soft foundation treatment for cement mixing pile composite foundation(unit:m)

复合地基常规设计中采用桩径50 cm,桩长小于20 m 方式,施工中采用双层叶片钻头,四搅四喷工艺[2]。

2 地质情况

根据钻探揭露的地层自上而下为:地表水;人工填土层(Q4ml);第四系海陆交互相沉积层(Q4mc);残积层(Qel);下伏基岩为燕山三期侵入花岗岩(γ52(3))。

(1)人工填土:褐黑、黄褐、灰黄、褐灰等杂色,稍湿~湿,松散~局部稍密状,主要由黏性土混砂组成,含约10%~30%左右的碎石,粒径约2~8 cm,为人工回填而成。平均厚度约2.00 m。

(2)第四系海陆交互相沉积(Q4mc)

① 淤泥:灰黑色,饱和,流塑,成分以黏粒为主,含有机质及少量贝壳碎片,黏性好,切面光滑,干强度高,韧性高,无摇振反应,具腐臭味,局部夹薄层粉细砂。目前揭露的厚度为12.50~31.50 m,平均约19.00 m。

② 淤泥质黏土:灰黑色,饱和,软塑,成分以黏粒为主,含有机质,黏性好,切面光滑,干强度高,韧性高,无摇振反应,略具腐臭味,局部夹薄层粉细砂。该层在场地内较广泛地分布,目前揭露的厚度为3.10~24.40 m,平均约12.00 m。

③ 黏土:褐红、褐黄、灰黄、灰白、褐灰色,湿,可塑,成分为黏粒组成,黏性好,切面光滑,干强度高,韧性高。该层在场地内基本都有分布,目前揭露的厚度为1.40~37.50 m,平均约7.00 m。

④ 中砂:褐灰、灰黄、褐黄、灰白色,饱和,稍密,成分以石英中砂为主,含10%~25%的黏粒,局部含黏土较多,分选性较好,颗粒级配良。目前只是局部揭露出该层,目前揭露的厚度为1.10~10.80 m,平均约6.60 m。

(3)第四系残积层(Q4el)

砂质黏性土:灰白、灰黄、褐黄、褐红色,稍湿~湿,硬塑,成分以长石风化形成的次生黏土矿物为主,含约25%左右的石英砂,干强度中等,韧性中等,无摇振反应,浸水易崩解、软化。目前只是局部揭露出该层,目前揭露的厚度为1.10~14.20 m,平均约4.00 m。各地层物理力学性能如表1所示。

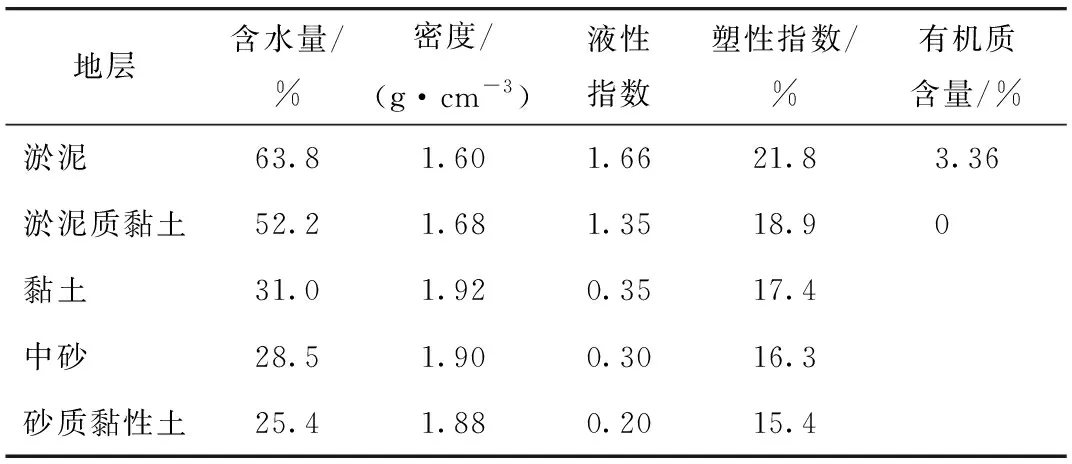

表1 各层物理力学性能统计表Tab.1 Statistical table of physical and mechanical properties of each layer

3 重难点分析

(1)区域特点

本项目所处的洪湾港北片区位于珠江三角洲的南部前缘,因特有的地理位置及地质成因,使得该地区滨海相软土及其所处环境呈现出明显的区域特征,是全国报道中最软的软土,在该条件下进行的大规模地基处理成本高、技术难度大[3]。

(2)目前水泥搅拌桩应用特性

水泥土搅拌桩复合地基是一种能有效提供承载力和控制工后沉降的深厚软基处理较常用的地基加固方法。然而实际工程中,由于天然形成、环境污染或海水入侵等原因,地下水和土的矿化度很高,这使得水泥土性能随时间衰减很快,对水泥搅拌桩成桩质量要求较高[4-5]。

(3)大直径超深桩特点

大直径超长水泥搅拌桩设备功率要求高、桩径大、桩长深、质量控制难度大,采用常规工艺施工无法满足设计及规范要求[6],如表2所示。

表2 常规搅拌桩与大直径超深桩对比Tab.2 Comparison between conventional mixing pile and large diameter ultra-deep pile

①径大

水泥搅拌桩软土地基处理中设计常规以50~60 cm 为主,本研究水泥搅拌桩桩径为80 cm,直径较大,对于搅拌桩机械设备功率要求高。

②身长

《复合地基技术规范》(GB/T 50783—2012)中规定搅拌桩喷浆搅拌法的加固深度不宜大于20 m,本工程搅拌桩设计长度为25~27 m,极容易出现断桩、强度低、短桩等质量事故,对于工程施工带来了极大难度。[7]

③质复杂

项目位于滨海地区,地下水位高,淤泥及淤泥质黏土层厚度达33 m,其中淤泥层厚24.5 m,对于水泥搅拌桩成桩质量影响较大。

4 施工技术优化方案

4.1 钻头优化

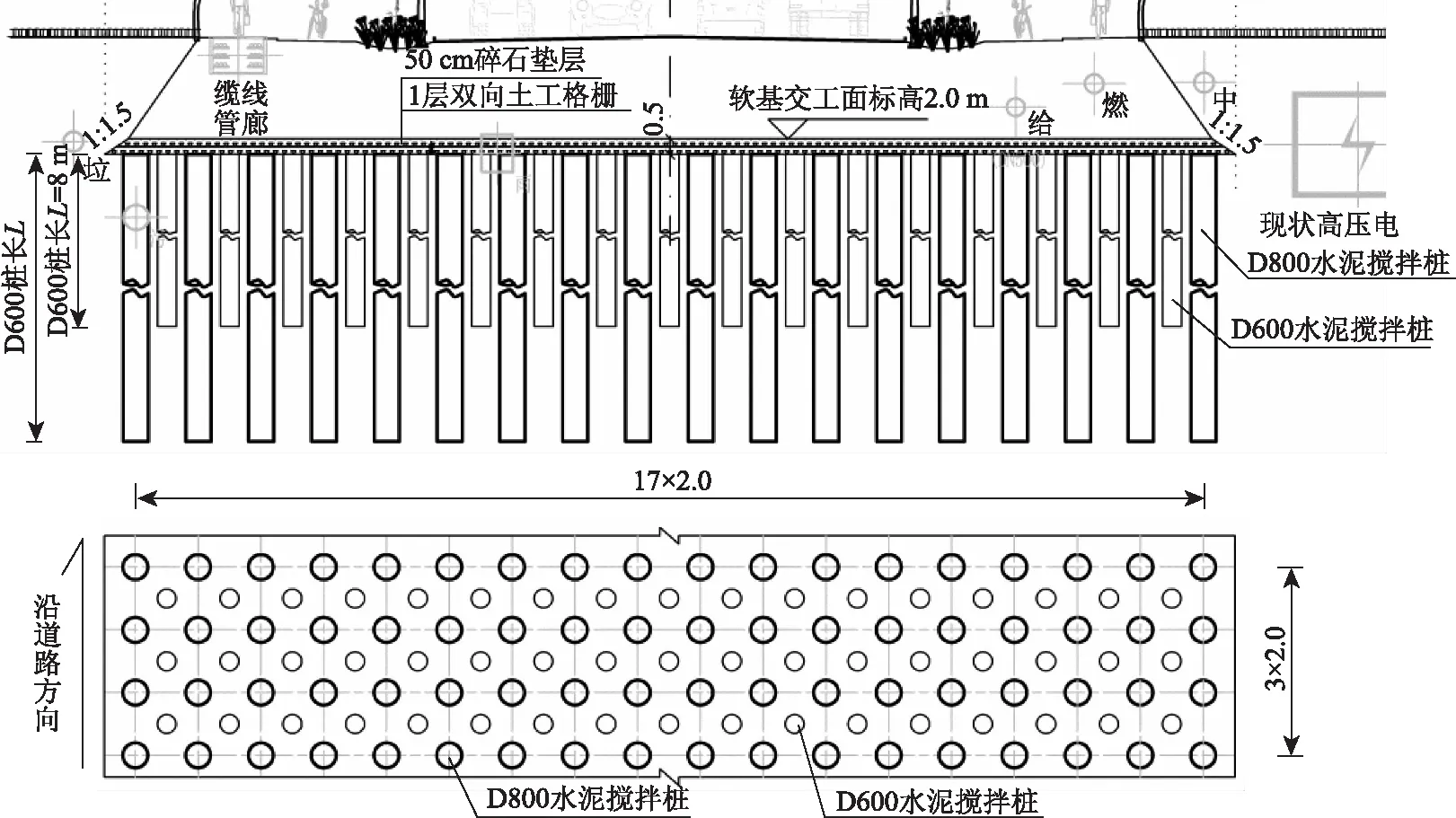

(1)3层叶片

水泥搅拌桩机的钻头叶片常规由厚度2 cm,宽10 cm 2层4组叶片组成[8],根据大直径搅拌桩特点增加1道叶片,形成3层6组叶片,每层叶片投影方向相互垂直,间距50 cm。优点为增加水泥浆液与淤泥质土的搅拌次数,达到更加充分的搅拌效果,提高搅拌均匀度,提高桩身强度,保证桩体完整性。钻头图如图2所示。

图2 3层叶片钻头Fig.2 Three-layer bladed drill

(2)双道叶牙

水泥搅拌桩机的钻头双层叶片上分别在外缘、中间部位焊接一道合金钢牙齿,高2 cm,优点在于进一步提高搅拌均匀性。为桩周方向提供浆液流畅通道,进一步提高了搅拌均匀性,保障桩身强度值。结构图如图3所示。

图3 钻头加设叶牙Fig.3 Blade teeth added on drill pipe

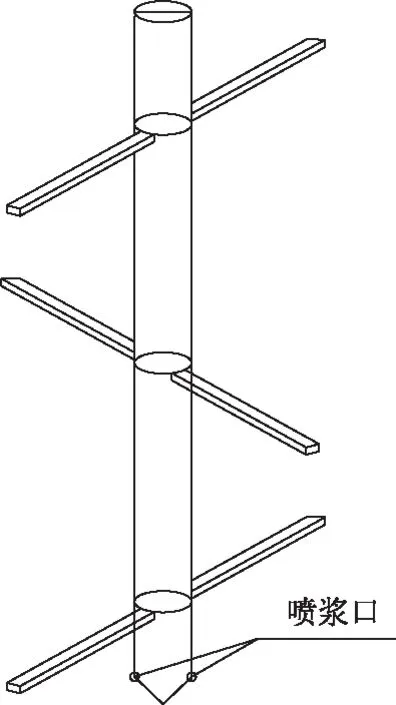

4.2 喷浆口优化

水泥搅拌桩机的喷浆口位于钻杆中心,钻头底部,施工过程中经常出现堵塞、淤泥回流等现象[9-10],导致出浆量不足、断浆等影响桩身质量。本项目中采用2个喷浆口形式,分别位于钻杆底端左右两侧,双口喷浆既保证了喷浆量足又克服了堵塞现象,有效提高了桩身质量。

图4 钻头喷浆口设置Fig.4 Setting of drill pipe nozzles

4.3 喷浆压力优化

搅拌桩施工过程中喷浆时注浆泵出口压力0.4~0.6 MPa[11],为了浆液与土体搅拌更充分,并控制好总浆液用量,第1次一搅一喷时喷浆压力采用上限值,即0.6 MPa,第2次一搅一喷时喷浆压力采用下限值,即0.4 MPa。优点在于第1次搅拌时先喷出超额水泥浆液进行搅拌,第2次可控制总浆液用量,有效提高了桩身质量,并控制了成本[12]。

4.4 钻杆升降控制

水泥搅拌桩桩机功率为45~55 kW,施工时钻杆下沉及提升速度控制在0.5~0.8 m/min,下沉时采用上限值,提升时采用下限值,确保加固深度范围内土体搅拌均匀,当钻头提升至距原地面0.3~0.5 m 时,可停止喷浆。

5 施工注意事项

(1)做好场地的平整工作,并有足够的承载力[13],施工中应保持搅拌桩机底盘的水平和导向架的竖直,搅拌桩的垂直偏差不得超过1%[14]。

(2)设计要求的水泥掺量暂定为20%,应通过试桩确定最佳水泥掺量,建议采用18%,20%,22%,这3种水泥掺量进行试桩。

(3)水泥每次投料后拌和时间不得少于3 min,待压浆前将浆液倒入集料池中,配置的灰浆应流动性好[15],不离析,便于泵送、喷搅,灰浆应搅拌均匀,现制现用,加滤网过滤,制拌好的水泥浆不得停置时间过长,超过3 h不得使用[16]。

(4)搅拌钻头直径不小于800 mm,应每天检查1次,磨损量不得大于10 mm,及时加焊或更换叶片。

(5)搅拌机下沉到设计深度后,喷浆30 s保证桩底的加固质量,然后再按规定速率边喷浆边提升搅拌机。

(6)施工过程中,如遇到停电或特殊情况造成停机导致搅拌中断时,应将搅拌机下降至停浆点以下1 m处,待恢复供浆时再喷浆搅拌,以防止出现不连续桩体[17]。

6 效果检验情况

经委托珠海市建设工程质量监督站检测A35,A36,A48,A49,A64,A65,A117,A118,A136,A153,A154,A171,A172,A189等14根水泥搅拌桩,检测结果如下。

(1)桩长

设计桩长25 m,取芯长度24.8 m,实取芯桩22.4 m,取芯率99.2%(因取芯操作问题,造成沉渣积累,扶正器无法下去)[18],按桩长25 m计,取芯率89.6%,实际施工可达到验收合格标准。

(2)完整性

取芯后桩身完整性较好,芯样连续,水泥搅拌均匀。

A35,A49,A65,A189受检桩芯样多数呈长柱状,少数呈短柱状、块状,胶结好,手感坚硬,RQD指标0.056,桩身完整性判定为Ⅰ类。

A36,A48,A64,A117,A136,A153,A154受检桩芯样多数呈长柱状,少数呈短柱状、块状,大多数芯样胶结较好,手感较硬。局部芯样松散或芯样水泥含量少,RQD指标0.112,桩身完整性判定为Ⅱ类。

A118,A171,A172受检桩芯样多数呈长柱状,少数呈短柱状、块状,大多数芯样胶结较好,手感较硬。局部芯样松散或芯样水泥含量少,呈可塑性且芯样长度大于1倍桩径,桩身完整性判定为Ⅲ类。

检测结果表明Ⅰ类桩占28.6%,Ⅱ类桩占50.0%,Ⅲ类桩占21.4%,合格桩占78.6%。

(3)桩身强度

14根水泥搅拌桩从芯样上、中、下3个不同位置取样,水泥土芯样抗压强度代表值为0.64~1.56 MPa,水泥土抗压强度28 d设计值为0.6 MPa,满足设计要求。

7 结论

(1)滨海地区深软土地质条件下D800 mm、27 m 大直径超长水泥搅拌桩施工可采用桩机钻头优化改进、钻杆喷浆口的增设、喷浆压力调整、钻进及提升速率的控制等综合措施,保证桩身施工质量。

(2)大直径水泥搅拌桩的桩距按2.0 m正方形布置,施工过程中未发现桩土挤压造成断桩现象,桩距设计合理。

(3)通过多次试验及检测结果表明工艺适应性强,效果明显,操作简单,质量、安全保障性高等特点,可广泛应用于类似软土地基处理水泥搅拌桩工程施工中。