镍氢电池包风冷散热结构的设计及优化

郭军团,谢世坤,张庭芳

镍氢电池包风冷散热结构的设计及优化

郭军团1,*谢世坤2,张庭芳3

(1.湖南科霸汽车动力电池有限责任公司,湖南,长沙 410205;2.井冈山大学机电工程学院,江西,吉安 343009;3.南昌大学机电工程学院,江西,南昌 330001)

电池在充放电过程中会因自身特性产生热量,若热量不能及时排出,则会造成热量的累积,致使电池工作环境温度升高,温度过高会对电池的性能产生影响,为保证电池尽可能工作在适宜的温度条件下,在进行电池包设计时,需着重设计电池包的散热结构。本研究以某乘用车用动力电池包散热结构的设计为例,通过软件FLUENT进行分析,对比不同散热结构的散热效果,并通过路试试验进行验证。

镍氢电池;电池包;仿真分析;FLUENT

当前,随着新能源汽车的行业的发展,动力电池包的热失控问题成为其发展的障碍;复杂的工况和高温会导致电池系统温度迅速升高,从而影响电池的反应性能和循环寿命,甚至影响热安全。在节能与新能源汽车上使用的镍氢动力电池,因其倍率性能良好而被广泛使用[1]。该电池对温度变化比较敏感,在大容量、高功率的应用中尤其明显,因此,温度控制及热管理极为重要。较高的温度会加快电池内部的化学反应,对电池内部结构造成永久性的破坏。温度与电池的寿命具有一定的关系,低倍率使用时,温度每升高10℃,寿命将减半;在高倍率充电时,温度每升高5℃寿命将会减半[2]。

国内外在乘用车上采用的较为成熟的散热方案主要为风冷散热和液冷散热,因液冷散热的成本较高和能量密度偏低,多数车厂采用风冷散热,本研究在电池包设计时,通过对通风散热结构的设计优化和验证分析,以满足散热要求。

1 电池包产品结构

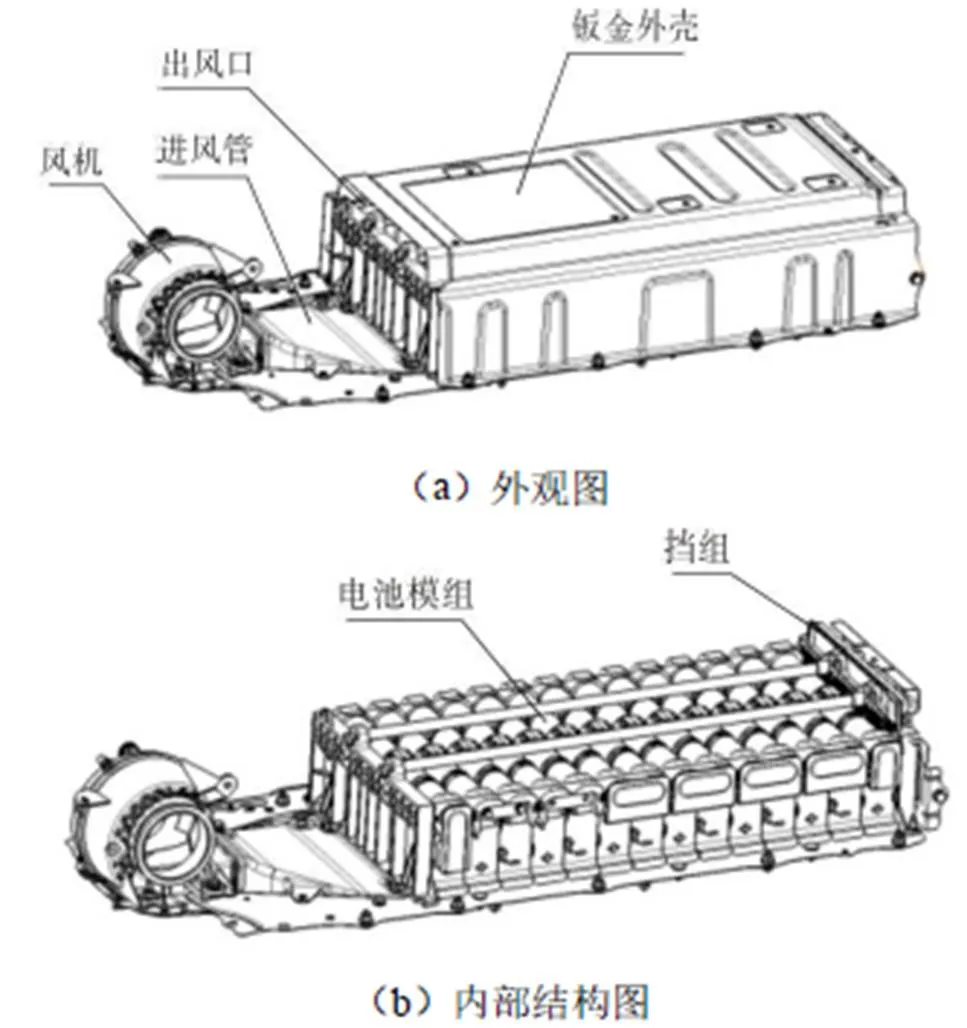

针对某乘用车用圆柱镍氢电池包的散热设计,既要做到轻量化设计,又要满足经济性,综合考虑采用强制风冷散热。进行风冷散热结构设计时,电池模组之间要预留一定的间隙,尽量保证流道均匀。电池包的散热结构布置如图1所示,风机位于电池包一侧,电池包采用底部进风,上部出风的方式。

图1 电池包散热布置图

2 散热结构仿真分析

2.1 镍氢发热原理

通过电化学反应的吉布斯自由能和反应热能等公式,以及镍氢电池在充放电阶段的不同反应,得出镍氢电池不同阶段的生热率[3]如下:

充电时主反应的生热功率:

Q,s=0.547I+3.6I2R(KJ/h) (1)

充电时副反应的生热功率:

Q,s=5.334I+3.6I2R(KJ/h) (2)

放电时主反应的生热功率:

Q= -0.547I+3.6I2R(KJ/h) (3)

R=Rp+ Rj(4)

式中,I:充电电流(A);

I:放电电流(A);

R:极化内阻(Ω);

R:焦耳内阻(Ω)。

2.2 求解理论

流体流动要受到物理守恒定律的支配,基本的守恒定律包括:质量守恒方程、动量守恒方程、能量守恒方程。控制方程是对这些定律的数学描述。

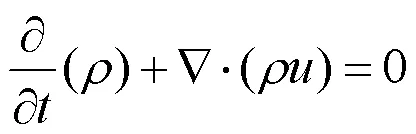

1)质量守恒方程[4]

任何流动问题都必须满足质量守恒定律。该定律可表述为:单位时间内通过流体微元中的质量的增加,等于同一时间间隔内流入该微元体的净质量。按照这一定律,可以得到质量守恒方程(mass conservation equation):

:流体速度矢量(m/s)。

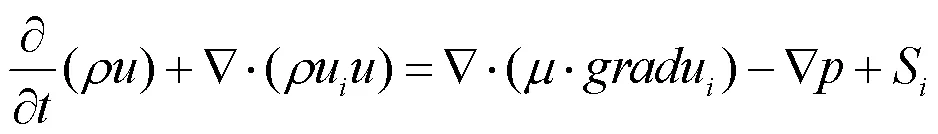

2)动量守恒方程[4]

动量守恒定律也是任何流体必须满足的基本定律(合外力为零时才满足,不为零不满足)。该定律可表述为:微元体的动量对时间的变化率等于外界作用在该微元体上的各力之和。按照这一定律可以得到动量守恒方程(momentum conservation equation):

:时间(s);

:流体速度矢量(m/s);

S(=1,2,3):源项(N/m3)。

3)能量守恒方程[4]

能量守恒方程是包含有热交换的流动必须满足的基本定律。该定律可表述为:微元体中能量的变化率等于进入微元体的净热量加上体力与面力对微元体所作的功。这样可以得到能量守恒方程(energy conservation equation):

式中:C:比热容(J/kg·K);

:温度(K);

:流体的传热系数(W/(m2·K));

S:粘性耗散项(W/m3)。

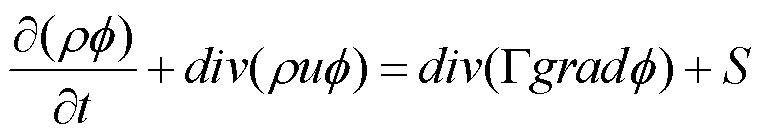

4)控制方程的通用形式[4]

为了便于对各控制方程进行分析并用统一程序对各控制方程进行求解,需要建立基本控制方程的通用形式。

一般的流体计算中如果不涉及能量的变化,只求解质量守恒方程和动量守恒方程,本文的散热结构分析中涉及温度能量变化,因此也会求解能量守恒方程。

2.3 求解方法设置

由于电池包的充放电与时间直接相关,其热仿真一般建议采用瞬态仿真,但由于电池包的瞬态计算耗时较长,在初步评估流场设计是否合理以及结构优化时,通常采用稳态仿真,分析电池包内的流场分布和温度场分布,有针对性地优化结构,达到优化流场、降低温差的目的,因此本研究使用稳态进行仿真分析。

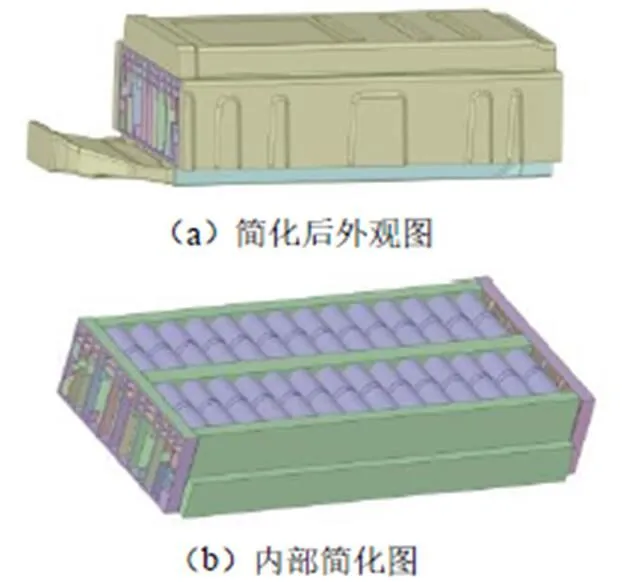

2.4 模型简化及网格处理

使用ANSYS FLUNET软件简化设计模型,简化后的模型如图2所示。

图2 简化后的模型

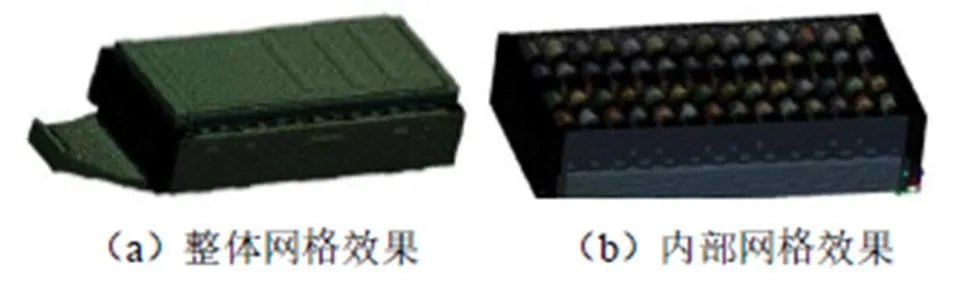

采用Cut Cell方法进行网格划分,进行网格化分后的结果如图3所示。

图3 网格划分后模型

最终生成的网格数量为720万左右,网格质量通过FLUENT中的平滑处理基本满足计算的质量要求。

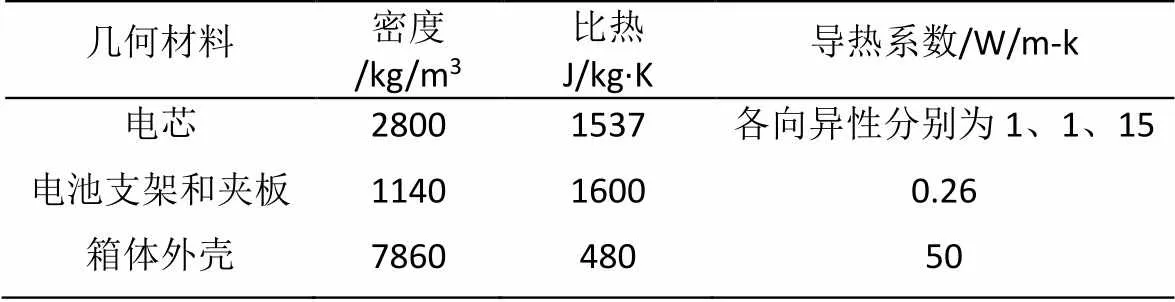

2.5 边界条件设置

电池包经过简化后,主要由三个主要部件组成:电芯、电芯支架、夹板和箱体外壳,其材料物性如表1所示。

表1 固体材料物性

本次设计方案中采用的风机为变频式风机,流量按照平均流量计算,入口风速以风机出口风速换算,按照电池有副反应的极端条件简化工况进行计算电池发热功率,电池包外部为自然对流换热,电流按照3C倍率设置,具体的工况定义如表2所示。

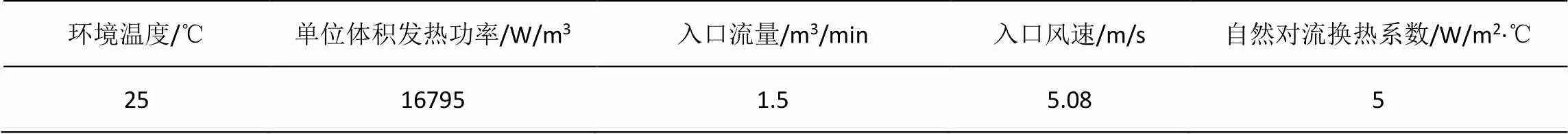

表2 计算工况列表

3 仿真结果

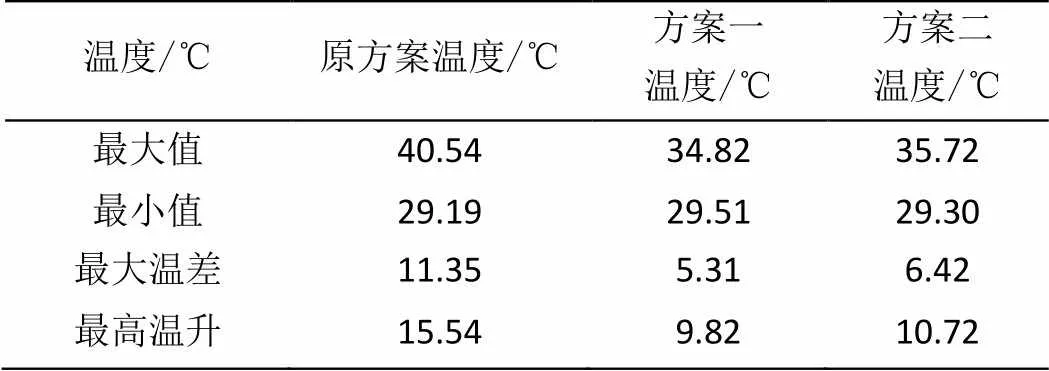

通过仿真计算,可以获取各单体电芯的温度数据,为便于分析只截取最高温度和最低温度进行对比,如表3所示。

表3 电芯的温度数据(℃)

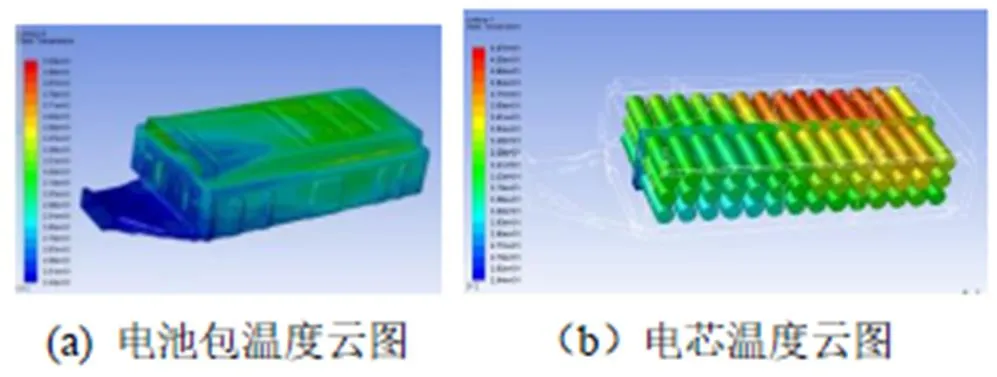

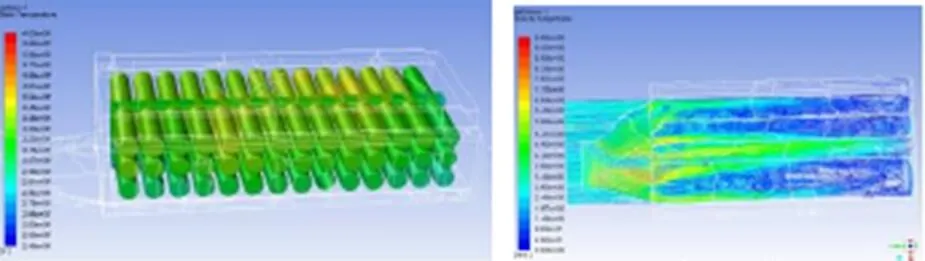

我们同时提取电池箱温度云图和流线图,如图4和图5所示。

图4 电池包及电芯温度云图

图5 电池箱体流线云图

从图4温度云图可看出,电池单体中间偏右位置温度最高为40℃,且内部电芯间的温度不均匀,高温区域较集中。

从电池包的流线图5也可以看到,冷却风从进风管进入后,大部分气流通过前几排的电芯间隙直接从出风口流出,距离进风口较远位置的气流很少,导致进风口的电芯冷却效果较好、温度低,而远离进风口的电芯散热,温度相对较高。因此散热结构设计中存在不合理性,需要进行优化。

4 优化设计方案

经过仿真分析后,该结构的散热方案存在:温度分布不均匀,温差较大的问题,需要进行散热结构优化设计。

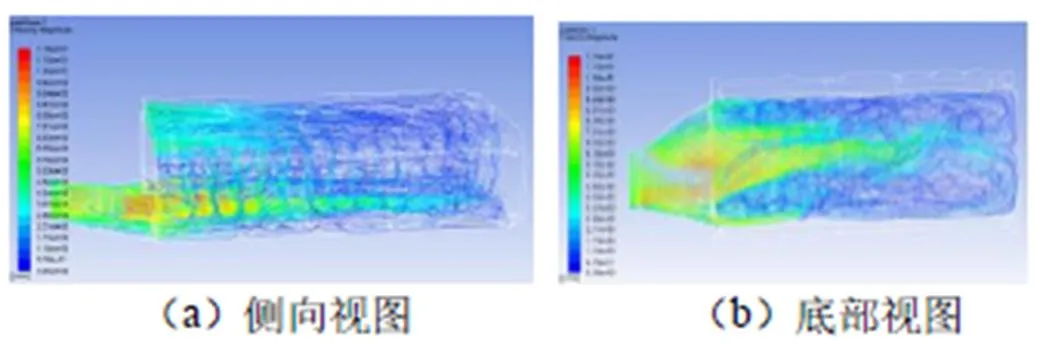

为降低最高温度和减少温差,目前拟采用两种设计方案进行优化:方案一,通过改变底部风道来改变底部流场,采用底部增加斜导流板;方案二,通过调整流经电芯模组的气体流量来增强散热,底部主要加四个不同开孔尺寸的平板,考虑到安装及分流的情况,设置为前后两段。两种方案分别如图6所示。

图6 优化设计方案

我们重新对两种优化方案进行仿真分析,结果如表4所示。

表4 优化后与优化前的温度对比

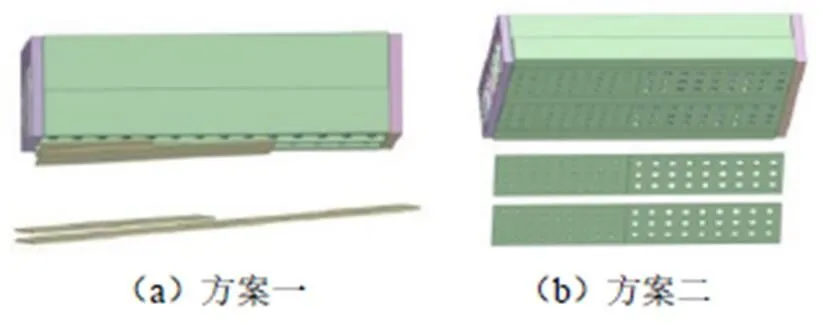

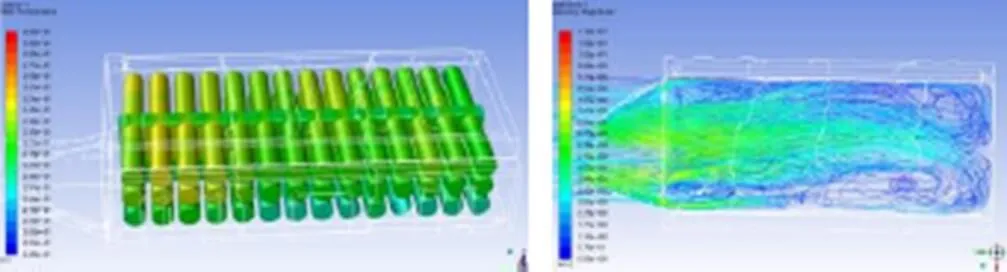

方案一的温度云图和流线图如图7所示,方案二的温度云图和流线图如图8所示。

图7 方案一电芯温度云图和流线图

图8 方案二电芯温度云图和流线图

从图7和图8的温度云图与图4温度云图相对比可以看出,方案一和方案二都较原方案有了很大的改善,电池包内电芯的温度更加均匀,虽然有部分集中区域,但是整体温差较小;从图7和图8的流线图与图5对比来看,有效改善了电池包中后段冷却气流少的问题,更有利于电池包性能和寿命的提升。

但综合考虑产品结构设计难易程度,我们认为方案二更具备可操作性和实施性。

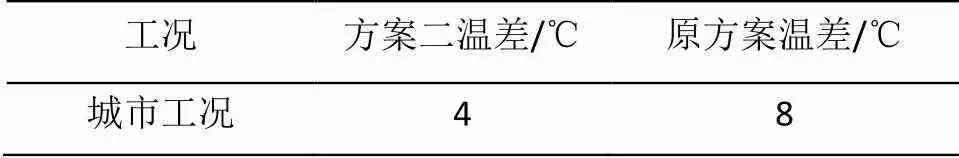

5 实验数据分析

将原始设计方案和优化后的方案二分别进行实车测试,温度传感器的布置点如图9所示。通过市区行驶工况,采集相应的温差数据,汇总结果如表5所示。

图9 温度布置及实车跑车数据

表5 实车测试结果

6 结论

1)初始散热方案中电池包的散热冷却不均匀,温差较大,设计存在不合理性,对散热结构进行改良后有明显的改善;

2)不同的散热结构对电池包的散热效果影响很大,通过分析不同的散热结构,可为后期散热结构的设计提供指导意见;

3)通过优化后的实车验证,证明方案的合理性,可满足整车需求。

综上,针对该项目电池包通过FLUENT的仿真分析,在产品设计初期可以给与一定的参考价值,有利于产品做优化设计。

[1] 曹明伟.纯电动汽车电池组被动式液冷散热系统仿真分析与优化[D].合肥:合肥工业大学,2017.

[2] 常国峰,陈磊涛,许思传,等.镍氢电池热管理系统结构优化设计[J].同济大学学报:自然科学版,2009,37(11):1518-1520.

[3] 楼英莺.混合动力车用镍氢电池散热系统研究[D].上海:上海交通大学,2007.

[4] 钱学森.气体动力学诸方程[M].徐华舫译.北京:科学出版社,1966.

DESIGN AND OPTIMIZATION OF AIR COOLING AND HEAT DISSIPATION STRUCTURE OF Ni MH BATTERY PACK

GUOJun-tuan1,*XIE Shi-kun2,ZHANG Ting-fang3

(1. Hunan Copower EV Battery Co., Ltd., Changsha, Hunan 410205, China; 2. School of Mechanical and Electrical Engineering, Jinggangshan University, Ji’an, Jiangxi 343009, China; 3. School of Mechanical and Electrical Engineering, Nanchang University, Nanchang, Jiangxi 330031, China)

In the process of charging and discharging, the battery will generate heat due to its own characteristics. If the heat cannot be discharged in time, it will cause the accumulation of heat, resulting in the increase of the working environment temperature of the battery. Too high temperature will affect the performance of the battery. In order to ensure that the battery works at the appropriate temperature as much as possible, the heat dissipation structure of the battery pack needs to be designed in the design of the battery pack. In this paper, taking the design of heat dissipation structure of power battery pack for a passenger car as an example, the heat dissipation effects of different heat dissipation structures were analyzed through software FLUENT, and verified through road test.

NI-MH battery; battery pack; simulation analysis; FLUENT

TM912

A

10.3969/j.issn.1674-8085.2022.06.012

1674-8085(2022)06-0076-05

2022-04-19;

2022-05-23

国家自然科学基金项目(51762022);江西省自然科学基金项目(20181BAB206028);江西省教育厅科技计划项目(GJJ201006);吉安市重大科技专项(吉财教指[2020]83号)

郭军团(1984-),男,河北饶阳人,工程师,硕士,主要从事镍氢动力电池Pack及其系统的研究(E-mail: guojuntuan1984@163.com);

*谢世坤(1973-),男,江西吉安人,教授,博士,硕士生导师,主要从事轻合金材料成型工艺控制研究(E-mail:xskun@163.com).