不同干燥方式对青花椒精油品质的影响

金敬红,凌艺炜,姚正颖,张锋伦,赵孔发,苟仕坤,陈文华

(1.中华全国供销合作总社南京野生植物综合利用研究所,江苏 南京 211100;2.昭通市大成农业开发有限责任公司,云南 昭通 657100)

花椒为芸香科花椒属植物花椒(Zanthoxylum bungeanumMaxim.)的成熟果皮[1]。常见的花椒有红花椒和青花椒两种[2],在我国已有两千多年的应用历史,主要作为调味料和中药材原料。花椒果皮含有大量挥发油,具有特殊的强烈芳香。青花椒(Zanthoxylum schinifolium)也称九叶青,最早在重庆江津市发现,目前在重庆、四川、贵州、云南等省市均有种植。青花椒外观呈青绿色,果实气味比红花椒更加清香浓郁,麻味纯正,浓烈悠长。青花椒独特的颜色和突出的品质使其深受消费者的喜爱,成为各大菜系尤其是川菜的重要调料[3],是我国特有的香辛料资源之一。新鲜青花椒不易长期储存,传统上采用风干的方式保存,但风干后青花椒颜色变暗。随着干燥技术的发展和普及,开始对青花椒采用各种不同的干燥方法进行脱水保存[4],不同的干燥方法对青花椒的香气成分有不同的影响。吴素蕊等[5]研究了晒干、阴干、鼓风干燥、非鼓风干燥、红外线干燥、微波干燥等干燥方法对重庆江津产青花椒的香气成分的影响,指出不同的干燥方式对青花椒的香气成分具有明显的影响,普遍存在香气成分损失大的问题。

随着近年来国内外对联合干燥技术的深入研究,一些优质的干燥组合[6]得到了更多的关注,比如热风-微波干燥、热泵-微波干燥、冷冻-微波联合干燥等。冷冻-微波联合干燥的第一阶段采用真空冷冻干燥工艺,有利于保持样品营养、风味和形态;第二阶段采用微波干燥,干燥速度快,能耗低。二者优势互补,既能保持青花椒风味外观不变,又能缩短干燥时间,降低干燥耗能,探索出最佳干燥方式,提高辛香料精油品质,对辛香料精油品质优化具有十分重要的意义。

本文采用自然干燥、热风干燥、真空冷冻干燥、冷冻—微波联合干燥等四种不同的干燥工艺对辛香料进行干燥处理,并用蒸馏法提取干燥后的青花椒精油[7],从含水率、精油含量、能耗和精油组分等方面对干燥方式进行比较评价,采用气相色谱-质谱(GC-MS)对干燥后的青花椒样品进行挥发性成分的定量和定性分析和比较[8-10],对干燥方式进行比较评价,与新鲜青花椒对比确定其挥发油成分损失情况,为选择合适的青花椒采后加工方式提供理论依据。

1 材料与仪器

1.1 主要材料

新鲜青花椒:外皮青绿色,产地重庆市江津区吴滩镇郎家村。

1.2 主要仪器

凯丰电子天平JCS-2000(凯丰集团有限公司);DHG-9070A电热恒温鼓风干燥箱(上海精宏实验设备有限公司);微波-真空冷冻干燥机(定制)(绿洲科技有限公司);多功能粉碎机800A(永康市速锋工贸有限公司);电热套PTHW(杭州振和科学仪器有限公司);Agilent7820A-5975 气-质联用仪(美国安捷伦公司);DW-FW110超低温冷冻储藏箱(中科美菱)。

2 方法

2.1 样品制备

取新鲜青花椒四袋各335 g,将新鲜青花椒样品的杂质清理干净后,采用四种不同的干燥方式(自然干燥、热风干燥、真空冷冻干燥及真空冷冻-微波联合干燥)对青花椒样品进行干燥处理。

(1)自然干燥:青花椒→清洗→去杂→晾晒→样品

(2)热风干燥:青花椒→清洗→去杂→设置干燥参数→干燥→样品

(3)真空冷冻干燥:青花椒→清洗→去杂→冷冻→设置冷干参数→干燥→样品

(4)真空冷冻-微波联合干燥:青花椒→清洗→去杂→设置冷干参数→真空冷冻干燥→设置微波干燥参数→真空微波干燥→样品

2.2 精油提取

精确秤取青花椒样品,置于2 000 mL 圆底烧瓶中,按1:10 的料液比加入适量蒸馏水浸泡[7],振摇混匀后放入电热套内,调节电压,缓缓加热至沸腾,并保持微沸状态,待精油体积无明显增加时,停止加热,并收集精油。

2.3 GC-MS分析精油组分

GC-MS 条件[11-15]:毛细管柱(HP-5):30 m ×0.25 mm × 0.25 μL;程序升温至50℃保持2 min,以10℃/min 升温至280℃;进样温度220℃。载气:高纯氦气;气体流速:0.5 mL/min;分流比:20∶1;进样量:1 μL;柱前压55 kPa;质谱条件:EI离子源,能量70 EV,离子源温度220℃,溶剂延迟时间2 min,采用NIST98 质谱数据系统自动检索。通过色谱峰面积(使用归一化法)计算各组分的百分含量。

2.4 评价标准

2.4.1 含水量测定

参照GB 5009.3-2016《食品中水分的测定》[16]的方法测定水分。

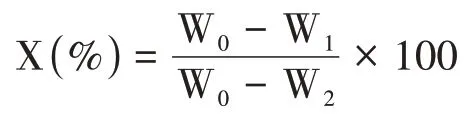

常压干燥法:称取3 g左右的青花椒放在称量瓶(提前清洗,烘干至恒重)内,放在105℃的烘箱中干燥至恒重取出,待冷却至室温再称重量(每隔1 h 测重,如果两次误差小于0.002 g,说明干燥完全)。青花椒中的水分含量按以下公式计算:

式中:W0为称量瓶和样品的初始质量;W1为称量瓶和样品干制后的质量;W2为称量瓶的质量。

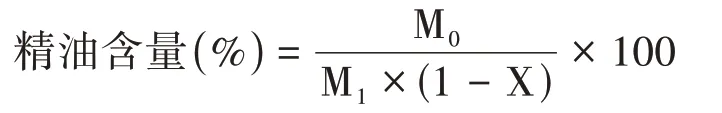

2.4.2 精油含量测定

式中:M0为精油的质量;M1为青花椒的质量;X 为样品含水率。

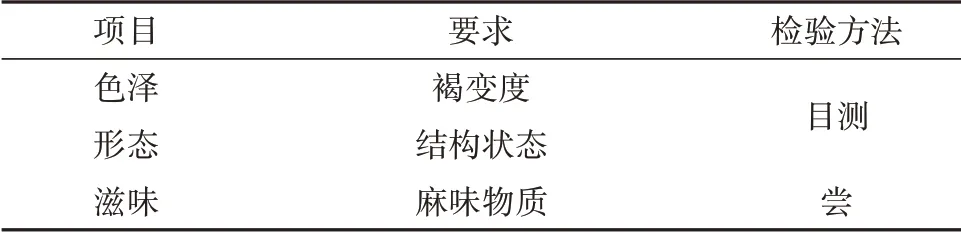

2.4.3 食品感官评价测定

对干燥后的青花椒样品的色泽、形态、滋味按照表1所示的方法进行检测评价。

表1 青花椒感官评价指标Tab.1 Sensory evaluation indexes of green pepper

2.4.4 能耗测定

青花椒质量335 g,置于干燥箱中,每干燥1.0 h,取出称重,并重复以上操作至前后两次质量差不超过0.7 g(2‰)。电量计量采用单独外挂电度表计量。

能耗(kW·h/kg)=消耗的电量(kW·h)/干品的重量(kg)

3 结果与分析

3.1 水分含量

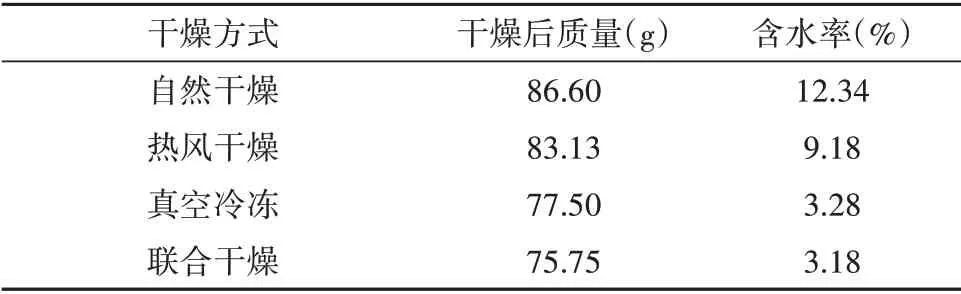

对新鲜青花椒采用不同干燥方法得到的干燥后样品检测含水率,结果如表2所示。

表2 青花椒的水分含量Tab.2 Water content of green pepper

由表2可以看出与自然干燥、热风干燥和真空冷冻干燥相比,自然干燥所得样品含水率最高,热风干燥次之,真空冷冻干燥和联合干燥的青花椒样品含水率最低,比较接近,尤以联合干燥的青花椒样品含水率最低,可以更好的保持样品品质。

3.2 精油含量

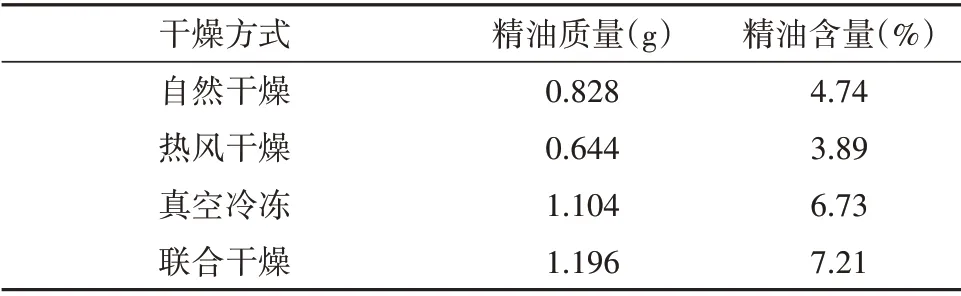

按照2.2 的方法进行青花椒精油的提取,计算其精油含量,结果如表3所示。新鲜青花椒按照干基计算其精油含量为10.23%。

由表3可以看出经过联合干燥和真空冷冻干燥的精油出油率比较高,二者差异不大,主要原因在于联合干燥和真空冷冻干燥的温度较低,物料表面的风速小,精油损失相对较少;而青花椒热风干燥温度高、时间长、表面风速大,青花椒的精油被热风大量带走,造成干燥的青花椒样品精油损失大,精油含量最低。不难看出,不同干燥工艺对辛香料精油含量影响显著,随着干燥温度的升高,精油含量随之降低,说明青花椒干燥过程中精油会挥发,温度越高,损失越大。

表3 青花椒的精油含量Tab.3 Essential oil content of green pepper

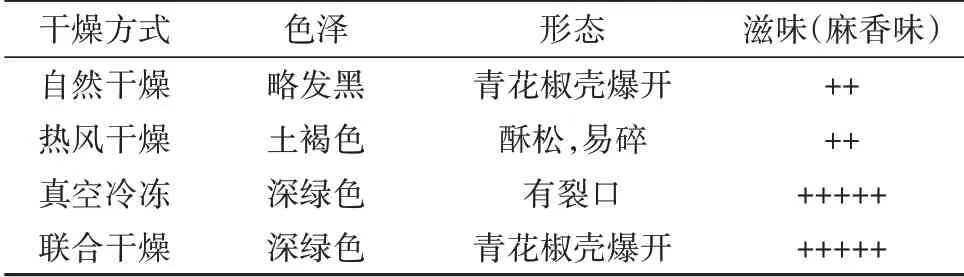

3.3 感官评价

对干燥后的青花椒样品进行感官评价,其色泽、形态、滋味均有一定的改变,结果如表4所示。

表4 青花椒感官评价表Tab.4 Sensory evaluation of green pepper

由表4可以看出联合干燥后产品的形态与对照样相似,优于真空冷冻干燥和热风干燥的青花椒样品;色泽上联合干燥的青花椒与真空冷冻干燥的青花椒样品接近,优于其他干燥方式;滋味的差异也是如此。总体而言,干燥工艺对产品感官评价有明显的影响,真空冷冻干燥和联合干燥的青花椒样品在外观形态、色泽的保持方面最好,滋味也与新鲜青花椒接近,联合干燥的青花椒样品略优于真空冷冻干燥的青花椒样品。

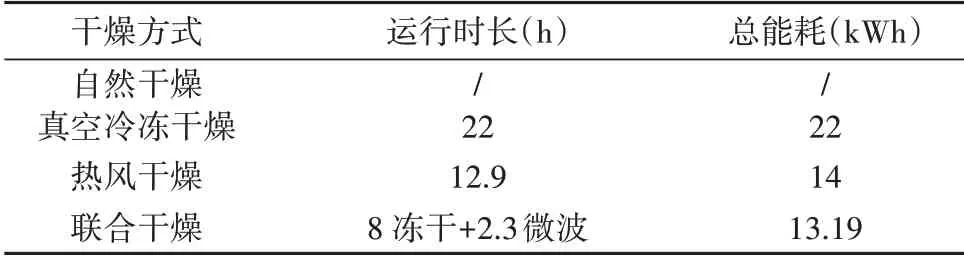

3.4 能耗测定

采用不同干燥方法干燥青花椒,其能耗存在着明显的差异,结果如表5所示。

表5 不同干燥方式能耗表Tab.5 Energy consumption of different drying mothods

由表5可知,青花椒联合干燥工艺的干燥周期最短、能耗最低。其能耗与热风干燥能耗相近,远远低于真空冷冻干燥的能耗。联合干燥既能够降低能耗又能够缩短干燥周期,明显提升生产效率。

3.5 精油的GC-MS分析结果

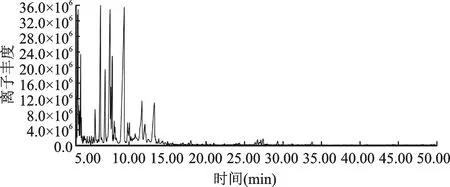

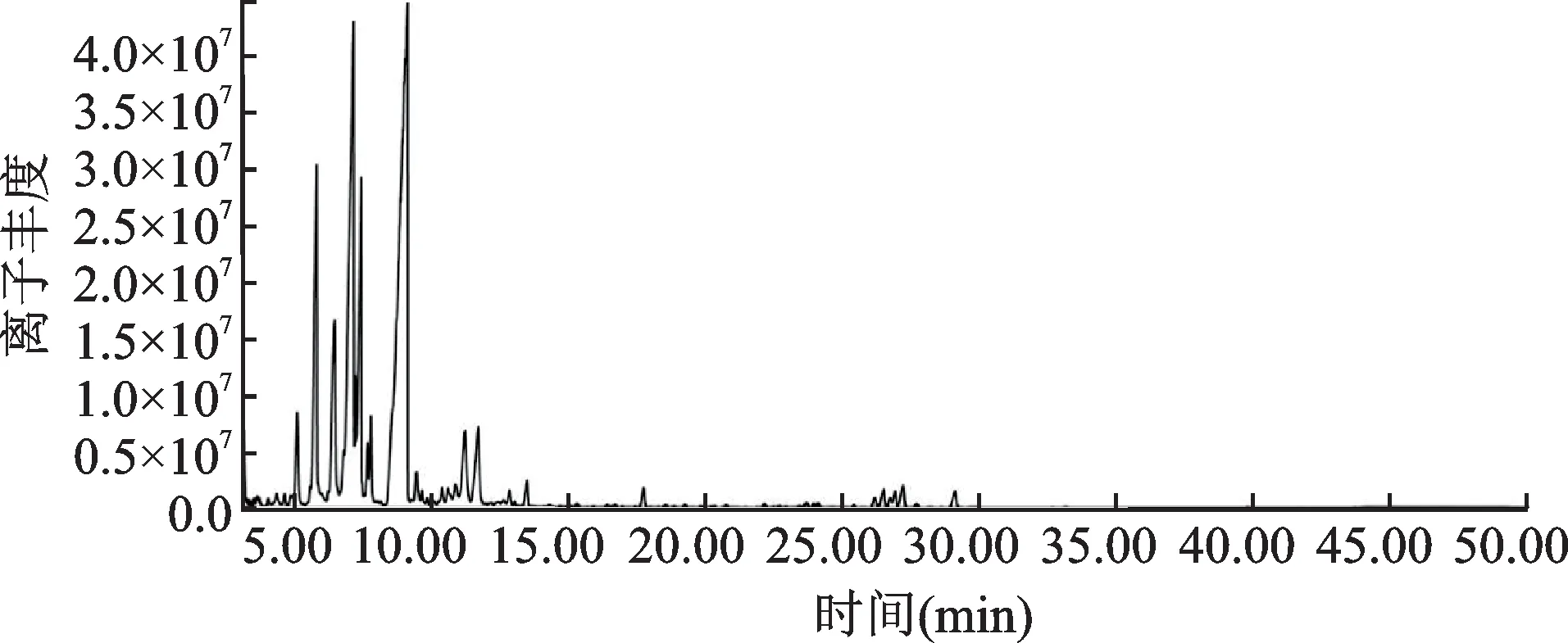

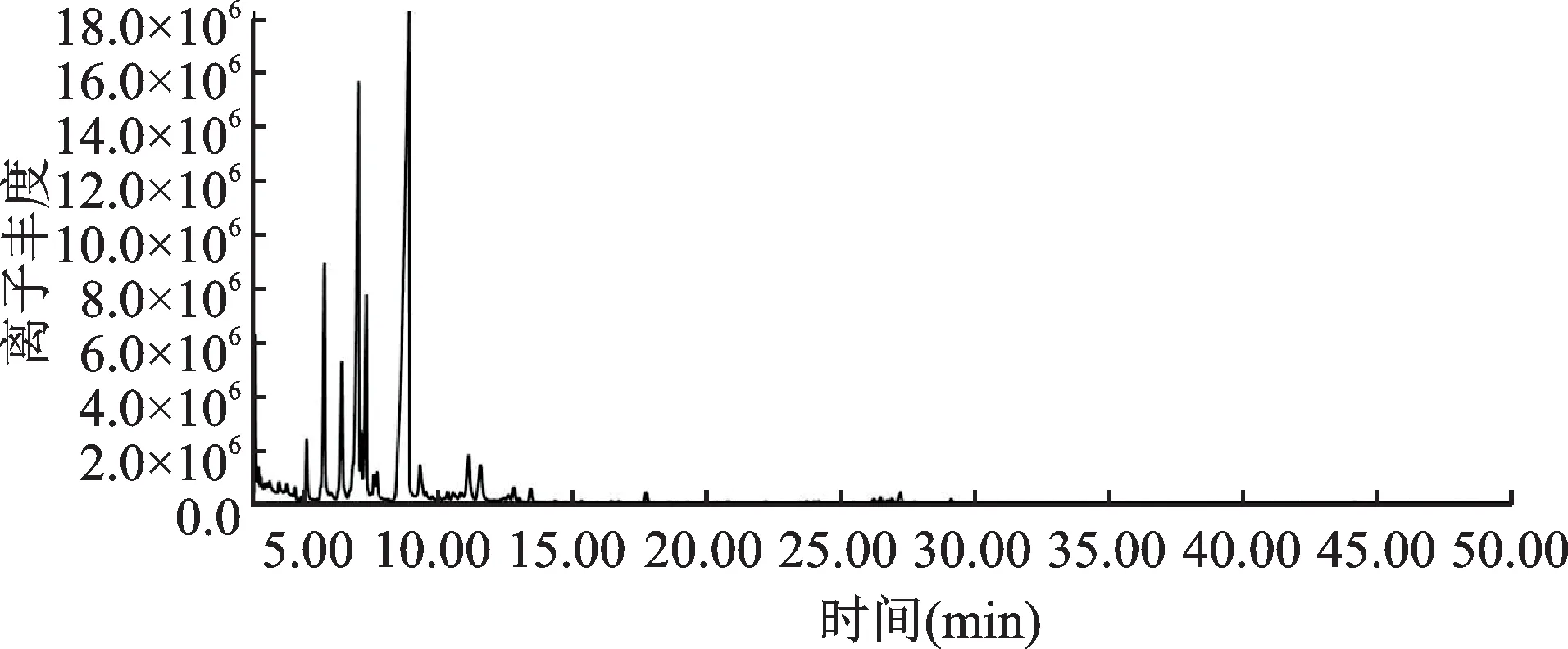

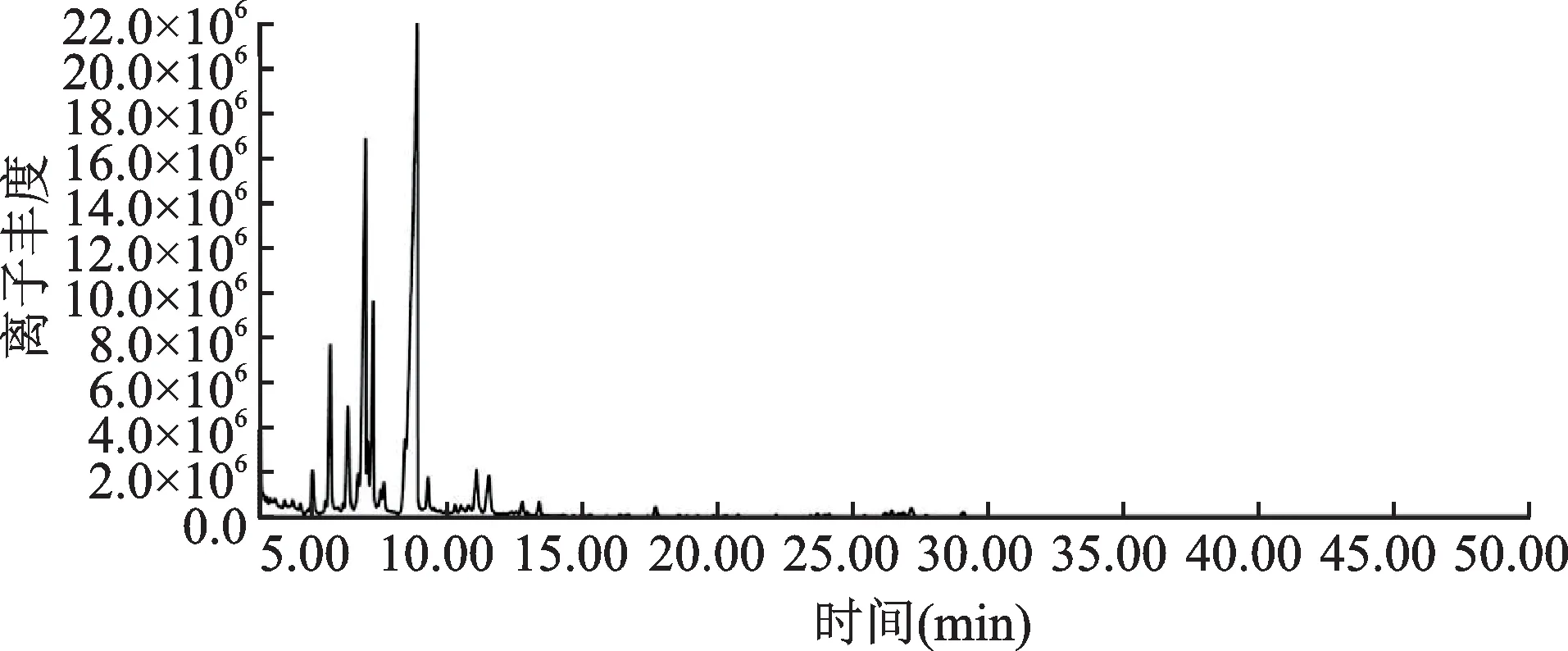

取2.2 中提取的精油0.1 μL,采用2.3 分析条件下用GC-MS 联用仪对青花椒精油进行挥发性成分分析,其总离子流图见图1~4。

图1 自然干燥青花椒精油总离子流图Fig.1 Total ion flow diagram of essential oil extracted from natural dried green pepper

从四种不同干燥方式得到的青花椒精油的总离子流图可以看出,采用不同干燥方式对青花椒的精油挥发性成分影响较大。自然干燥的总离子流图中有94 个峰,鉴定出44 种化学物质,占挥发油质量的68.12%。热风干燥的总离子流图中有78个峰,鉴定出47种化学物质,占挥发油质量的60.39%。真空冷冻干燥的总离子流图中有68 个峰,鉴定出35种化学物质,占挥发油质量的64.42%。联合干燥的总离子流图中有71 个峰,鉴定出35 种化学物质,占挥发油质量的63.98%。

图2 热风干燥总离子流图Fig.2 Total ion flow diagram of essential oil extracted from hot air dried green pepper

图3 真空冷冻干燥总离子流图Fig.3 Total ion flow diagram of essential oil extracted from vacuum freeze dried green pepper

图4 联合干燥总离子流图Fig.4 Total ion flow diagram of essential oil extracted from combined dried green pepper

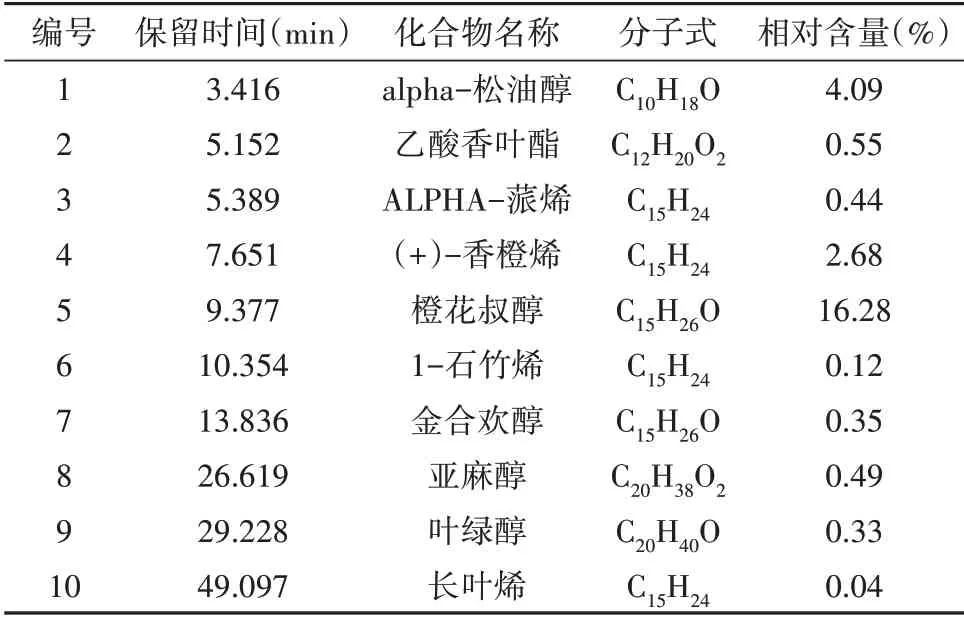

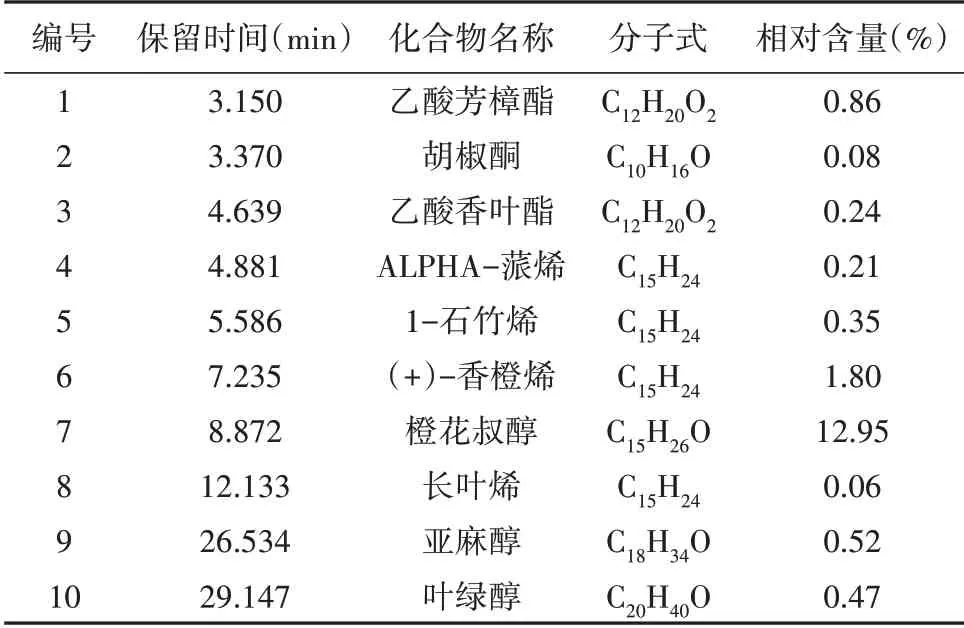

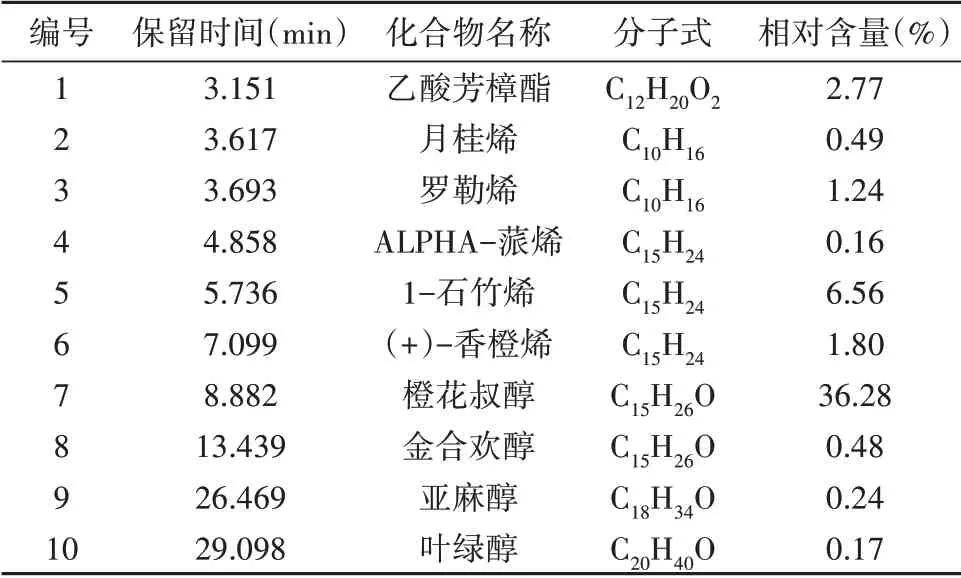

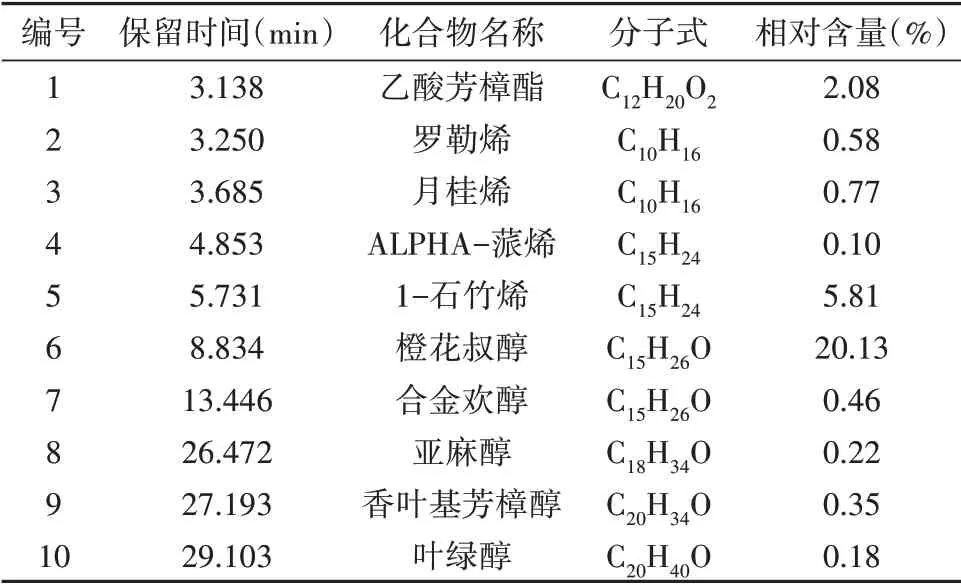

对四幅青花椒精油的总离子流图进行解析,通过与NIST98质谱数据系统自动检索比对,通过色谱峰面积(使用归一化法)计算各组分的百分含量,得到采用不同方法干燥的青花椒精油的主要成分如表6~9所示。

表6 自然干燥青花椒精油样品主要成分表Tab.6 Composition table of essential oil extracted from natural dried Z.schinifolium

表7 热风干燥青花椒精油样品主要成分表Tab.7 Composition table of essential oil extracted from hot air dried Z.schinifolium

由表6~9可知,4种青花椒精油中的主要挥发性组分和含量均有不同。采用自然干燥工艺的青花椒挥发性成分总含量最高的是烯类(44.24%),其次是醇类(41.24%);采用热风干燥工艺的精油中挥发性成分总含量最高的的是醇类(61.55%),其次是烯类(31.18%);采用真空冷冻干燥工艺的精油中挥发性成分总含量最高的是醇类(59.27%),其次是烯类(30.43%);采用联合干燥工艺的精油中挥发性成分总含量最高的是醇类(67.71%),其次是烯类(25.91%)。

表8 真空冷冻干燥青花椒精油样品主要成分表Tab.8 Composition table of essential oil extracted from vacuum freeze dried Z.schinifolium

表9 联合干燥青花椒精油样品主要成分表Tab.9 Composition table of essential oil extracted from combined dried Z.schinifolium

对几种影响青花椒特征香气的主要物质如ALPHA-蒎烯、芳樟醇、桧烯、月桂烯、乙酸芳樟酯和橙花叔醇进行分析,它们的相对含量对精油品质起主导作用。自然干燥、热风干燥、真空冷冻干燥和联合干燥的青花椒精油中这六种成分分别占精油成分总量的16.97%、36.46%、40.87%和42.47%,以真空冷冻干燥和联合干燥的青花椒精油品质最佳。

4 结论

青花椒主要风味成分是其中含有的精油,在传统的晾晒和热风干燥过程中挥发性精油的损失比较大,青花椒的品质与新鲜的青花椒相比下降很多。本实验采用自然干燥、热风干燥、真空冷冻干燥以及真空冷冻干燥-真空微波干燥的联合干燥方法对新鲜青花椒进行脱水干燥,对干燥的青花椒样品的精油品质进行定量和定性分析,分别从干燥后的青花椒样品的含水率、精油含量、感官评价、干燥过程的能耗以及采用GC-MS 分析精油中的挥发性成分来判断不同干燥方式对青花椒精油品质的影响,综合以上要素判定,真空冷冻干燥-真空微波干燥的联合干燥方法是最适宜的青花椒干燥方法。

从实验结果分析,采用真空冷冻干燥工艺和真空冷冻干燥-微波干燥的联合干燥工艺加工的青花椒无论是在干制青花椒的含水率、精油含量、感官评价、精油的成分等方面均相近,明显优于自然干燥和热风干燥。联合干燥在能耗和干燥周期方面明显优于真空冷冻干燥,能够实现高品质干燥和干燥成本的完美结合,是最适合青花椒高品质干燥的干燥方式。