发动机缸体用铝基SiC复合材料的制备及性能研究

冯松,祖润青

(1.江苏联合职业技术学院常州刘国钧分院,江苏 常州 213025;2.长城汽车股份有限公司技术中心,河北 保定 071000)

随着经济的快速发展,汽车已广泛进入千家万户。以中部某省会城市为例,常住人口1 200万,汽车保有量已经达到400万量左右[1-3]。在汽车大量增加的同时,人们对汽车性能、能耗等要求也愈来愈高,为适应人们对汽车日益苛刻的高速、安全、舒适等要求,必须不断发展包括汽车发动机系统在内的所有子部件/系统[3-5]。

在当前新能源汽车的冲击下,燃油发动机的新型材料研发显著下降,较多地采用通用复合材料或在此基础上对其进行改性研究[4-6]。发动机缸体较多采用复合材料,在实际使用过程中,发动机缸体由于要承受巨大的热冲击和热磨损且载荷复杂,因此对缸体综合力学性能要求较高。铸造铝硅合金虽热膨胀系数与其他装配件材料存在差异,但具有比强度较高、质轻、耐腐蚀等良好的性能,在国内外的发动机缸体材料中得到广泛应用,特别是铝合金缸体中嵌入铸铁缸套的方式应用甚广,典型的有奥迪、宝马等知名车型。杜忠泽等[7]在铝合金汽车发动机缸体内壁表面的改性上做了深入的研究,但未涉及缸体材料;李广宇[8]针对消失模铸造铝/镁固-液复合界面的调控及强化做了大量研究工作,主要采用优化铸造参数及热处理方式等手段提高了双金属结合性能;胡伟兴等[9]对高硅过共晶铝缸体珩磨工艺进行了研究,实现了高硅过共晶铝缸体珩磨并达到了其设定目标;现有文献中针对铝基SiC复合材料的报道较少。铝基复合材料由于价格相对低廉,同时具有质量轻、耐腐蚀以及高比热容等优点,是目前较热门的研究方向[6-10]。本研究基于实际工作,以国产某型发动机缸体为研究对象,采用常见的铸铝铝合金为基体材料,以SiC为第二相增强相,通过铸造成型的方法,制备了汽车发动机缸体用铝基SiC增强复合材料,并对其性能进行了研究,为汽车发动机缸体材料的选型提供一定参考。

1 试验

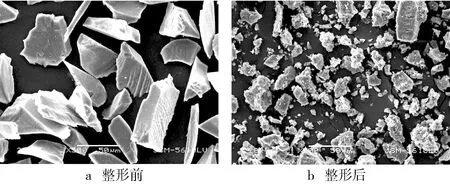

试验中采用的基体为铸铝铝合金,其成分如表1所示。选用SiC为第二相增强相(α-SiC),其颗粒D50值为45 μm。先在实验室利用整形机将SiC颗粒整形成近似圆球形(见图1),整形后的SiC颗粒需用Al(OH)3溶液进行预处理并干燥待用。对SiC颗粒表面进行预处理可以提高其表面性能,主要是改善Al基体和SiC之间的润湿性。首先,使用盐酸对其进行表面处理15 min;随后,将盐酸处理后的SiC颗粒置于1 000 ℃马弗炉中进行表面氧化处理10 min;进一步地,将氧化后冷却的SiC颗粒置于一定浓度的KNO3溶液中浸泡5 h,并使用氨水和碳酸氢铵对溶液PH值进行调节,使得最终混合溶液的PH值为7.1左右;最后,将浸渍处理后的SiC过滤并进行烘干待用。设计的配方中,SiC颗粒添加量分别为A1(12.5%),A2(15%),A3(17.5%)以及A4(20%)。铝基SiC复合材料的制备:将浸渍处理后的SiC按设计的配比倒入试验坩埚内,放置于马弗炉中,在150 ℃下预热1 h,随后将铝锭按设计的配比称量后,分别在700 ℃,710 ℃,720 ℃,730 ℃以及740 ℃进行熔化,再将熔化的铝锭倒入盛放SiC的坩埚内,并将混合料共同置于炉内保温5 h,保温过程中的温度与铝锭熔化温度相同。保温过程中利用搅拌机对坩埚内的混合液进行搅拌处理,搅拌工艺为先600 r/min×20 min,再800 r/min×15 min,最后1 400 r/min×30 min,使得铝溶液与SiC颗粒充分混合均匀,整个过程均采用气体保护措施,保护气体为氮气。混合均匀的液体采用砂型铸造浇注得到试验用粗样,粗样尺寸为Φ50 mm×200 mm。最后,将粗样进行热处理,热处理工艺:在520 ℃进行固溶处理10 h,经淬火后再在180 ℃温度下时效处理4 h。热处理完后,通过机械加工方法制备标准样品进行性能测试,其中,力学性能测试方法参照《金属材料室温拉伸试验方法》(GB/T 228—2002)采用RGW-100电子万能试验机进行,按国标制样。针对试样的摩擦磨损性能,采用HT-2000高温摩擦磨损试验机进行测试,磨损时间为20 min,试样尺寸为100 mm×100 mm,测试试样的线性磨损量,即试样的磨损深度。采用TCL-500激光热常数测试仪对试样的导热性能进行测试,试样尺寸为Φ10 mm×2 mm。采用HV-100智能数显硬度计对试样的硬度进行测试,试样尺寸为50 mm×50 mm。采用D/Max-RB转靶X射线衍射仪对试样相组成进行分析,采用JSM-5310扫描电镜对试样微观形貌进行分析。

表1 基体铝合金成分

图1 整形前后的SiC颗粒形貌

2 结果分析与讨论

2.1 搅拌温度对材料强度的影响

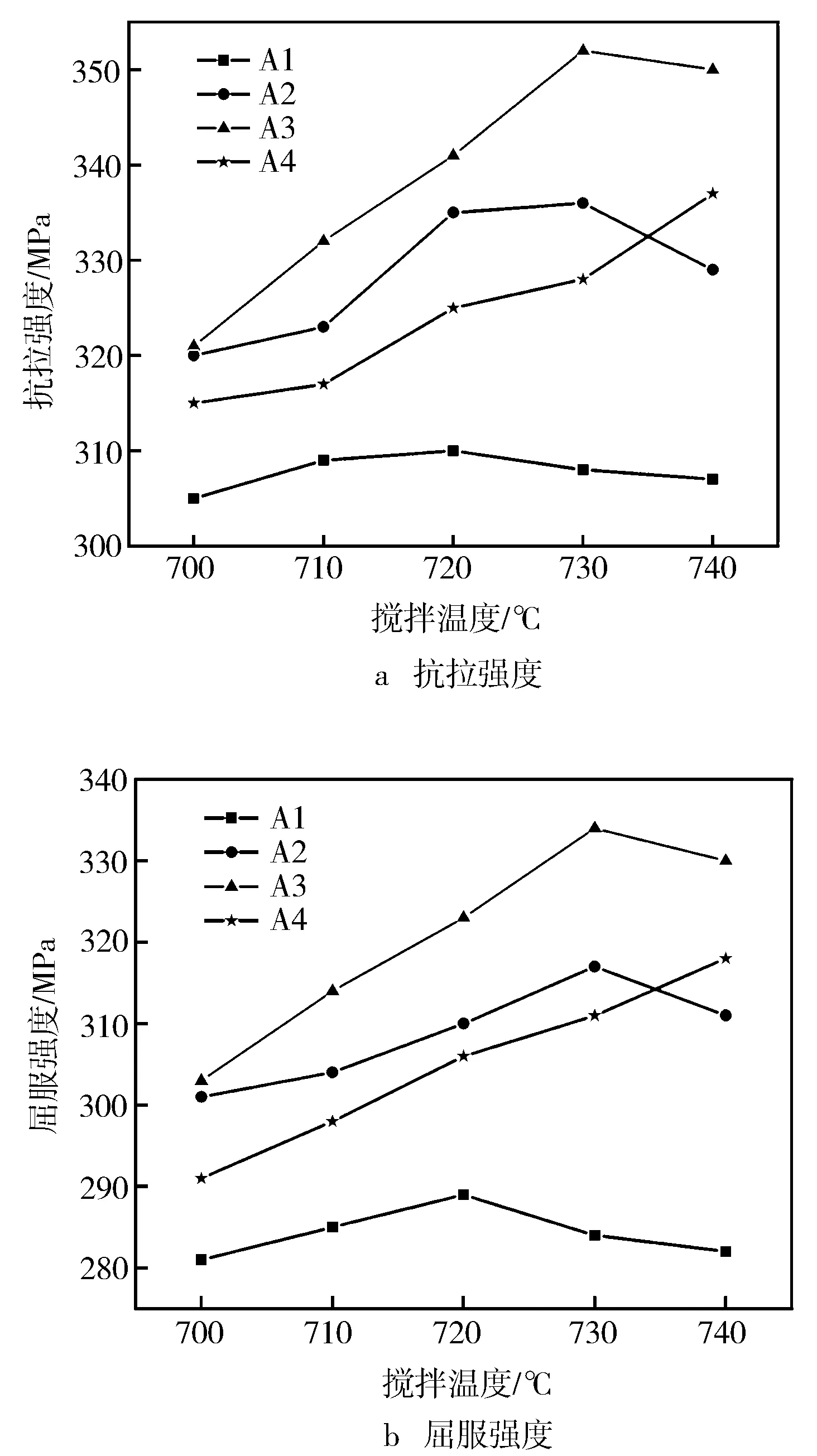

图2示出铝基SiC复合材料不同配比情况下搅拌温度增加时强度的变化。从图中可见,随着搅拌温度的增加,不同配比复合材料抗拉强度和屈服强度总体均呈先增加后略微下降趋势。同时,随SiC添加量的增加,样品的抗拉强度和屈服强度呈现先升高后下降趋势,其中添加17.5%SiC的A3样品具有最佳的强度。当搅拌温度为700 ℃时,A3样品的抗拉强度为321 MPa,屈服强度为303 MPa;随搅拌温度的升高,强度值逐渐提高,当搅拌温度为730 ℃时,抗拉强度和屈服强度均出现最大值,分别为352 MPa和334 MPa。当搅拌温度进一步提升时,抗拉强度和屈服强度出现少许回落。搅拌温度越高,熔体的黏度相对越小,流动性越强,这样使得SiC颗粒与铝基体容易充分混合,但是如温度过高,会造成熔体黏度太小,SiC颗粒会聚集沉淀,不利于铝基体熔体与SiC颗粒的混合,这样就会使得制备的样品偏析加大,最终使得强度降低。同时,由于SiC的弥散加入,可使铝基体在SiC颗粒周围形成网络状结构,促使复合材料的强度大幅提高。

图2 搅拌温度与复合材料强度的关系

2.2 搅拌温度对材料延伸率和硬度的影响

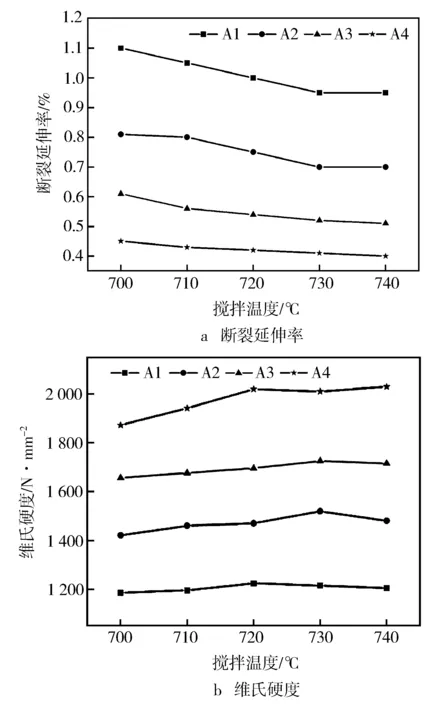

图3示出铝基SiC复合材料不同配比情况下搅拌温度增加时样品断裂延伸率和维氏硬度值的变化。从图3a中可见,不同配比复合材料断裂延伸率总体随SiC含量的增加逐渐下降,随搅拌温度的升高逐渐降低。从图3b中可见,随搅拌温度的升高,样品维氏硬度呈上升趋势,随SiC含量的增加,样品维氏硬度呈逐渐增加趋势。其中A1样品断裂延伸率最高,A4样品维氏硬度值最高。对于具有最佳强度的A3样品,其在最佳搅拌温度730 ℃时的断裂延伸率为0.52%,维氏硬度为1 724.8 N/mm2。综合分析图2和图3可知,A1配方较佳样品为720 ℃搅拌后,A2配方较佳样品为730 ℃搅拌后,A3配方较佳样品为730 ℃搅拌后,A4配方较佳样品为740 ℃搅拌后。由于SiC颗粒的固有硬度远大于铝基体,因而SiC颗粒含量的增加将极大地提高基体材料的硬度值。另一方面,由于SiC颗粒脆性较大,因而对复合材料的延伸率会产生负面效果,SiC添加量增加,复合材料断裂延伸率降低。从中可以发现,搅拌温度对于断裂延伸率和硬度值影响较小。

图3 搅拌温度与复合材料断裂延伸率和维氏硬度的关系

2.3 试样耐磨性和导热性能分析

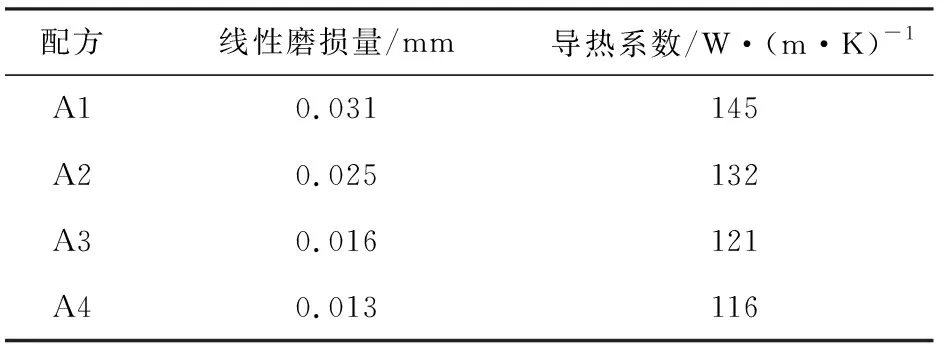

表2示出A1,A2,A3以及A4各配方较佳样品摩擦磨损试验以及导热性能测试结果。从中可以发现:随着SiC添加量的增加,A1,A2,A3以及A4样品线性磨损量和导热系数依次减小。SiC颗粒本身硬度值极高,耐磨性能好,与铝基体进行复合后,使得整体耐磨性能大幅提高。随SiC添加量的增加,复合材料耐磨性能提高,线性磨损量减小。铝基体和SiC颗粒均具有良好的导热性能,但SiC颗粒固有导热系数小于铝基体,因而随着SiC颗粒添加量增加复合材料的导热系数略有降低。

表2 复合材料磨损量与导热性能

2.4 样品相组成及显微结构分析

图4 A3最佳试样物相组成

图5 730 ℃搅拌制备的A3样品显微结构

3 结论

a) 采用浸渍搅拌铸造方法制备了汽车缸体用铝基SiC复合材料,搅拌温度对复合材料强度影响显著,随搅拌温度的升高,强度值逐渐提高;搅拌温度对断裂延伸率和维氏硬度值影响不显著,SiC添加量对复合材料断裂延伸率、维氏硬度值、耐磨性以及导热性能影响较大;

b) 当搅拌温度为730 ℃,SiC添加量为17.5%时,所制备的样品性能较佳,其抗拉强度为352 MPa,屈服强度334 MPa,断裂延伸率为0.52%,维氏硬度为1 724.8 N/mm2,线性磨损量为0.016 mm,导热系数为121 W/(m·K);

c) 物相组成分析结果表明,最佳样品的相组成为Al,SiC以及Si相,显微结构显示铝合金基体材料呈连续网状分布,Si和SiC相分布其中,这种显微

结构有利于复合材料的力学性能提高。