折叠式堆垛柱器具物流场景下无人叉车的设计与应用研究

文 / 杜际鹏 向先文

一、引言

一汽物流(成都)有限公司是一家专业从事汽车物流的企业,在其物流作业中,可折叠堆垛柱器具广泛应用于零部件转运包装中。这类器具承载的零部件往往体积大、重量大、价值高,所以通常具有作业频次高、作业专注度高等特点。因作业频次高,不仅使得人工工时多,且易造成作业疲劳,进而导致工作失误甚至安全事故。经充分研究,针对该场景作业特点,规划了一套采用无人叉车的自动化解决方案。

近年来,自动化搬运已获得较大发展,无人叉车则是自动化搬运得以实现的重要物流装备,在行业内的应用已相对广泛,也涌现出诸多成功案例,但适用于可折叠堆垛柱点对点堆垛的应用场景并不多见,主要受限于堆垛难度和运行效率。针对折叠式堆垛柱器具作业的特点,对无人叉车进行了专门设计,使其能够满足作业效率和安全等方面要求,取得良好效果。

二、折叠式堆垛柱器具物流场景

1.折叠式堆垛柱器具及其堆垛

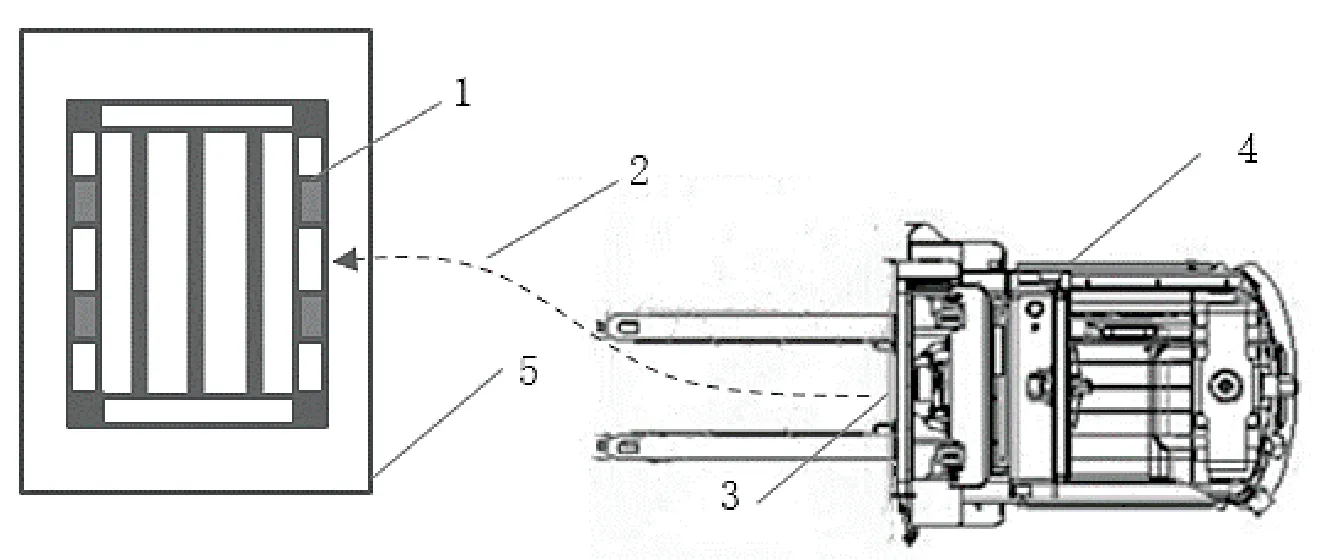

在某型号变速箱物流作业中,承载变速箱的专用器具为可折叠器具,器具立柱如图1所示,器具脚杯如图2所示。在存储区内规划以6层堆垛存储(由器具设计载重等因素决定)。满载时,堆垛柱竖立并进行堆垛,如图3所示。器具返空作业时,将堆垛柱折叠并进行堆垛,如图4所示,可大幅减少器具体积,节省大量搬运与运输空间。

图1 器具立柱

图2 器具杯脚

图3 满载堆垛

图4 折叠后空载器具堆垛

此类器具的可折叠特性,对堆垛作业造成挑战。这是由于堆垛柱为可活动设计,竖立时往往不是绝对垂直,而是存在一定偏移,在堆垛时易发生不到位情况,堆垛柱偏移示例如图5所示。此外,不同批次生产的器具也存在一定程度的误差,这给无人叉车应用带来困难。

图5 堆垛柱偏移示例

2.应用无人叉车前作业流程

应用无人叉车前的作业流程如图6所示,包含以下5个步骤:

图6 应用无人叉车前作业流程图

(1)卸货。卡车到货后,将变速箱卸货至检验区。

(2)质检。质检并扫描入库。

(3)投货。将检验完成的变速箱按入库单指定库位入库。

(4)备货。按备货单指令至指定巷道备货,转运至备货待发区。

(5)装车。将备货待发区零件装车。

3.应用无人叉车后作业流程及布局

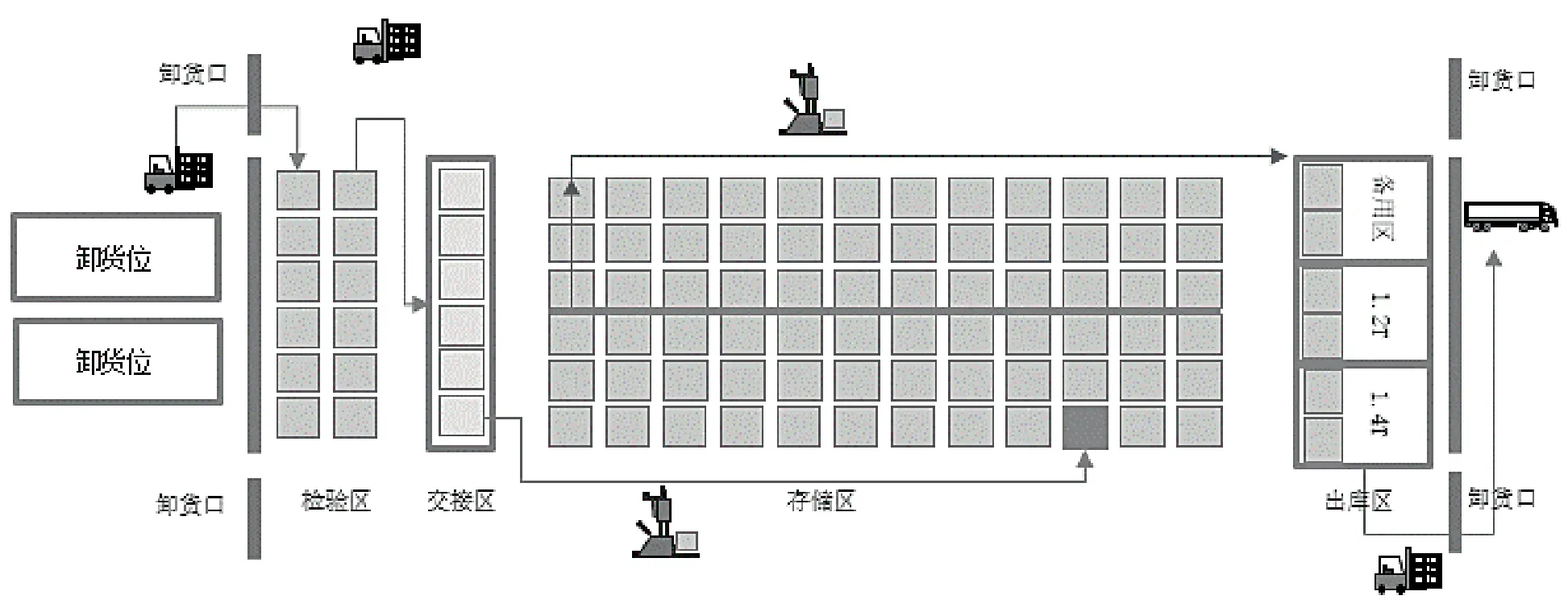

应用无人叉车进行入库、出库作业,区域内设置检验区、交接区、存储区、出库区四个功能区域,面积约2000平方米,作业流程和区域布局如图7所示。作业流程包含以下4个步骤:

图7 应用无人叉车后作业流程及布局图

(1)人工叉车将变速箱卸货到检验区。

(2)质检后,人工叉车将变速箱叉运到交接区。

(3)无人叉车将交接区变速箱叉运到存储区,到存储区需要堆垛成6层。

(4)有出库需求时,无人叉车将变速箱从存储区叉运到待发区,待发区为2层堆垛。

三、无人叉车关键技术应用与设计

目前,无人叉车常见有磁条导航、二维码导航、激光导航、视觉导航等多种导航方式。经研究,本案例选择视觉导航无人叉车,叉车额定载重为1.5吨,正常搬运速度不低于1.5米/秒。为满足物流作业需求,对叉车部分关键技术进行了有效应用及设计,主要包括视觉导航、自适应、极限高度堆垛、安全化、控制系统-可视化窗口等5个方面。

1.视觉导航

采用安装在无人叉车上的相机抓取环境图像,提取图像自然特征信息,建立自然特征地图,并结合地图和少量二维码,获取高精度、高稳定性的全局位置和姿态信息,从而实现高效、高精度、高稳定性的自主定位、运动控制和导航功能。基于视觉的导航模块集成了感知、定位、控制、通讯、安全防护五大功能。

2.自适应

基于核心传感器及辅助传感器(叉尖碰撞、到位检测、压感检测等),实现对物与环境的多重感知。

(1)叉取器具感知。可感知并识别器具,为自适应叉取提供精确的位置信息,保证在无机械限位情况下依然能够精确叉取。

(2)器具到位检测。在叉臂抬升过程中,自动检测器具位置,抵消由于地面下沉、器具变形等造成的取放货误差。

(3)放货空间检测。放货流程前检测库位空间是否足够,消除撞货风险。

采用激光检测传感器检测库位是否有货物,当货物摆放左右存在偏差时无人叉车可以调整运行姿态,对摆放出现偏差的器具进行正确叉取,横向偏移矫正可达5%,纵向偏移矫正达100毫米,实现小角度调整能力,调整精度±10毫米,自适应功能示意图,如图8所示。

图8 自适应运行示意图

3.极限高度堆垛

堆垛高度达2.5米时,已接近所选规格无人叉车的极限堆垛高度,如图9所示。因承重和堆垛高度影响,叉车叉臂与门架将产生一定量的形变,采用加固门架及叉臂的方式,在两叉臂中间新增一根叉臂,从而整体降低形变量,如图10所示。同时,利用自适应功能,使门架上激光探测仪扫描四个支腿和四个柱杯位置,通过计算路径及距离实现点对点堆垛。

图9 堆高作业图

图10 叉臂加固

4.安全化

(1)避障设计

设置一套专门的安全控制处理单元,当某一项安全功能触发后,将主动控制叉车减速停车。无人叉车在避障方面采用三重安全防护。

一重安全防护:采用激光安全传感器(检测范围0~270度,适当距离)组成安全防护装置,检测到障碍物体时刹车停止。当检测到障碍物进入安全警示区域时,叉车减速并发出警示声。当检测到障碍物进入危险区域时自动停车,障碍物移走后自动恢复运行。

二重安全防护:设置安全触边,即柔性可弯折带状物,固定于叉车前后边。在一重防护失效时,无人叉车若撞上障碍物,在机械防撞机构作用下,叉车立刻停止运行。另外,在叉臂叉尖处同样加装压敏开关,使之能够全方位做到安全防护。

三重安全防护:设置紧急停止按钮,安装在叉车两侧门框上,如发生紧急情况可以按下按钮使叉车立刻停车,停止灯亮起。

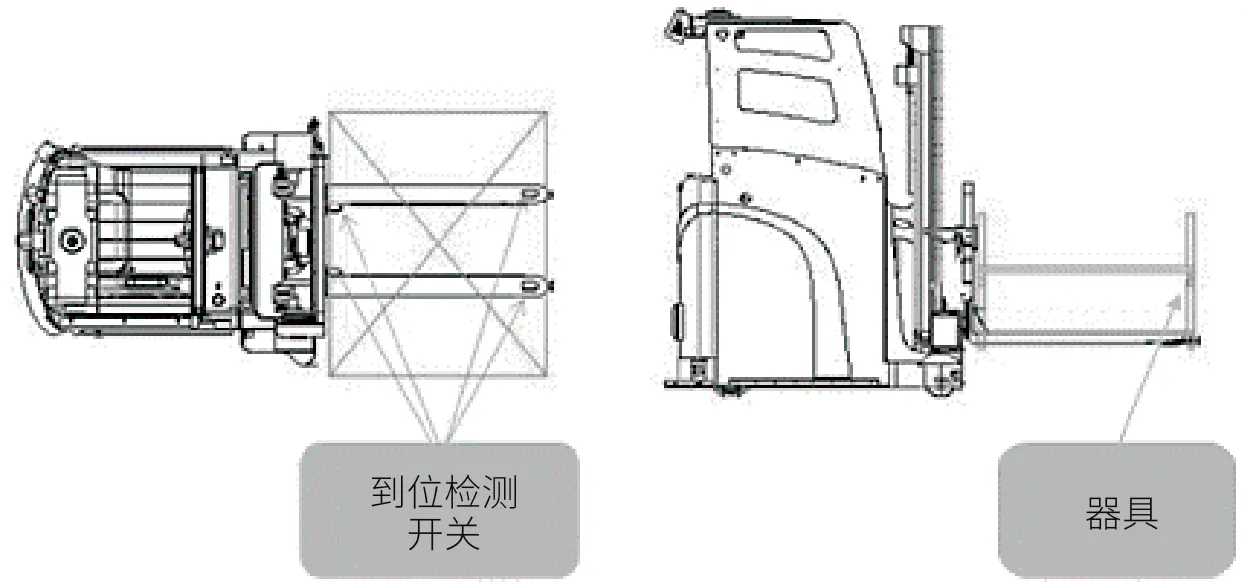

(2)防倾倒装置

设计一套防倾倒装置,在叉臂安装4个到位检测开关以检测器具是否处于水平状态,如图11所示。当器具正常取放时,叉臂到位检测于水平方向在相对平面正常回弹到设置位置。当非正常取放时(一个或多个脚杯未放置到位时),则叉臂在下降过程中会出现一个或多个到位检测与正常检测开关不在一个水平面上的情况,叉车报警并停止动作,等待人工处理。

图11 防倾倒装置位置图

(3)人车交叉控制

因无人叉车需与人工叉车共用通道,通过设置以下规则进行安全控制。

①采用双通道布局,对向行驶叉车不受影响。

②同向行驶,无人叉车停止,阻塞通道,人工叉车在安全确认后借道超车。

③人工叉车叉取货物后退至通道时,采用指差确认方式,确认周边环境,按人工叉车避让无人叉车原则,确认安全后通行。

④在视觉盲区加装凸面镜,辅助作业人员判断周边环境。

⑤无人叉车具备声光功能,作业行驶时以声光警示,提示作业人员注意安全。

此外,对作业人员进行叉车避障原理、叉车运行轨迹、急停与启动等必要的安全应急培训。

5.控制系统-可视化窗口

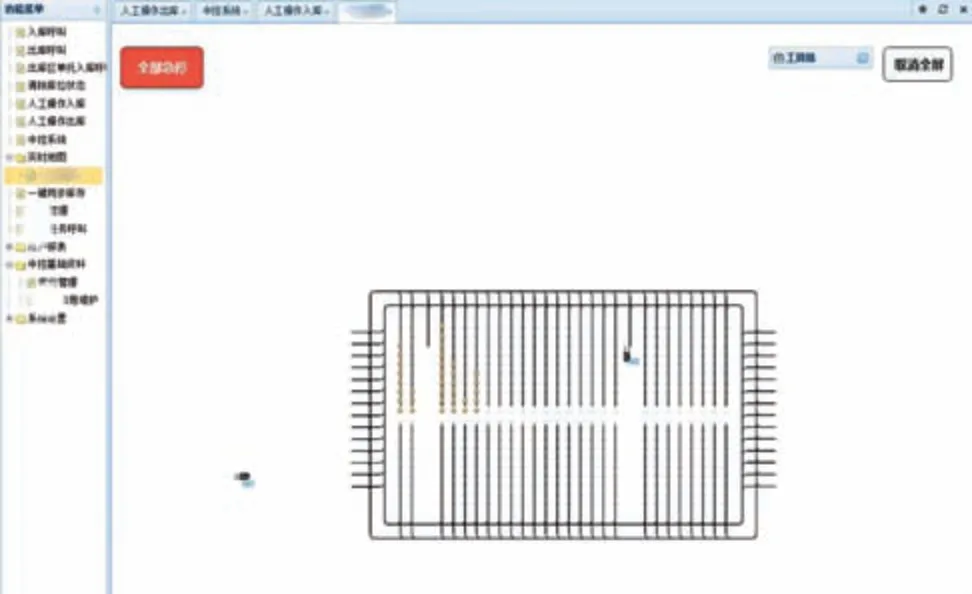

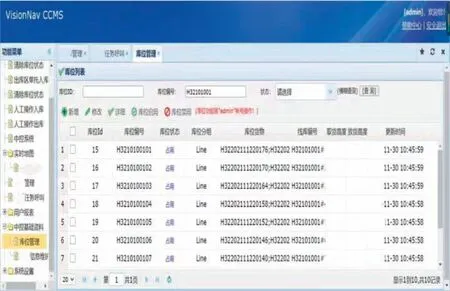

开发中控系统,集成图形监控、任务管理、车辆调度、设备管理、交通管制、货物管理、仓库管理、通讯管理等功能。

控制系统对接上层系统,实现信息管理自动化与智能化。仓库管理人员通过调度系统可了解每台叉车的位置以及运行状态,发布指令指挥叉车运行,仅需1人便可对多台叉车进行调度。

建立可视化平台,无人叉车可视化模块可实现实时地图监控、设备状态监控、仓储管理监控、任务监管等功能。

四、应用效果

本项目自2020年下半年立项,经历一年多的场景应用和技术研究、联合开发、面向运行环境开发优化及调试等阶段,逐步解决了各类问题,于2022年上半年正式运行。

项目针对变速箱物流作业流程,规划了一套应用无人叉车代替人工叉车作业的物流方案,对物流流程和布局进行了重新设计,同时形成了一套基于无人叉车应用的作业管理制度。

根据作业要求,对选取的特定类型规格无人叉车的部分技术(如视觉导航、自适应等)进行了有效应用;同时,设计了多项适用于折叠式堆垛柱器具物流场景的技术,以应对极限高度堆垛、安全、可视化控制需求,相关技术已获实用新型专利授权1项。其中,可视化系统界面,如图12、图13、图14、图15所示。

图12 地图监控界面

图13 任务管理界面

图14 存储管理界面

图15 设备管理界面

基于视觉导航、自适应、极限高度堆垛等技术的综合应用,无人叉车一次堆垛成功率可达98%以上,通过持续对器具、环境等因素的改善,堆垛成功率正在进一步提升。基于安全、可视化控制技术的综合应用,未出现碰撞、倾倒事件,故障响应及解决及时率达100%。

通过无人叉车在变速箱物流作业投备货环节的应用,替代现有投货备货人工作业,降低了岗位劳动负荷,实现了作业少人化,节省变速箱作业全流程人工作业约50%,投资经济性良好,该案例的成功落地产生了良好的示范效应。

五、总结

随着汽车物流行业竞争日益激烈,业内企业都在持续减少物流非增值环节,优化作业,同时引进物流新技术以降低成本,提高自动化、智能化水平,以期获得更好的竞争优势。本研究结合实际,选择某型号变速箱这类点对点堆垛场景,利用无人叉车替代传统人工作业,使作业更高效、安全,降低了人工成本,完成了全物流链智能化改造的重要一环。

当前,无人叉车的类型越来越多,应用越来越广泛,应用场景越来越丰富。随着无人叉车技术不断迭代,其产出效率、稳定性将大幅度提升,作业过程亦将日趋柔性化、高精度化。复杂多变的物流场景对无人叉车的作业有着不同要求,需根据场景特点进行一定程度的适应性开发,如本案例中通过技术设计实现对折叠式堆垛柱器具的点对点堆垛。

在“人-机”协同物流系统中,除对技术本身进行创新研发和应用,还需创新管理模式,如要专门设置自动化装备与人员交叉场景的管控规则,这样才能创造一个更加协调共生的运行系统,有效发挥技术效能,并取得整体效果最大化。