PECVD 法原位渗氮表面改性钛双极板的性能

冯利利,侯玉星,汤思遥,李 栓,郑 捷,李星国

1) 中国矿业大学(北京)化学与环境工程学院,北京 100083 2) 北京大学化学与分子工程学院,稀土材料化学及应用国家重点实验室,北京分子科学国家实验室,北京 100871

质子交换膜燃料电池(Proton exchange membrane fuel cells,PEMFCs)利用氢气发电,因效率高、功率密度大、工作温度低、零排放等优点而受到广泛关注,在新能源汽车电源应用上极具潜力[1-3].双极板作为PEMFCs 的关键部件,具有收集电流、分隔氧化剂和还原剂、机械支撑及均匀输送反应介质[4-5]等功能,根据制备材料的不同分为金属双极板、石墨双极板和复合双极板.其中,金属双极板[6-7]的机械和物理性能相对优越,与无孔石墨[8-9]和复合材料[10-11]相比,成本更有竞争力,因而成为目前商用双极板的首选.金属双极板中,钛[12-13]和钛合金[14]的加工性能、导热导电性、耐腐蚀性均较好,在提高电堆的质量比功率和体积比功率方面显示出明显的优势,丰田公司Mirai 一代和二代量产乘用车的电池堆均采用钛和钛合金作为极板基材[15].钛和钛合金的化学性质比较活泼,表面易形成钝化膜,是其耐蚀性较好的主要原因,但同时也增加了其表面接触电阻;此外,钛金属双极板一旦发生腐蚀,会释放出可能毒害催化剂和质子交换膜的金属离子,降低燃料电池的输出功率和使用寿命[16-17].因此,需要采用导电且耐腐蚀的材料对钛双极板表面进行改性.

氮化钛(TiN)具有良好的耐磨性、耐蚀性和导电性,已用于金属的表面处理[18-19].研究者通过物理气相沉积(Physical vapor deposition,PVD)法在金属表面制备TiN 涂层,Zhang 等[20]使用多弧离子镀技术在钛基材上制备了TiN 涂层,发现表面改性后极板的耐腐蚀性和导电性获得提高,使用TiN/Ti 双极板的燃料电池运行1000 h 后输出功率未发现降低.Yi 等[21]采用磁控溅射技术在316L不锈钢表面沉积了TiN 和ZrN 涂层,表面改性涂层提升了极板的疏水性和耐腐蚀性,样品中TiN涂层与碳纸的界面接触电阻最小.PVD 法具有沉积温度低、污染小等优点,但存在沉积速率低、溅射颗粒电离率低等缺点[22],使用PVD 法制备的TiN涂层不可避免地会出现孔隙和针孔等微观缺陷,从而影响涂层的疲劳强度和耐蚀性[23].相比之下,化学气相沉积法(Chemical vapor deposition,CVD)的沉积速率高、镀层均匀性好,能克服PVD 法存在的缺点,但较高的沉积温度可能导致金属板劣化.等离子体增强化学气相沉积(Plasma enhanced CVD,PECVD)法已被证明可以有效降低沉积温度,改善CVD 法面临的问题[24-25].Show[26]以乙烯为反应气体,采用射频PECVD 法,于500~600 ℃较低沉积温度下,在钛双极板上制备了导电无定形碳涂层,接触电阻最低为2.5 mΩ·cm2,导电性显著提高.

此外,对金属双极板表面进行等离子体渗氮、渗碳等合金化处理还能有效提高双极板的耐腐蚀性[16,27-28].Jin 等[29]采用液相等离子体电解渗氮技术对Ti-6Al-4V 基双极板进行表面改性,制备了致密的TiN 涂层,耐腐蚀性和导电性均获得提升.Lee 等[30]采用等离子体增强原子层沉积技术,使用TiCl4和四(二甲氨基)钛前驱体,在SS316L 基双极板表面生长了超薄(25~67 nm)TiN 薄膜,界面接触电阻由35.87 mΩ·cm2降至15.24 mΩ·cm2.Yang 等[31]研究发现,等离子体原位渗氮法制备的TiN 涂层由氮原子渗透扩散至钛基材中与金属原子结合而成,涂层更加致密,有利于降低极板与碳纸的界面接触电阻,改善导电性,且涂层不易从金属表面脱落.陶韬等[32]于750 °C、NH3气氛下原位渗氮2 h 在钛基材表面制备了TiN 涂层,表面改性后极板的耐腐蚀性和导电性均明显提高.与PVD、CVD 法相比,PECVD 原位渗氮技术具有沉积温度低、沉积速度快、高效清洁等优势,制备的氮化层的膜基结合力强,导电性和耐腐蚀性好[33-34].

本文采用氮气等离子体原位渗氮技术在钛(TA2)基材上制备TiN 涂层,通过系统研究渗氮时间和渗氮温度等工艺参数对TiN 涂层表面形貌、疏水性、界面导电性及耐腐蚀性的影响,筛选出最佳工艺条件,为高效制备表面改性金属双极板提供参考.

1 实验材料和方法

1.1 实验材料

金属基底为东莞市亿源金属材料有限公司生产的工业纯钛(TA2),钛片切割成2 cm×2 cm 的试样,使用前进行预处理,打磨二次抛光后,分别用丙酮、36%(质量分数)盐酸、去离子水和无水乙醇超声清洗,然后干燥备用.反应气体为N2、H2和Ar,纯度99.9%,购自北京海科元昌实用气体有限公司.接触电阻测试所用的碳纸由日本Toray 公司生产,型号TGP-H-060,厚度0.19 mm.

1.2 等离子体渗氮装置

自行搭建的等离子体渗氮装置示意图如图1所示.装置由石英管式炉、电感耦合等离子体发生器、射频匹配器、机械泵、真空计、供气与流量控制系统等组成.其中,石英管式炉的最高工作温度1200 °C;电感耦合等离子体发生器由铜线圈、水冷却管路和可调节等离子体射频电源组成,最高输出功率200 W;机械泵抽真空可使管内真空度低至1×10-3Pa,数字真空计实时显示数值;供气及流量控制系统以高精度流量控制器调节N2、H2和Ar 流量,流量范围0~100 mL·min-1.

图1 等离子体渗氮装置示意图Fig.1 Schematic diagram of the plasma nitriding instrument

1.3 TiN 涂层的制备

采用等离子体增强原位渗氮法,改变渗氮温度和渗氮时间,制备系列TiN 涂层.首先,将钛片置于管式炉中,通入Ar、抽真空,反复多次,至石英管压力为5 Pa;然后,以10 mL·min-1的流量通入Ar,在Ar 气氛下将管式炉升至一定温度(450、550、650 和750 °C)后,将Ar 切换为N2-H2混合气,将混合气流量调至10 mL·min-1,启动射频功率源,对钛片等离子体渗氮一定时间(30、60、90 和120 min);最后,关闭混合气、等离子体发生器和加温系统,在Ar 保护下冷却至室温.不同温度下渗氮90 min 制备的涂层记作TiN-450、TiN-550、TiN-650 和TiN-750,650 °C 下不同渗氮时间制备的涂层记作TiN-650-30、TiN-650-60、TiN-650-90 和TiN-650-120.

1.4 TiN 涂层的表征与测试

采用X-Pert3 Powder X 射线衍射仪(XRD,荷兰PANalytial 公司)和Merlin Compact 扫描电子显微镜(SEM,德国Zeiss 公司)对TiN 涂层的物相结构与微观形貌进行表征.在德国KRUSS 型水接触角测量仪上测试TiN 表面改性双极板试样的疏水性.双极板试样的接触电阻(ICR)参照文献测试[35],测试装置由万能试验机和微欧表组成,试样夹在两张碳纸和样品台的两块铜板中间.

在涂层腐蚀测试装置和CHI660B 型电化学工作站(上海辰华)上测试动电位极化曲线、阴/阳极恒电位极化曲线,以评价双极板试样的耐腐蚀性.分别以铂、饱和甘汞和双极板试样作为电化学工作站的对电极、参比电极和工作电极,将0.5 mol·L-1H2SO4溶液作为电解液.动电位极化曲线测试的扫描范围为-0.6~0.8 V,扫描速度为1 mV·s-1;恒电位极化曲线测试时间为10 h,阳极测试的工作电压为-0.1 V,阴极测试的工作电压为0.6 V.

2 实验结果与讨论

2.1 TiN 涂层的表征

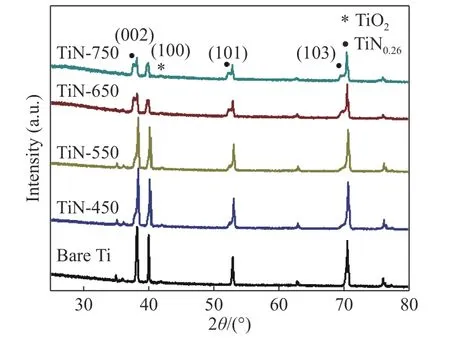

图2 为不同温度下在钛基底上渗氮90 min 沉积的TiN 涂层的XRD 谱图.由图2 可见,除钛的特征衍射峰外,钛基底上沉积了TiN 涂层的试样还在37.7°、40°和69°处出现衍射峰,分别对应于TiN0.26(002)、(101)和(103)晶面衍射(JCPDS 卡片#44-1095).随着温度的升高,钛的衍射峰强度逐渐降低,而TiN0.26的特征衍射峰明显增强,这是因为N2-H2混合气产生的等离子体中含大量的N+,当温度高于450 °C 时,N+与钛基底表面的钛形成面心立方结构的固溶物,即钛片表面生成陶瓷相的TiN0.26,随着温度进一步升高,钛基底表面的氮化物析出形成TiN0.26堆垛层,逐渐覆盖钛基底,因此,钛衍射峰的峰强变弱,TiN0.26衍射峰的峰强增加.与纯钛相比,沉积TiN 涂层后钛基底的衍射峰略向右移,归因于氮原子扩散、插入钛晶格中导致钛的晶面滑移,从而引起钛的衍射峰发生偏移[36].此外,由于钛表面易生成钝化膜[28],所有样品均检测到了微弱的TiO2衍射峰.

图2 钛基底与不同温度下渗氮90 min 制备的氮化钛涂层的XRD 图谱Fig.2 XRD patterns of the titanium substrate and titanium nitride coatings prepared by nitriding at different temperatures for 90 min

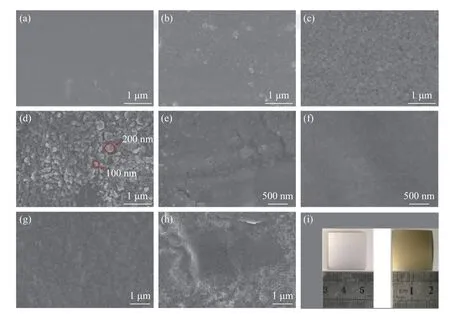

图3 为不同温度和渗氮时间下钛基底上沉积的TiN 涂层的SEM 图像和光学照片.渗氮时间保持在90 min,升高反应温度,由图3(a)~(d)可见,450 °C 下生成的TiN较少,当温度 升高到550 °C时,钛基底表面出现明显的纳米颗粒析出相,但仍有钛基底裸露可见;温度进一步升至650 °C 时,TiN 颗粒均匀覆盖钛基底,表面均匀平整,无明显缺陷;当温度达750 °C 时,发现较大的TiN 颗粒生成,尺寸在100~200 nm 之间,表面粗糙度增加,晶粒间产生较多空隙.温度越高,离子的能量越大,沉积速度越快,导致表面平整度下降,不利于生成均匀的涂层,因此650 °C 为最佳沉积温度.

在650 °C 下变换渗氮时间,由图3(e)~(h)可见,渗氮30 min 时,钛表面分布大量不规则纳米生长核,涂层不十分平整,钛基底明显裸露;渗氮60 min 时,纳米颗粒不断增加、堆积,逐渐覆盖钛基底;渗氮90 min 后,涂层表面相对均匀,晶粒细小,无晶界空隙,表明渗氮时间越长,表面氮化程度越高;随着渗氮时间进一步延长,120 min 时样品表面呈阶梯堆垛状,平整度明显降低,由于TiN涂层和钛基底的热膨胀系数不同,导致冷却后TiN与钛收缩不一致而产生阶梯波纹.因此,90 min 为最佳渗氮时间.

等离子体渗氮前后样品的光学照片如图3(i)所示,钛片经650 °C、90 min 等离子体原位渗氮处理后,表面由灰白色变为金黄色,涂层质地均匀、平整无缺陷,与基材结合紧密.

图3 不同温度和渗氮时间下制备的氮化钛涂层的SEM 图像(a~h)和渗氮前后样品的光学照片(i).(a) TiN-450;(b) TiN-550;(c) TiN-650;(d) TiN-750;(e) TiN-650-30;(f) TiN-650-60;(g) TiN-650-90;(h) TiN-650-120Fig.3 SEM images (a-h) of titanium nitride coatings at different temperatures and nitriding time and optical photograph (i) of a prepared titanium nitride coating: (a) TiN-450;(b) TiN-550;(c) TiN-650;(d) TiN-750;(e) TiN-650-30;(f) TiN-650-60;(g) TiN-650-90;and (h) TiN-650-120.

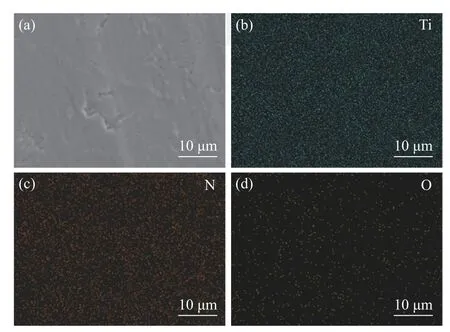

为了进一步验证改性涂层的成分,对渗氮90 min 的样品(TiN-650-90)进行了能谱(EDS)分析,如图4 所示.涂层中N 元素原子分数为27.4%,O 元素原子分数为11.2%,表明钛表面生成有氧化膜(TiO2),与XRD 结果一致.

图4 TiN-650-90 涂层的面扫描能谱图.(a) SEM;(b) Ti;(c) N;(d) OFig.4 SEM-EDS elemental mapping images of the TiN-650-90 coating:(a) SEM;(b) Ti;(c) N;(d) O

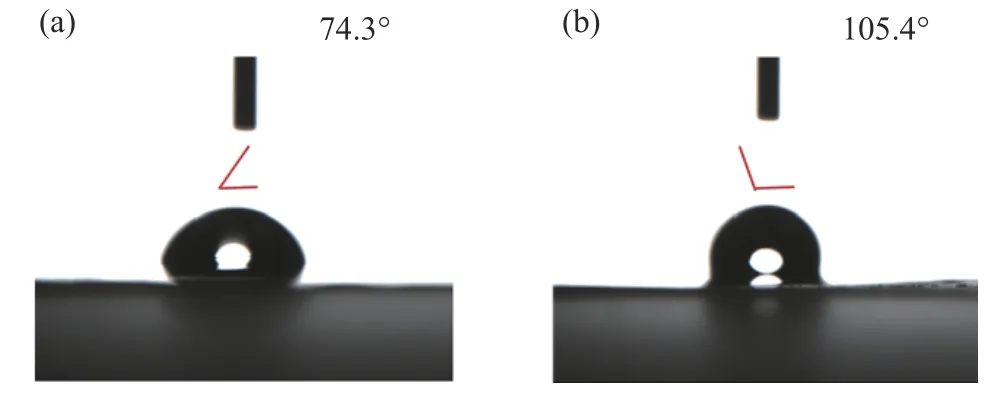

图5 为最佳条件下钛基底上沉积TiN 涂层的水接触角.由图可见,钛基底的水接触角为74.3°,其为亲水表面;TiN 涂层的水接触角为105.4° (>90°),表明表面改性涂层具有良好的疏水性能,有利于改善燃料电池的水管理性能.

图5 钛基底(a)和TiN-650-90 涂层(b)的水接触角Fig.5 Water contact angles of the titanium substrate (a) and TiN-650-90 coating (b)

2.2 TiN 涂层的表面接触电阻

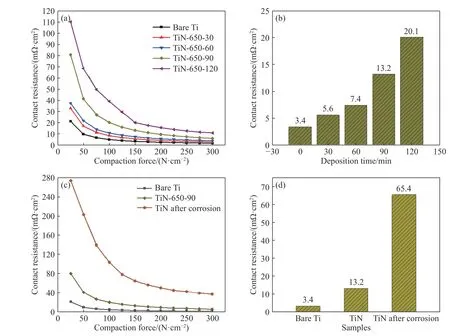

图6 为650 °C 下在钛基底上原位渗氮不同时间制备的TiN 涂层的表面接触电阻.如图6(a)所示,样品的接触电阻随压紧力的增大而减小,随渗氮时间的延长而增大.当压紧力较小时,碳纸与样品表面以点接触为主,接触电阻较大;增大加载压力,接触点数量增多,接触电阻急剧减小;进一步增大加载压力,碳纸与样品表面由多点接触转为面接触,接触电阻趋于稳定.结合扫描电镜结果(图3),随着渗氮时间的延长,钛基底表面原位生成的TiN 增多,由于钛的导电性好于TiN,因此表面改性钛极板的接触电阻高于纯钛的.

图6(b)显示了1.5 MPa 加载压力下钛基底与不同渗氮时间制备的TiN 涂层的表面接触电阻.由图可见,1.5 MPa 下钛的接触电阻为3.4 mΩ·cm2,渗氮60 min 以内的样品的接触电阻分别为5.6 mΩ·cm2和7.4 mΩ·cm2,满足美国能源部(DOE)的要求(≤10 mΩ·cm2).渗氮90 min 的样品的接触电阻为13.2 mΩ·cm2,略高于DOE 要求,但当加载压力增大至2.75 MPa 时,最终稳定在6.5 mΩ·cm2(图6(a)).渗氮120 min 的样品的接触电阻最高(20.1 mΩ·cm²),这是因为渗氮120 min 的样品表面呈阶梯堆垛状,表面平整度较低(图3(h)),使TiN涂层与碳纸之间存在大量空隙,以点接触为主,因而接触电阻较大.

图6(c)可见,极化腐蚀后TiN-650-90 试样在不同加载压力下的表面接触电阻均明显高于未腐蚀试样的,1.5 MPa 下为65.4 mΩ·cm2(图6(d)),表明极化腐蚀后涂层的导电性下降,主要原因为极化腐蚀后涂层出现部分脱落,暴露出的钛氧化生成TiO2钝化膜,钝化膜的导电性低于钛和氮化钛[37].

图6 钛基底与650 °C、不同渗氮时间下制备的氮化钛涂层的接触电阻.(a)和(c)不同加载压力下的表面接触电阻;(b)和(d) 1.5 MPa 加载压力下的表面接触电阻Fig.6 The interface contact resistance (ICR) of the titanium substrate and titanium nitride coatings prepared at 650 °C for different nitriding time: (a) and(c) ICR under various loading pressure;(b) and (d) ICR under the loading pressure of 1.5 MPa

2.3 TiN 涂层的耐腐蚀性

图7 为不同温度和渗氮时间下制备的TiN 涂层在0.5 mol·L-1H2SO4溶液中的Tafel 曲线,通过Tafel 外推拟合得到腐蚀电位和腐蚀电流密度,见表1.由表1 可见,纯钛的腐蚀电位和腐蚀电流密度分别为-0.37 V 和4.2 μA·cm-2,钛基底上沉积TiN 涂层后,腐蚀电位和腐蚀电流密度明显降低.随着温度的升高,表面改性钛极板试样的腐蚀电位和腐蚀电流密度先减后增,即耐腐蚀性先增后减,650 °C 下制备的试样的腐蚀电位和腐蚀电流密度最低,分别为-0.05 V 和0.56 μA·cm-2,耐腐蚀性最佳,达到了美国能源部(DOE)对燃料电池双极板耐腐蚀性的技术指标(<1 μA·cm-2).维持温度不变(650 °C),改变渗氮时间制备的试样的腐蚀电位和腐蚀电流密度随渗氮时间的增加,同样呈现先减后增的趋势,渗氮90 min 制备的涂层的耐腐蚀性最好.如前所述,650 °C 下制备的涂层比较均匀,完全覆盖钛基底,可以有效隔绝钛与腐蚀溶液的接触,因此,其耐腐性最佳;而当温度升至750 °C时,涂层表面TiN 颗粒尺寸较大、空隙较多,为酸腐蚀钛基底提供了通道,耐腐蚀性因而下降.

表1 钛基底与不同温度和渗氮时间制备的氮化钛涂层的腐蚀电位和腐蚀电流密度Table 1 Corrosion potential and current density values of the titanium substrate and titanium nitride coatings prepared at various temperatures and nitriding times

图7 钛基底与不同温度(a)和渗氮时间(b)下制备的氮化钛涂层的Tafel 曲线及模拟PEMFC 工作环境下测试的Tafel 曲线(c)Fig.7 Tafel curves of the titanium substrate and titanium nitride coatings prepared at different temperatures (a) and nitriding time (b),and those tested under simulated PEMFC working environment (c)

此外,模拟PEMFC 的工作环境,在70 °C 下测试了TiN-650-90 试样的Tafel 曲线(图7(c)),所得的腐蚀电位和腐蚀电流密度分别为0.05 V 和2.47 μA·cm-2,与常温下的测试结果相比,腐蚀电位接近,腐蚀电流密度明显增大,表明涂层在PEMFC 工作环境下耐腐蚀性会下降,但仍优于钛基材的.

为了考察TiN 涂层的稳定性,模拟质子交换膜燃料电池的工作环境,测试了钛和TiN-650-90试样的恒电位极化曲线,如图8 所示.在阴极测试中(图8(a)),测试初始,钛的腐蚀电流密度急剧下降,1 h 后逐渐稳定,这是因为极化的前1 h 表面钝化膜刚开始生成,且钝化膜生成速率小于溶解速率,随着极化进一步进行,钝化膜的生成速率不断增大,至成膜速率大于膜溶解速率,钝化膜逐渐增厚,最终覆盖钛表面,钛试样的腐蚀电流密度约为1.18 μA·cm-2.钛基底上沉积TiN 涂层后,TiN-650-90 试样呈现出良好的稳定性,其腐蚀电流密度较钛的略大,最终稳定在2.45 μA·cm-2.

在阳极测试中(图8(b)),钛的腐蚀电流在初期有一定波动,归因于钛表面钝化膜的腐蚀破裂,钝化膜在反复破裂与形成的过程中达到动态平衡,腐蚀电流密度最终为1.26 μA·cm-2.TiN-650-90 试样的腐蚀电流密度为0.67 μA·cm-2,低于钛的腐蚀电流密度,稳定性更好.

图8 钛基底与TiN-650-90 样品在0.6 V (a)和-0.1 V (b)下的恒电位极化曲线Fig.8 Potentiostatic polarization curves of the titanium substrate and TiN-650-90 sample at 0.6 V (a) and -0.1 V (b)

3 结论

(1)利用等离子体增强化学气相沉积法在钛表面原位渗氮制备了TiN 涂层,涂层的主要组分为TiN0.26,涂层的水接触角为105.4°,明显高于钛的水接触角(74.3°),良好的疏水性能有利于改善燃料电池的水管理性能.

(2)温度和渗氮时间影响涂层的形貌和均匀性,温度过高导致TiN 生长过快,颗粒尺寸较大;温度较低不利于表面反应,涂层不能完全覆盖金属基底;渗氮时间过长导致TiN 堆垛,降低涂层的均匀性;650 °C、渗氮90 min 最佳条件下制备的TiN 涂层比较均匀平整.本方法制备涂层具有沉积温度低、沉积速度快的优势.

(3)TiN 涂层的接触电阻随加载力的增大而减小,随渗氮时间的延长而增大.1.5 MPa 加载力下,渗氮60 min 以内的涂层的接触电阻均低于10 mΩ·cm2,满足DOE 要求;渗氮90 min 的涂层的接触电阻略高于DOE 要求,但当加载力增至2.75 MPa 时,接触电阻稳定在6.5 mΩ·cm2,涂层具有良好的导电性.

(4)650 °C、渗氮90 min 下制备的TiN 涂层的腐蚀电流密度为0.56 μA·cm-2,较纯钛的下降了约10 倍,腐蚀电位由-0.37 V 正移至-0.05 V,模拟PEMFC 工作环境下测试的涂层的腐蚀电流密度仍明显低于常温下钛的腐蚀电流密度,-0.1 V 恒电位下涂层的电流密度稳定在0.67 μA·cm-2,涂层的耐腐蚀性和稳定性较钛的优异.