相变材料和分叉翅片结合的电池热管理模拟

郭雪莹,刘家豪,杨满江,李贤斌

(1.上海海事大学海洋科学与工程学院,上海 201306;2.中国舰船研究设计中心,湖北武汉 430064;3.金山区亭林镇城市运行综合办公室,上海 201505)

当前,锂离子电池(LIB)已广泛应用于电动汽车和混合动力汽车领域。锂电池的工作温度通常在20~40 ℃[1],如果温度超过正常工作范围或者温度分布不均,将对单体电池或者电池组的性能和寿命产生损耗。对于电动汽车和混合动力汽车来说,开发一种可靠的电池热管理系统(BTMS)对其推广应用具有重要意义。

自2000 年以来,基于相变材料(PCM)的被动热管理方法在太阳能蓄热[2]、电子设备冷却[3-4]等领域有所研究。PCM 热管理的原理是PCM 本身在经历相变时温度不会发生显著变化,但会吸收和存储(或释放)大量的热,其优点是没有额外的能源消耗,温度稳定和性价比高。最常用的PCM 是石蜡,其成本低,潜热高,性能稳定。而纯石蜡的低导热性,限制了其吸热速率和散热速率。在这种情况下,在PCM 中添加翅片既经济有效又方便操作。翅片与PCM 结合的热管理方法在热能储存系统和电子冷却系统的研究相对较多,但是对于电池散热的研究相对较少。在现有的研究中,以圆柱形锂电池为研究对象,传统的翅片是垂直的矩形翅片[5],Weng 等[6-7]实验研究了矩形、三角形、圆环翅片的散热现象并最终提出了组合翅片的想法,组合翅片进一步降低了系统温度。Choudhari等[8]通过模拟矩形、三角形、梯形、工形、T 形翅片,得出结论:传热面积更大的矩形和工形翅片散热效果最好,三角形最差。Sun等[9-10]和Zheng等[11]在矩形翅片的基础上增加了弧形翅片,并运用实验和模拟结合的方法研究了弧形的长度和距离电池的径向长度对热传导网络形成的影响,得出了最佳翅片分布。

关于翅片和PCM 结合的BTMS 研究,国内外研究大多集中在开发新的翅片形状上,但是现有的翅片设计仍然存在形状单一和散热效果有限的问题。本研究重点是:(1)以18650圆柱形锂离子电池为研究对象,从增大传热面积和增加传热通道两个思路出发,设计新型翅片结构(类Y 形,类X 形)来增强BTMS 热管理效率;(2)为了进一步研究分叉角对散热的影响,模拟了分叉角为0°/30°/60°/90°/120°/150°的类Y 形和类X形翅片。本文通过模拟来研究这种复杂形状的翅片散热效果,可以节约成本,快速找到最佳翅片设计。

1 数值模拟

1.1 几何模型

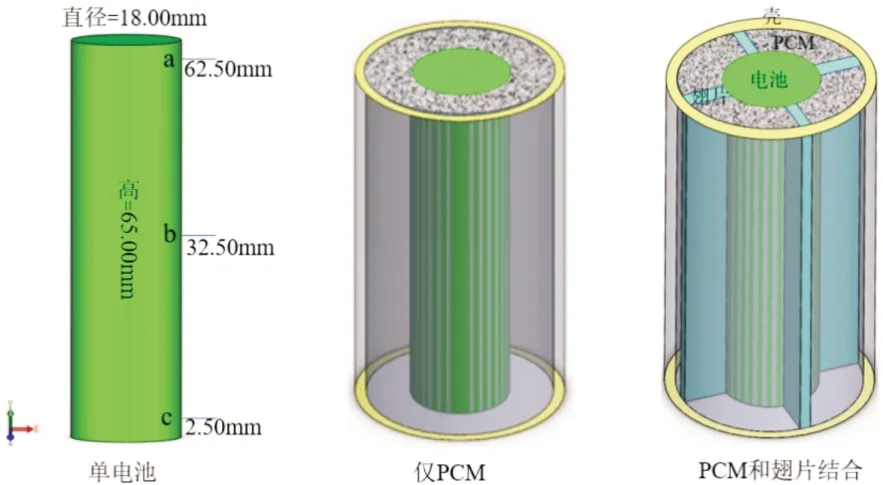

将18650 电池简化为圆柱体,图1 为装置的几何示意图及监测点a、b、c 的位置。电池被相变材料包围,四个铝合金翅片以相同的间隔插入PCM。电池和材料的详细信息见表1。

图1 几何模型示意图

表1 电池、石蜡、铝合金、丙烯酸等材料的热物理性能

通过五组模拟,研究了PCM 与新的翅片结构组合对电池冷却性能的影响,以获得最佳的翅片结构。

第一组:单电池以1C/2C/3C倍率放电。

第二组:基于PCM 的电池热管理系统,放电倍率为2C/3C。

第三组:在第二组的基础上加入2.00 mm 厚度的矩形翅片,与Weng 等[14]的实验结果进行比较。

第四组:在第二组的基础上加入不同θ(0°/30°/60°/90°/120°/150°)的类Y 形翅片。

第五组:在第二组的基础上加入不同θ(0°/30°/60°/90°/120°/150°)的类X 形翅片。

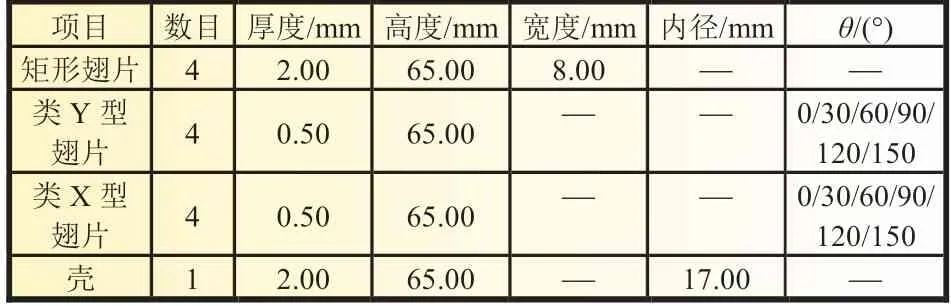

翅片的结构和分布如图2 的第一行俯视图所示。类X 形翅片的内角固定为60°。采用ANSYS ICEM 划分结构网格,网格总数为24 000,时间步长为0.50 s。模拟中使用的翅片和壳体尺寸如表2 所示。

图2 翅片分布图

表2 翅片和壳尺寸

1.2 控制方程

采用ANSYS 凝固熔融模型,为了便于分析,假设电池为恒定体积热源[15],并将产热率q引入到能量方程中,模拟电池的发热过程。

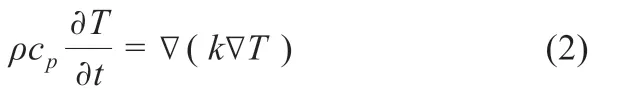

电池能量方程:

翅片和壳能量方程:

PCM 能量方程:

式中:ρ为密度;cp为比热;k为导热系数,视为常数;T为温度;t为时间。

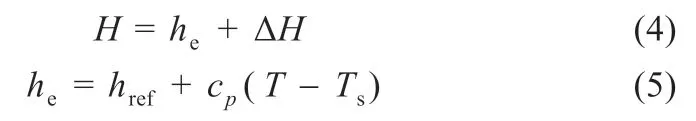

PCM 焓的表达式:

式中:H为焓;he为显焓;ΔH为焓变;href为参考焓;Ts为相变材料的固相温度。

PCM 融化方程:

式中:β为液相分数;α为比潜热;Tl为液相温度。

1.3 模型验证

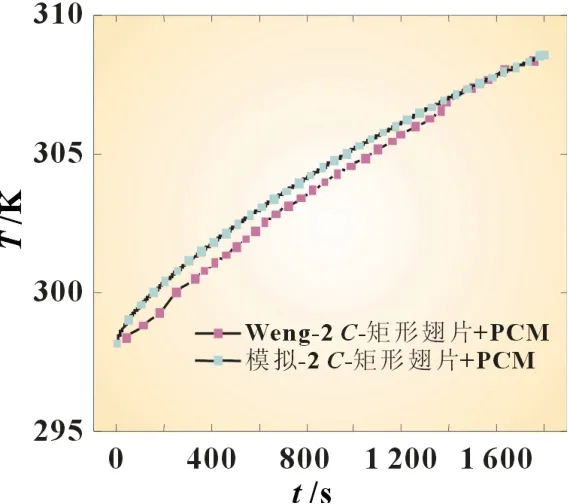

图3 显示了与Weng 等人的实验相同的模型[6],数值计算得到了锂电池表面b 点的温度曲线,并通过Weng 等的实验数据进一步验证,其中模拟的温度非常接近于实验结果,平均误差约为1.70%,这很好地证实了模拟的准确性。

图3 在2 C放电倍率下的实验和数值模拟温度

2 结果和讨论

2.1 在基于PCM 的BTMS 中使用翅片的原因

1C、2C和3C的放电倍率对应的电池平均产热率分别为10 447.00、41 788.37 和94 023.84 W/m3[8]。单电池和仅加入PCM 的系统的模拟结果如图4 所示。当放电倍率为1C时,LIB 的表面温度远低于40 ℃(313.15 K),保持在锂电池的安全使用范围内,所以不需要进一步的热管理研究。当电流倍率增加到2C和3C时,LIB 的温度超过了安全范围,需要进一步增强散热。因此,仅研究PCM-翅片系统在2C和3C倍率下的热管理效果。通过添加PCM,在2C时,基于PCM 的BTMS的冷却效率达到44.35%[(331.05~316.46 K)/(331.05~298.15 K)],而 在3C时,达 到33.18%[(369.86~346.07 K)/(369.86~298.15 K)],即在3C或甚至更高的倍率下,冷却效率将会降低。只使用PCM 的BTMS,在连续充放电循环或高倍充放电倍率的过程不能及时散热,BTMS 将发生温度分布不均,甚至热失控现象,迫切需要采取一些措施来加强传热,以获得更好的冷却性能。对于插入PCM 模块的翅片,其主要功能是提供热量通道,使热量从电池传导到更多的PCM 中。如表1 所示,翅片的导热系数为202.4 W/(m·K),明显高于PCM的0.2 W/(m·K)。根据Zheng 的研究[11],0.50 mm 厚度的翅片比2.00 mm 厚度的翅片冷却效果更好,所以采用0.50 mm 厚度的翅片。

图4 1 C、2 C、3 C下的电池表面温度

2.2 不同形状和分叉翅片的优化

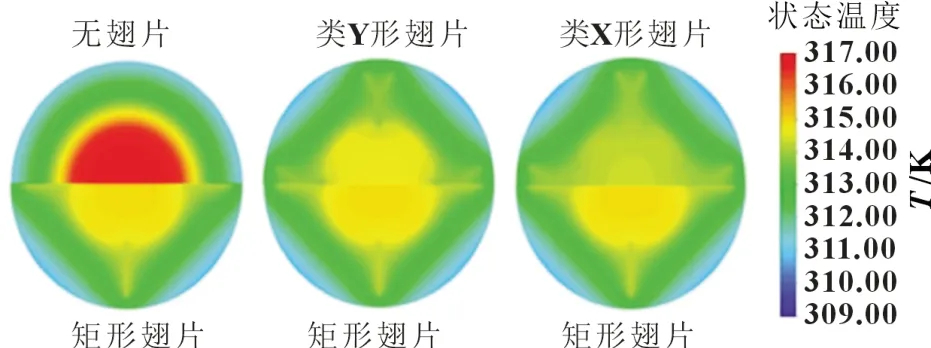

将不同形状的翅片插入到PCM 中,以提高整体的传热性能。2C时,不同BTMS 在b 点的横截面温度分布对比如图5所示。温度沿翅片的形状由电池向壳的方向转移,而且在翅片结构中可以观察到均匀的温度梯度分布。与纯相变材料相比,从添加了矩形翅片的BTMS 温度图可以看出,温度沿翅片传递到远处的PCM,提高了PCM 的利用率,但温度分布仍然不均匀。矩形翅片只有一个散热通道,类Y 形翅片有三个散热通道,类X 形鳍有四个散热通道。可以看出,散热通道越多,电池的最高温度就越低,且温度分布就越均匀。

图5 t=20 000 s,不同模型的b 点横截面等温线

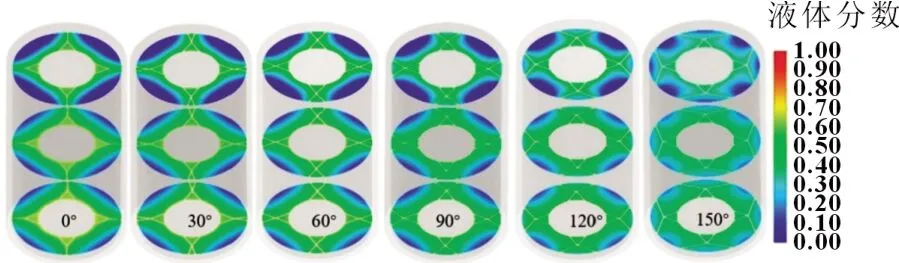

图6 显示了包含不同角度的类X 形翅片的BTMS 在2C时的液相分布,可进一步探究翅片形状对PCM 熔化的影响。3C时由于整体温度过高,全部PCM 都已经液化,看不出差别,所以只讨论2C情况下的液相分布。a、b 和c 点横截面的液体分数(F)分别显示在上部、中间和下部。当系统中只使用PCM 时,熔化现象只出现在热源附近,熔化的PCM 的厚度很薄,远离电池的部分未得到充分利用。但是,通过对BTMS添加翅片,增强了对PCM 区域的热穿透深度。因此,除了在靠近热源的区域,熔化现象开始出现于与翅片表面接触的PCM,也因此整体传热效率增强,导致熔化过程更快。不同θ的图进一步表明,PCM 的液相率随着夹角的增大而增大。增加θ 会使翅片在PCM 中更均匀地分布,并使热量均匀地进入更多的PCM。对于θ=0°,与电池接触的相变材料的液体分数约为0.70(F=0.70)。而对于θ=150°,与电池接触的相变材料的液体分数约为0.40(F=0.40),显著降低了电池表面温度。从上、中、下三个部分的液相分布可以看出,电池底部液相率更高,积聚了更多的热量。这是因为顶部是自然对流,底部是绝缘边界条件。需要注意的是,为了比较有和没有翅片的熔化过程,这两种情况下的PCM 质量应该是相等的。在本研究中,0.50 mm 的厚度足够薄,可以忽略翅片所占据的体积,可以近似看成有没有翅片存在,PCM 的质量并没有发生改变。

图6 t=20 000 s,2 C,a,b,c三点处横截面液相率

图7 进一步描述了含有不同θ 的类Y 形和类X 形翅片的BTMS 的热性能。在2C时,PCM 并没有完全熔化,因此看不到完整的相变规律。在3C时,整个熔化过程包括三个阶段:相变前的预热、相变过程和完全相变[16]。在第一阶段,相变还没有开始,其传热性能取决于PCM 的导热系数。由于PCM 的导热系数较低,电池表面温度以近似线性的方式迅速升高。在第二阶段,相变材料开始熔化并吸收大量的热量,而电池的表面温度以非常缓慢的速度增加。在最后一个阶段,PCM 已经完全熔化,这意味着PCM 已经完全失效,温度继续上升。

图7 2 C/3 C,b点随时间变化温度曲线

在2C,θ=150°下,类Y 型和类X 型PCM 基BTMS 的b 点温度分别为313.99 和313.55 K,比纯PCM 的316.46 K 降低了2.47 和2.91 K,降温效率分别为13.49%和15.62%。在3C,θ=150°下,Y 形和X 形PCM 的BTMS 在b 点温度分别为336.63和335.42 K,比纯PCM 的346.07 K 降低了9.44 和10.65 K,温度降低效率分别为19.70%和22.22%。可以发现,随着放电倍率的提高,热管理效率越来越高。这是因为,在3C下,当t=20 000 s,F=1.00 时,所有的PCM 都发生了相变,翅片的高导热系数逐渐最大化。因此,随着散热时间的延长,不同角度之间的差距越明显。

3 结论

本文将不同角度的分叉翅片引入到基于PCM 的BTMS中,以提高热管理性能。对有无翅片的模型进行了数值模拟,结果如下:

(1) 在2C放电倍率下,纯PCM 能有效控制电池的温升,但是T20000=316.46 K 仍超出了电池安全工作温度范围。在较高的放电倍率(3C)时,纯PCM 降温效果有限,需要引入翅片以增强散热。

(2) 插入翅片是通过增加传热通道以及PCM 与翅片之间的直接换热交换面积来加强BTMS 的热管理效率。类Y 形和X 形分别对应于三个和四个传热通道,所以相同夹角的情况下,类X 形翅片冷却效果强于类Y 型翅片。

(3)放电倍率越大,翅片冷却增强效果就越明显。结果显示,当θ=150°时,2C对应的类Y 形和类X 型翅片的冷却效率为13.49%和15.62%,3C对应的冷却效率分别为19.70%和22.22%。

(4)通过增加分叉角(θ),可以使翅片在PCM 中均匀分布,即形成均匀分布的导热网络,从而提高PCM 的利用率,从而提高冷却效果。在相同热流通道的情况下,随着θ 的增加,电池的温升是线性减小的。

研究结果为PCM 和翅片结合的复合BTMS优化方案提供了新的思路。本研究主要集中在单体电池上,其在电池组中的应用尚未被考虑。此外,还可以模拟更多类型的电池,如棱柱形电池,从而使优化后的结构更适合于不同的实际应用。