窑炉节能措施的实施及应用

龚锋杰 梁其尤

(清远南玻节能新材料有限公司 清远 511650)

0 引言

在国家“双碳”目标的要求下,各行各业都在朝着节能减排各个细节深挖潜力。窑炉是建材、轻工及冶金等行业的热工设备,其通常是用耐材及钢构组合砌筑而成,结合实际需要,能够建造不同类型不同规模的窑炉,借助电、油、燃气等达到高温运行目的。依照不同品种,窑炉可划分成搪瓷窑、玻璃窑、水泥窑、陶瓷窑炉等[1]。大型窑炉所用燃料,以天然气居多,其次是轻柴油、煤气、重油等,电窑一般规模较小,通常是以钼棒、硅碳棒、电炉丝等为主要的发热元件,总体结构相对简洁,实操极具便捷性。窑炉总体结构设计、燃料及其燃烧方式、耐火材料选定等,均关系着其能否实现节能运行。为确保能够达到这一目标,对窑炉各项节能措施有效实施与其应用开展综合分析较为必要。

1 窑炉节能改造及优化措施

1.1 窑炉结构

窑炉各项节能措施当中,加强对窑炉总体结构的优化改造属于重要措施,不仅可确保窑炉总体运行效率及质量得到提升,且可达到良好的节能减排成效。

熔窑规模对能耗有重大影响,根据不同的模拟及实践发现,随着熔窑规模增大,其单位能耗大致呈线性下降,1200 t/d熔窑的热耗只有600 t/d熔窑的80%左右[2]。

流液洞结构具有明显的节能效果,根据某座电子玻璃熔窑数值模拟显示,在其它条件不变情况下,使用流液洞结构比卡脖结构可节能约20%,而玻璃质量无明显差异。

中小型玻璃窑炉通常以深澄清池、单面加料、火焰空间完全分隔、分配料道等为主要的结构形式。流液洞前面,应设窑坎,窑坎前方的玻璃液的深度相对较浅,且温度逐渐升高,促使玻璃液加速澄清[3]。窑坎后侧池深应适当增加,对消除气泡十分有利,确保澄清良好,且较大密度玻璃液均可实现快速下沉,确保其顺利流入到成形部位,对玻璃液质量可起到提升作用;针对小炉口总体结构,适当增加宽度,可促使天然气实现充分燃烧,有效降低烟气总体含氧量。

1.2 材料选用

为更好地实现窑炉节能,应注重选用优质耐火材料。针对玻璃液接触部位的耐火材料,选用电熔锆刚玉、电熔刚玉材料。对于窑坎、加料口、流液洞、卡脖拐角砖、热点处池壁、鼓泡及电极砖等关键部位,选用41#电熔锆刚玉、高锆砖或铬砖等来砌筑。优质耐火材料的合理选用,可有效减少结石、气泡及条纹缺陷发生率,玻璃熔制质量提升,有效提高运作效率,延长窑龄,直接或间接达到有效节能的目的。

近年来,在窑炉内部喷涂一种红外辐射节能材料也是一种有效的节能方式,这种材料能够改善热交换、提高炉内温度场强及均匀性,增加热效率,从而减少能耗、节约能源和延长窑炉使用年限。

1.3 窑炉燃烧技术

从上世纪70年代起,玻璃行业率先采用全氧燃烧技术。在某些窑炉上,考虑到超高温化料和环境保护等因素,全氧燃烧技术已成为一种趋势,特别在玻纤行业和一些特种玻璃行业,已经是主流配置。全氧燃烧技术利于烟气排放,对玻璃中气泡改善有明显作用。除了环保及质量等优点外,全氧燃烧还有玻璃液传热好、熔窑稳定性好、熔化效率高、设备维护量少、减少耐火材料使用等诸多优点。国内某公司600 t/d 浮法熔窑采用全氧燃烧与另一条600 t/d 浮法熔窑采用空气助燃的能耗相比,全氧燃烧的节能率达到18.4%[4]。

为了有效降低窑炉能耗,可通过窑炉数值模拟,优化窑炉燃料分配,同时可使用专家控制系统,优化窑炉温度、液面等控制,在保证产品质量不降低的情况下,能耗有效下降。

窑炉上还应使用新型的具有更高燃烧效率、更低NOX排放的燃烧器,选择一款火焰形态、亮度、流量灵活可控,具有一定增碳效果的燃烧器,能够很好地降低燃料用量。还可使用氧化锆检测仪、激光检测仪等在线监测烟气中O2、CO等含量,使燃烧始终保持在一个良好的状态,一般O2不超过0.5%,CO不超过500×10-6,从而提升燃烧效率,降低NOX排放。

1.4 窑压控制

窑炉内部压力会对窑炉燃烧状态、产品质量和窑炉耐火材料侵蚀产生直接影响。故对窑炉内部压力及气氛,均需实行自动控制,确保窑炉压力、温度、气氛等稳定性,有利于产品质量、NOX生成、能耗控制。实际运行过程中,压力变化需控制在±1 Pa以内。

1.5 窑炉附属设备

辅助电熔技术因其电极直接与玻璃液接触,能够大幅提升玻璃液温度,很好提升玻璃熔化效率,尤其在生产一些高黏度、低导热性玻璃品种时,效果更加突出。另外,鼓泡也是一种行之有效并获得广泛应用的节能技术。

退火窑可选燃气类型退火窑。退火窑内可设若干组天然气喷枪,分为多个独立区域进行温度控制,达到精准控制退火目的,确保制品可达到较高退火质量。

1.6 烟气处理

烟气处理选用先进的尘硝硫一体化处理装置,这种一体化处理装置采用系统性的设计理念,将材料技术和工艺设计充分结合,因其工艺流程简单、除污效率高、易安装维护等优点,成为众多企业的选择。

结合生态环境部所发布的关于重污染天然气行业的应急减排各项措施技术先行指南当中规定,A级玻璃产品生产企业排放废气标准是颗粒物总 体 含量≤10 mg/m3、NO2≤100 mg/m3、SO2≤50 mg/m3。窑炉节能改造过后,通过现代化燃烧技术、清洁燃料、完善化废气处理技术工艺的合理运用,烟气经过除尘及脱硫脱硝各项处理,最终所排放烟气可满足于A级玻璃产品生产企业现行标准,玻璃制品可实现绿色节能化生产[5]。

通过余热发电回收高温烟气余热,也是一种较好的节能手段,十分有利于提高企业的经济效益。

2 效果分析

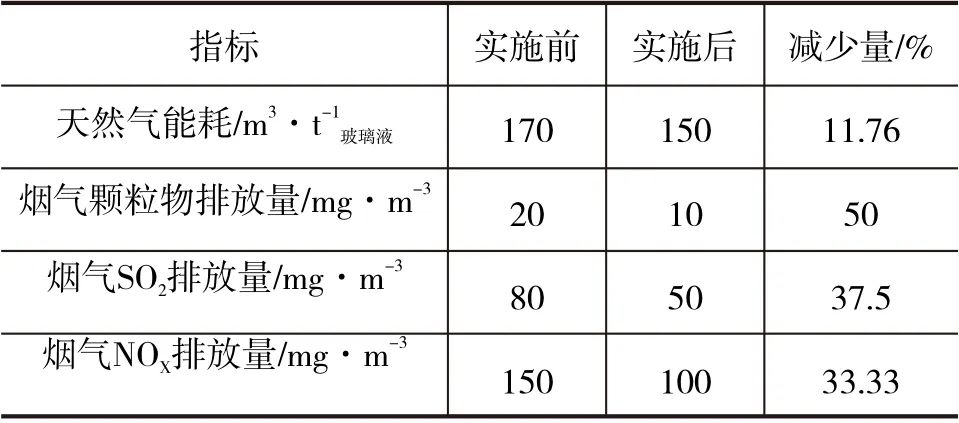

对某窑炉总体开展节能改造优化之后,窑炉总体熔化能力得到有效提升,进一步降低了能耗和污染物总体排放量,节能减排总体效果显著。实施节能改造优化前后各项指标对比分析见表1。

表1 实施节能改造优化前后各项指标对比

3 结语

综上所述,若想保证窑炉运行达到节能减排需求,应从窑炉结构、材料选用、燃烧技术、窑压自控系统、窑炉设备、烟气处理层面着手,积极落实总体节能改造工作,在满足产品实际生产需求及品质要求的同时,确保窑炉运行符合节能减排各项要求,达到节能改造的目的。