基于智能技术的现浇浮置板轨道施工风险识别方法

刘田刚 张大刚 陈银州

(中交二公局铁路建设有限公司 陕西西安 710000)

1 研究背景及意义

目前,地铁建设规模逐年提升,施工风险管理工作的重要性日益凸显[1],浮置板道床施工工序复杂,受到外界影响较大,物流组织安排困难[2]。文献[3]通过计算机智能系统软件设计,建立了地铁工程施工安全风险动态管理系统,能够有效辅助管理人员决策,从而实现施工安全风险控制。文献[4]依据城市轨道交通工程安全风险管理体系和管控技术标准研制了专业信息化管理平台,对轨道交通工程建设的安全风险进行实时监控。本文讨论了运用传感器技术、视频技术、软件技术等实现智能监测和预警的方法,为未来橡胶弹簧浮置板轨道施工安全风险的智能管控提供参考。

2 现浇浮置板轨道施工风险源分析

橡胶弹簧浮置板轨道施工风险主要出现在钢筋笼组装运输铺设、混凝土浇筑和浮置板道床顶升过程中。

2.1 钢筋笼组装过程

钢筋笼组装过程中,无关人员进入加工区域可能导致意外伤害,电气线路布置不合理或施工后场地清理不当可能导致火灾;钢筋笼叠放超过规定层数可能造成人员砸伤;在机器设备使用方面,可能会因为施工人员操作不当导致身体受伤、机械打击、引发火灾、人员灼伤甚至触电。

2.2 钢筋笼运输过程

人员操作、设备问题或外部环境的影响均会威胁钢筋笼的运输安全,运输过程风险源主要有:人员进行吊装警戒区、恶劣天气违规操作、起吊超载、安全装置失灵或制动装置受损、轨排滑落、隧道内照明不良等。

2.3 钢筋笼铺设过程

钢筋笼铺设过程中,工作人员可能会因为操作龙门吊不当导致受伤;轨排下放区域,可能会由于钢丝绳、制动装置受损、照明不良导致人员受伤,或钢筋笼轨排吊点位置不合理导致轨排滑落造成人员砸伤。也可能因未正确佩戴防护用品导致手指、头部受伤。在剪力铰安装过程中,因为安装空间小,可能导致手指、脚部受伤。

2.4 混凝土浇筑过程

在盾构隧道中,现浇浮置板混凝土施工时,现场作业空间狭小,使用的机具主要有3台10 t的铺轨小吊、混凝土漏斗、插入式振动棒,配合施工的有轨道车,整个施工过程中存在的事故伤亡类别有:起重伤害、物体打击、车辆伤害、触电等。振捣混凝土过程中,还可能会因为振动棒漏电导致人员触电。

2.5 浮置板道床顶升过程

在浮置板道床顶升过程中,会使用到液压千斤顶,可能因为操作人员操作不当、机具性能不良、机具倾倒或突然回油、顶升过程照明不良导致人员受到挤伤或碰伤。

3 现浇浮置板轨道施工风险模型的构建

本文主要采用图像处理法,将备选的记录标记为“匹配”或不匹配,以规则的形式来表达风险特征,设计能衡量属性值的相似度以及差异度的基本指标,然后在带有真实标签的记录对集合上,以这些基本指标为输入特征,通过生成单边随机森林来获得具有可解释性、高区分度和高覆盖率的规则,得到的规则即风险特征。

3.1 可量化、可学习的施工风险分析框架

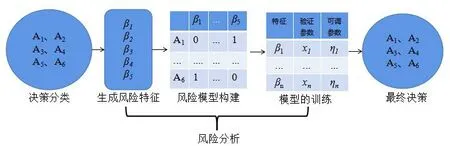

本文对地铁橡胶弹簧浮置板轨道施工过程中的风险进行归纳总结,并对相应的风险决策进行分类,在此基础上建立地铁橡胶弹簧浮置板轨道施工风险分析框架如图1。

图1 地铁橡胶弹簧浮置板轨道施工风险分析框架

3.2 现浇浮置板轨道施工风险特征生成

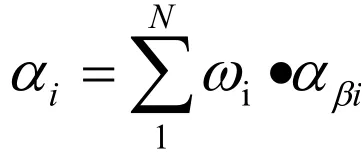

在实际应用中,风险特征需要被归类为匹配和不匹配,施工现场风险识别主要基于图像识别技术,采用较大粒度像素块语义信息。施工风险识别时,对于每种风险特征,假定其发生概率服从某种分布的随机变量,如果某次风险识别记录包含N个风险特征,则匹配的期望为

其中——风险特征匹配的期望;

——风险特征βi分布期望。

3.3 施工风险模型的构建

对地铁橡胶弹簧浮置板轨道施工过程中的风险特征进行概率分布表示,根据概率分布区间进行区分识别,进行风险特征匹配,针对归类的每一种风险特征进行具体的量化分析,为人工智能最终决策提供有效支撑。

4 现浇浮置板轨道施工风险模型的训练和应用

4.1 施工风险模型的训练

现浇浮置板轨道施工风险识别是一种多分类的问题,以期获得不同风险源对应的风险决策。为保证精度,需要让模型在风险识别过程中实时调整相应参数。风险模型的训练过程是有监督学习,需要大量的标注数据,在训练之前,将部分或全部数据标注相应的标签后,再开始模型的训练。一条有标签的数据应包含两部分:施工现场风险的具体特征和决策分类。前者通过图像识别技术来获得,后者标签信息需根据丰富的专家知识对现场施工风险源的不同决策分类来标注。

在现浇浮置板轨道施工的过程中,情况复杂多变,通过标注再进行训练,模型的时效性较差,无法准确描述现浇浮置板的施工现状。可采用主动学习来减小系统的学习工作量,系统自动根据不同的风险特征的分布概率进行随机组合,生成不确定数据样本供系统进行训练,系统框架如图2。

图2 风险分析系统训练框架

通过图像识别技术获取施工现场不同风险数据后,通过机器学习的方法筛选出合适的施工风险候选集,对于机器学习难以分类的样本数据,进行人工再次确认和审核,然后将这些人工标注的数据再次使用到有监督学习模型中进行训练,以提升模型性能。

其中,主动学习分为两个阶段:

(1)初始化阶段。随机从原始风险图像(未标注样本)中选取小部分,专家(监督者)进行标注,为训练集建立初始模型;

(2)循环查询阶段。专家从原始风险图像中,按照某种风险决策分类决策(查询标注),选取一定未标注的风险数据样本进行风险决策分类标注,并计入到已标注的风险图像(训练样本集)中,记录高风险行为,重新训练分类器,直至达到训练标准为止。

其基本流程为:

①选取合适的风险模型,主动选择策略,将所有的风险图像数据划分为训练数据集(有标注的数据集),验证数据集(有标注的数据集,但要与训练数据集严格区分)和未标注数据集,其中训练数据集初始可为空。②随机初始化,如果训练集不为空,则开始训练模型;③使用当前模型对未标注的风险图像进行预测,得到每个样本的预测结果,通过标注查询匹配的样本;④专家对上述数据集进行标注,并更新到已标注风险图像数据集合中;⑤基于已有的风险图像训练集,训练更新风险模型;⑥将风险模型在验证集上进行验证,当输出的风险决策分类结果符合现场施工的风险识别要求时,停止迭代,否则循环执行步骤③~⑤直到模型满足风险识别要求。

4.2 施工风险模型的应用

将现浇浮置板图像数据的筛选描述为基于离群点检测的问题,在人工智能风险识别系统中加入离群点检测算法,具有代表性的是局部异常因子算法,利用一些列量化指标判断数据样本与其他数据样本之间的疏离,筛选出分类错误的数据点,在特征选择时,需要进一步过滤和现场风险不相关的特征。例如,在浮置板顶升过程中,风险特征往往是机具性能不良、机具倾倒或突然回油等风险,但当工作人员违规操作龙门吊这一特征也被纳入该分类数据集时,就会对最后的风险决策分类准确性造成影响,通过局部异常因子算法(LOF),即可筛除这些离群点。

因此,在现浇浮置板模型中,利用该算法进行检测,首先要根据不同风险特征,确定风险特征邻域关系,根据不同风险源划分的邻域关系所包含的特征确定风险源之间的点样本距离进而判断数据的疏离情况。

5 结语

本文首先针对橡胶弹簧浮置板轨道施工过程存在的风险进行了总结分析,在此基础上利用人工智能识别技术构建了风险识别模型,并对风险模型进行了训练和应用,研究表明,人工智能识别技术能有效的识别橡胶弹簧浮置板轨道施工风险,结合传感器技术可以有效的针对实时发生的风险进行预警,减少施工事故的发生。