基于 PAUT 和 TOFD 的桥梁对接焊缝联合检测工艺开发

吴 昊,夏鹏飞,靳 超,彭晔丹,周学辉

(1.中国船级社实业公司,北京 100006;2.江苏省交通工程建设局,江苏 南京 210004)

0 引言

桥梁焊接过程中存在着大量的对接焊缝,包括桥面板顶板,桥塔,钢箱节点等位置;同时,超大跨度的斜拉桥意味着桥梁主要结构的尺度都是超出常规的,如钢桁梁、斜拉索等位置,其中包括大量厚板(厚度 30 mm 以上)的对接焊缝。

对于此类对接焊缝缺陷,当前常用的无损检测技术手段包括常规射线、超声、磁粉和渗透。而这些常规技术在对以上类型的焊缝进行检测时,存在诸如射线曝光时间长、对人体有伤害,超声工艺复杂等难点。

近些年随着技术的发展,以及多学科领域的融合,相控阵超声(PAUT)、衍射时差技术(TOFD)等数字化新型无损检测技术不断应用在各个工业领域。

近年来在桥梁领域,PAUT 和 TOFD 技术也得到了推广应用。张华等[1]将超声相控阵应用在 U 肋角焊缝检测,钢箱梁桥 U 肋与桥面板之间由角焊缝连接,连接处由于应力集中,易产生疲劳裂纹,针对此处裂纹的检测,张华等利用声束仿真软件设计了相控阵超声检测工艺,并设计加工模拟验证试块,在试块上验证了工艺的可靠性,现场试验结果表明,所设计的工艺能够对 U 肋根部焊缝内缺陷进行有效的检出和测量。姚蓓等采用超声相控阵检测苏通大桥 U 肋角焊缝[2],检测的目标主要针对角焊缝熔深,苏通大桥的 U 肋为不完全熔透角焊缝,设计要求熔透深度不低于 80 %,并着重指出:对于正交异性桥,U 肋根部由于疲劳载荷产生的向桥面板延申的裂纹,是此类桥梁的主要裂纹所在;根据裂纹位置设计了专用的相控阵检测工艺,选择了 5 处重点位置,验证检测工艺,共对 8 条焊缝进行了数据采集,通过分布统计表明:大部分熔深程度满足设计要求,并提出建议:利用 PAUT 技术快速检测全桥的 U 肋焊缝情况,积累数据,为桥梁养护提供数据支持。周林等[3]对比了 TOFD 和射线检测技术对桥梁的检测效果,共进行了 26 组实验,对比结果显示,对于桥梁焊缝内部缺陷,TOFD 比射线具有更高的灵敏度和检出率。李江华[4]参照 NB/T 47013.10-2015《承压设备无损检测第 10 部分:衍射时差法超声检测》,使用 TOFD 检测技术对平南三桥焊缝进行了检测,此标准主要适用于承压设备,对缺陷的判定较为严格,对焊缝中允许存在的缺陷点数和长度有严格的限制。在桥梁行业中使用此标准要求过于严格,会产生质量过度控制。JTG/T 3650-2020《公路桥涵施工技术规范》[5]将 TOFD 和 PAUT 纳入了的辅助检测方法,但并没有对检测方法细节和验收准则做出具体规定。

虽然以上两种技术有常规无损检测技术无法比拟的优势,但是也有自身不足。

PAUT 基于超声脉冲反射原理,因此也会有常规超声的一些缺点,如:对于面积型缺陷的灵敏度高于体积型缺陷;对于平行于声束方向的缺陷灵敏度低等。

TOFD 对于内部缺陷的灵敏度较高,且不受缺陷方向的影响,可以弥补相控阵超声的不足,但通常会存在上下表面检测盲区的问题,如图 1 所示。

图1 TOFD 检测盲区示意图

因此,拟开发适用于桥梁对接焊缝的 T OF D 及 PAUT 联合检测工艺,解决大型桥梁建造过程中对接焊缝无损检测面临的低效、厚板检测工艺复杂、不等厚板焊缝检测难度高、常规无损检测数据无法保存和追溯的问题。

1 工艺开发流程

1.1 设备选型

在制作检测工艺前,应针对不同厚度的对接焊缝,选择不同频率及尺寸的探头。特种设备标准 NB/T 47013-2015 《承压设备无损检测》第 10 部分和第 15 部分分别对 TOFD 和 PAUT 的探头选型进行了推荐。

其中 TOFD 探头的选型如表 1 所示,当板厚逐渐增大时,需要选择较低频率和较大尺寸的探头,以增强声束的穿透能力。

表1 TOFD 探头的选型标准

PAUT 探头的选型如表 2 所示,当工件厚度逐渐增大时,需要选择频率相对较低的探头,以提高声束的穿透性。

表2 PAUT探头的选型标准

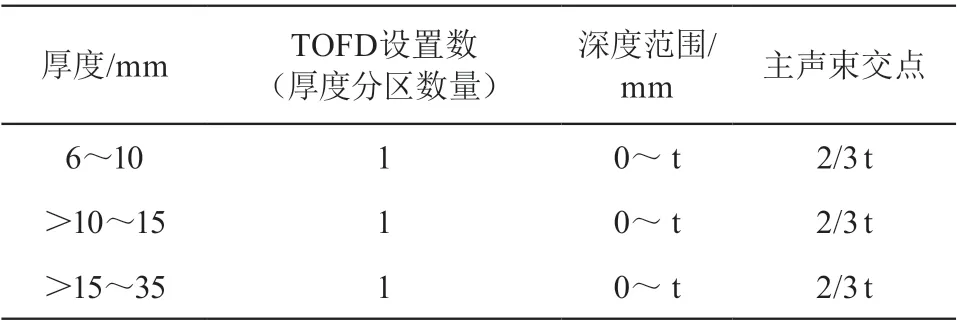

1.2 工艺设置原则

对于 TOFD,工艺关键在于两个探头的主声束交点深度。按照 ISO 15626-2018 要求,厚度≤50 mm 时,TOFD 检测采用 1 对探头,如图 2(a)所示;厚度 >50 mm 时,TOFD 检测采用两对探头,如图 2(b)所示,放置在焊缝两侧,覆盖整个焊缝,推荐设置如表 3 所示。

图2 TOFD 工艺示意图

表3 简单对接接头的推荐 TOFD 设置

对于 PAUT,可根据 ISO 13588-2019 中规定的检测等级进行工艺设置,为了保证焊缝融合线处的危害性缺陷不漏检,一般将探头放置在焊缝双侧,调整探头位置、晶片数量和位置,使用 1 次波和 2 次波覆盖整个焊缝区域,如图 3 所示。

图3 对接焊缝联合检测工艺示意图

1.3 试块设计加工要求

联合检测作为一种新的无损检测工艺,在使用前应对工艺进行试块验证,试块的设计应遵循以下几点。

1)试块的材料与实际检测对象一致或近似。

2)试块的厚度应满足标准中对于检测对象的厚度覆盖要求。

3)试块的焊接应使用与检测对象相同的焊接工艺。

3)试块中缺陷以自然缺陷为主,可通过人工加工或现场切割有自然缺陷的焊缝 2 件。

4)缺陷位置应均匀分别在试块内部和表面。

5)缺陷长度不宜超过验收标准中的合格长度。

1.4 试块数据验证

在验证试块上,使用设置的工艺进行数据采集,将联合检测结果与其他方法的效率和检出率做比较。确定工艺的可靠性。

2 实际数据验证

2.1 选择验证对象

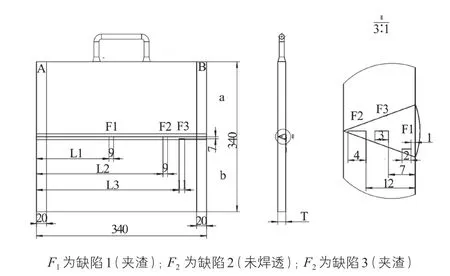

桥梁建造过程中数量最多的是桥面板对接焊缝,厚度在 16~18 mm,因此选取 16 mm 钢板制作验证试块。根据 1.3 中的设计原则,首先设计试板图纸,如图 4 所示,最终的试板如图 5 所示。

图4 桥面板对接焊缝图纸(单位:mm)

图5 桥面板对接焊缝实物图

2.2 确定具体工艺参数

按照 ISO 15626-2018 标准(检测等级)设置 TOFD 的 PCS 覆盖内部,TOFD 聚焦深度为板厚的 2/3,计算得到聚焦深度为 10.67 mm,通过三角函数计算得到 TOFD 探头间距 PCS=62.89 mm,计算 TOFD 盲区;PAUT 保证覆盖焊缝根部以及上表面(补充 TOFD 盲区)。此部分内容可以通过前处理工艺仿真软件完成,如图 6 所示。

图6 TOFD聚焦处理工艺仿真示意图

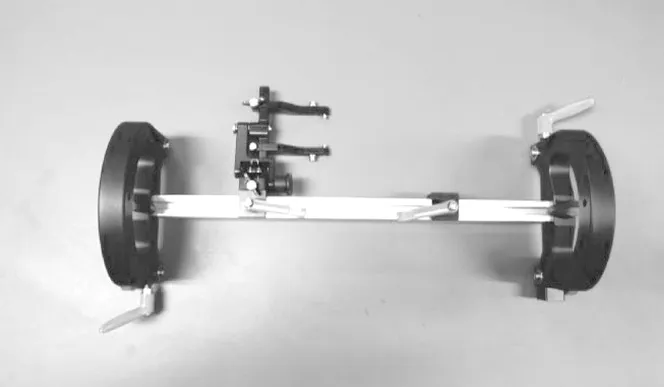

2.3 扫查设备开发及数据采集

考虑到桥梁对接焊缝的结构特点、空间尺寸、检测方法和操作工艺等诸多因素,计划从以下方面进行手动及自动扫查器的研制和开发工作。

1)兼容性设计。自动扫查装备能同时搭载一组或多组 TOFD 和 PAUT 探头,适应多种检测工艺和方法的现场检测,能降低成本,快速匹配,实现现场检测的需求。

3)轻量化结构设计。自动扫查装备在满足功能要求的前提下,尽可能选取轻量化材料和简化设计原则,便于快速安装拆卸,降低劳动强度。

4)便携化结构设计。自动扫查装备尽可能便携,尺寸紧凑,便于现场检测人员在不同作业空间穿梭和高空作业。

根据以上原则设计加工的联合检测扫查器原型如图 7 所示。

图7 联合检测扫查器原型图

2.4 结果分析

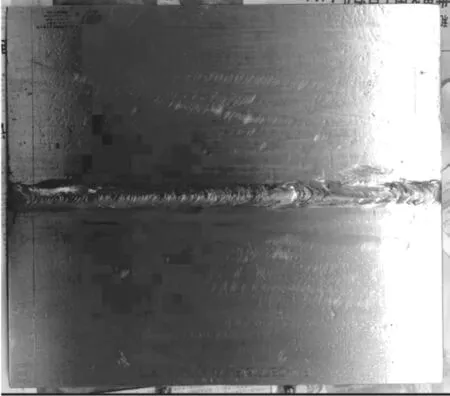

2.4.1 射线(RT)检测结果

利用射线(RT)对试块焊缝进行了检测,其结果如图 8 所示。

图8 射线对试块检测结果图

可发现其中的两处缺陷,其位置和长度如表 4 所示。

在高速公路沥青路面施工过程中,考虑到道路上下层结构的铺设需要使用不同配比的沥青材料,所以,上下层沥青材料的生产过程必须分开进行,为了提高施工效率,可以通过同时运转2台搅拌机来生产不同配比的沥青材料,从而为高速公路沥青路面的施工提供合格的施工材料,进一步保障高速公路沥青路面施工的质量。

表4 射线检测缺陷的位置和长度

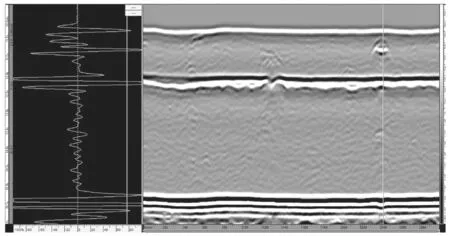

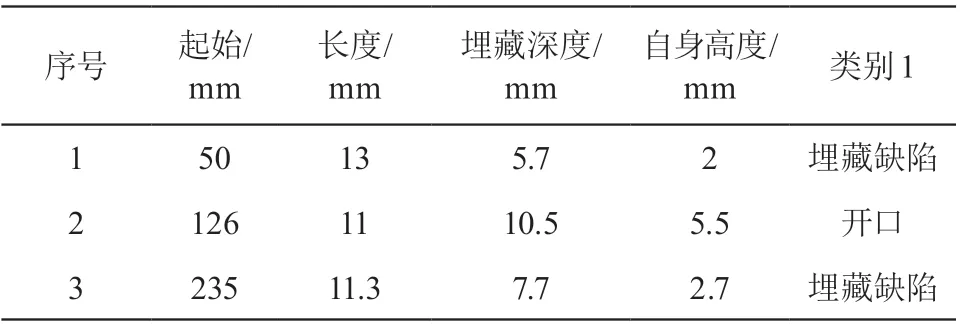

2.4.2 衍射视差法(TOFD)检测结果

TOFD 检测图谱如图 9 所示。

图9 TOFD 对试块检测结果图

在图中经过分析可发现 3 处加工缺陷,缺陷尺寸和位置如表 5 所示。

表5 TOFD 检测缺陷的位置等信息

2.4.3 相控阵超声(PAUT)检测结果

PAUT 检测图谱如图 10 所示。

图10 PAUT 对试块检测结果图

在图中经过分析可发现 2 处缺陷,缺陷尺寸和位置如表 6 所示。

表6 PAUT检测缺陷的位置等信息

2.4.4 数据汇总分析

将以上检测数据进行汇总,如表 7 所示。

表7 三种检测方法结果汇总

得到以下结论。

1)对于缺陷 1,由于其高度小,以及反射面方向问题,导致 PAUT 和 RT 技术没有发现,而 TOFD 由于对细小缺陷敏感,因此检出缺陷 1。

2)对于缺陷 2 和缺陷 3,四种方法都能够有效检出。其中 PAUT 可以根据波形及位置对缺陷进行定性,TOFD 由于自身技术特点,无法对缺陷性质进行准确判断。RT 技术无法确定缺陷深度和自身高度。常规 UT 由于只有一个声束角度,一般难以测定缺陷自身高度。

2.4.5 效率对比

本次验证试板的长度为 400 mm,采用联合检测的时间为 15 min,检测效率为 26 mm/min。

采用 UT 的检测方法所需时间为 20 min,检测效率为 20 mm/s。联合检测效率相对 UT 检测效率要高出 6 mm/min。且一般情况下 UT 会结合 MT(磁粉)技术,所需时间会更长。

如果检测对象为厚板,则对于常规超声而言,至少需要 2 个不同角度的探头,效率更低,此时的联合检测效率优势更加明显。

利用 RT 检测,需要隔离,曝光,显影等一系列操作,总体时间较长,难以与上述超声技术比较。

3 结论

1)联合检测方案可以精确检测出对接焊缝中各种类型缺陷。PAUT 与 TOFD 技术可以互补。

2)联合检测较常规无损检测手段效率较高。尤其是针对厚板焊缝时。

3)联合检测方案以声学成像的方式,其数据可记录、存储、调用,配合使用专用判读软件,结合人工评判方式进行数据分析,工作量大的情况下可以采用智能分析软件,满足自动化检测需求。Q