基于铝模深化设计与施工一体化技术的应用研究

仇志敏,曹大龙,刘君

(振中建设集团有限公司,广东广州 511443)

0 引言

近年来,铝合金模板(简称铝模)深化设计与施工一体化技术在建筑施工过程中得到广泛应用,其克服了传统木模施工损耗大、易胀模、质量成型差、不经济、不环保的缺陷。由于近年建筑从业者人数逐年递减,人力成本节节攀升,建筑施工形势日益严峻,各级政府加大施工质量督查力度,建设单位对项目开发周期、融资成本、降本增效、施工质量等提出了更高的要求,在利润微薄的情况下,施工单位通过技术变革、创新技术体系等方法实现技术增效,减少项目资金的投入,合理优化工期,而应用铝模深化设计与施工一体化技术能够对施工质量、材料周转、工期控制、成本降低等方面进行有效提升,从而实现降本增效。

1 铝模的应用优点

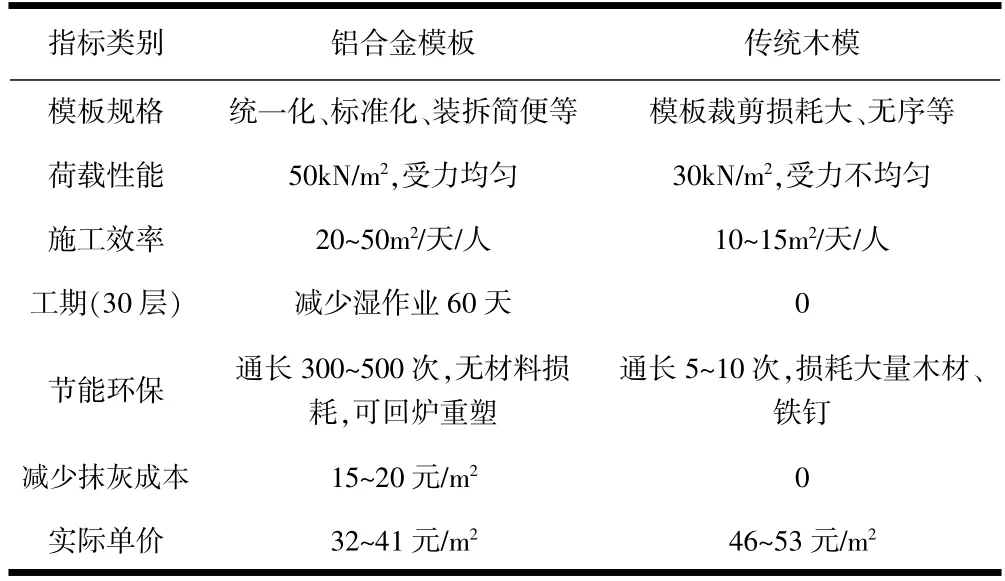

铝模连接形式有对拉螺杆式和拉片式两种,前者加固方法为对拉螺杆进行加固,后者一般为拉片进行拉结加固,二者组成结构体系基本一致,分别由铝合金面板体系、支撑稳定体系两大部分组成。其中铝合金面板体系保证混凝土浇筑过程中由铝合金面板搭建的墙体、梁柱及特殊构件等形成封闭面,确保成型面;支撑稳定体系通过对拉螺杆或拉片、钢背楞、斜撑、销钉片等构件进行校正、加固,确保铝模施工结构体系的强度、刚度及稳定性、安全性。相比较于传统木模,铝模优点如下:一是铝材强度、刚度大,稳定性好,承载力高,不易变形,成型效果好;二是装拆损耗小,铝材周转率高,节约成本(表1);三是施工方便,拼缝紧密性强、观感好;四是材料分类性强,绿色环保。

表1 建筑铝模与木模相关指标对比

2 铝模施工技术要求

2.1 深化设计

铝模深化设计与施工一体化技术需组合爬架和外墙板保温等相关技术施工,确保一次成型,减少收边口,互相融合才能更好降本提效,因此,建筑外立面应尽量避免砌体,优化为全剪结构,在建筑物的内部也尽可能减少“湿作业”,对图纸深化设计存在以下几个方面的要求:

(1)建筑外墙和电梯井应设计成全剪力墙结构,减少其他剪力墙,在设计过程中,需通过设置构造墙或构造柱进行转换[3],结合剪力墙布置情况,增大配筋率,验算抗震性,提高结构强度、刚度和稳定性;

(2)窗台需与墙一次浇筑成型,卫生间、厨房、公区宜按照300mm 的模数设计外窗台高度,避免墙面砖裁切造成浪费,外窗洞口内侧四周做20mm 高翻边,形成防水翻边,确保工程质量,杜绝渗漏;

(3)全剪力墙结构的窗洞口四角位置容易出现收缩裂缝[3],为避免收缩裂缝和渗漏现象,非承重墙体构造钢筋采用双层双向Φ6@300,窗洞角应力集中处垂直于对角线方向进行钢筋加强,内外两层增加2 条钢筋,钢筋直径大小同剪力墙且不低于Φ12,长度不小于1000mm,也可参照剪力墙开洞设置,承重墙与非承重墙竖向设置拉缝;

(4)墙柱与梁交接部位,与设计进行沟通,将梁宽设计成与墙柱厚度一致,否则不仅会加大铝模配模和加工的难度,也会增加现场安装和拆除的难度。通过结构安全验算后对构件尺寸进行深化,尽量减少小尺寸构件(最好以50mm 为模数),设置免抹灰企口;

(6)门窗洞口上部的过梁进行铝模深化设计时,应提前将全部门窗洞口过梁进行优化,设计成下挂梁,与主体结构一次性成型,避免二次施工,过梁应伸出各边150mm,与结构梁整体现浇;

(7)厨房卫生间的阴角圆弧位置,采用与结构一次成型,免去防水施工前阴角圆弧处理,避免后期因不同材料之间收缩不匀引起开裂而造成防水破坏。

2.2 铝模拆除

在施工拆模过程中,要加强对铝合金面板的保护,特别是拆模困难的特殊位置,应减少铝合金面板不受破损性损坏,需重点关注以下几点:

(1)楼梯梯板顶部与楼梯梁交接的位置一般易出现不平齐,会产生三角形的区域,为降低配模和施工的难度,三角形区域用混凝土填充,与楼梯同时浇筑成型;

(2)紧邻的塔楼按规范设置了抗震缝[1],抗震缝两侧相邻的剪力墙长度不宜超过2.5m,若剪力墙长度≥2.5m,在实际施工过程中,宜预留1000×1500mm 施工洞口,便于现场拆模;

(3)楼板不宜随意开洞,若开洞则不宜与周边建筑物、梁楼板间距过近,保持安全防护距离。若设计或施工需要,可结合现场情况取消梁,若不能取消梁,则设法使其尽可能往后退,适当考虑增加悬挑板;

(4)对于楼板上的预留洞口,铝模设计时,采用吊模的方式预留,但是在浇筑混凝土过程中,很容易将吊模内部填满混凝土,导致无法拆模,因此在铝模加工时,可在吊模上设计可翻转的盖板。

3 免抹灰技术对结构的影响

铝模深化设计与施工一体化技术使墙体、柱等重要部件的垂直度和平整度已达到免抹灰条件,高层建筑应用效果显著,因此,实际施工的铝模项目与免抹灰技术融合利用,可极大降低工程成本,具体措施主要包括以下几个方面:

1.海上侦察预警。组建海上民兵侦察预警分队,发挥海上气象水文熟、航行路线熟、岛礁分布熟、敌我船舶熟等优势,发挥他们海上“流动哨”“报信鸽”的作用,采取“全域侦察、蹲点控守、游弋侦巡、岛礁巡查、电子侦测”等办法,运用化装侦察、接力侦察、区域侦察、信号侦察等手段,建立覆盖全海域的联合侦察预警体系,组织海上侦察补盲、摄录报知,以及引导我方对敌实施精确打击等行动。

(1)砌体墙尽可能使用高精砌块砌体或者轻质隔墙板[2],石膏砂浆薄抹灰或免抹灰;

(2)风井口周围因密闭性要求相对比较高,如设置构造墙,对结构抗震有一定影响,可以设置20mm 宽的抗震缝,用挤塑板等对其内部进行填充,挤塑板材料外侧可采用挂钢丝网的方式避免收缩性裂缝;

(3)在实际施工过程中,如果构造墙铝模位置过于靠近,不能有效进行安、拆铝模施工的,可通过应用高精砌块进行替换解决。

4 施工技术控制

4.1 技能培训

铝模拼装对施工操作人员具有一定技能要求,应做好岗前产业施工操作人员培训,加强技术交底,使其了解设计意图,与厂家联动培训,让施工操作人员了解产品质量与特征,明确每一步的工作内容和质量要求,掌握施工操作要点。

4.2 质量控制

对于铝模材料的控制,首先应把关好原材料质量,其次对铝模板的厚度、尺寸、平整度、垂直度、焊缝质量等进行质量控制,再进行铝合金面板加工制作工序质量控制[4]。在进场安装前,需根据设计指标和现场环境进行进场前预拼装、检测验收、做好样板等,如工期紧张,可使用BIM 技术进行建模“碰撞”检查,合格后直接进场拼装。

4.3 施工控制要点

铝模施工过程中主要控制点包括结构标高的控制、墙体轴线的控制、现场安装质量控制、混凝土浇筑过程中的调模等。

(1)结构标高的控制要求:①在木模板面层和铝模转换层间的楼板混凝土浇筑时,必须严格控制混凝土楼板标高,允许偏差控制在[0,5mm];②在铝模面层安装工作完成验收前,需重新对混凝土标高误差进行检测验收,确保预留墙板层合理安装的空间范围。

(2)墙体轴线的控制要求:①绘制铝模平面分区图,对铝模板进行分类,归放到指定区域;②按照图纸轴线尺寸进行放线,墙体一侧距墙边线300mm 的位置设置水平控制线,确保墙体平面尺寸准确;③现场完成拼装后,通过控制线对模板拼缝、高低差、平整度、长宽尺寸、对角线长度差值分别进行综合验收评定。

(3)现场安装质量的控制要求:①定位筋应采用Φ10 螺纹钢,允许负偏差为2mm,离剪力墙根部50mm,高于角铁,剪力墙端部和中部均需设置定位筋,中部定位筋间距宜设置为800mm,通过焊接固定在剪力墙钢筋上[4];②铝模面板均匀涂刷专用的水性脱模剂,不得采用油性脱模剂;③墙柱铝模板安装时,按照编号进行拼装,从剪力墙端部开始,每块模板尺寸均有负偏差,在未合拢之前销钉不宜满打,控制为70%左右;④墙柱模板拼装打销钉前需检查拉片压槽、抹灰压槽、门窗压槽、水电压槽、水电留洞以及对拉螺杆位置是否正确,检查无误后方可打销钉紧固;⑤按照先竖向构件,后水平构件的顺序进行模板安装,最后复核标高、编号位置,并进行加固处理;⑥梁底模安装加固前检查窗拉片压槽、门窗顶压槽、滴水线压槽及水电预留预埋洞口是否正确,如与设计不一致,应及时调整。

(4)混凝土浇筑过程中调模的控制要求:①混凝土浇筑之前,安排管理人员及工人再次检查杆件螺帽和拉片是否松动,及时紧固,防止涨模;②在混凝土浇筑过程中,安排2~3 名技术人员通过水平仪对铝模体系垂直度、平整度、水平度进行监控,对出现偏差的部位宜在混凝土初凝前及时进行调整。

5 铝模施工效率及防范措施

铝模施工整体性能良好,质量和安全可靠性均得到了保证,整体人工费降低和材料的节约效果十分显著,其优势在应用实践过程中越来越明显,因此得到十分广泛的应用,同时也应着重关注以下方面:

(1)因铝模要提前在工厂进行加工和试拼接安装,之后运送到施工现场进行施工,如果在中间某一个环节存在设计调整或者是拼装之后发现和设计意图存在相违背的问题,就需进行返工,返工的工期长,重新开模的费用高,因此前期深化设计应充分考虑各专业图纸的配套“碰撞”,BIM 技术提前介入,及时检查,在设计阶段提前进行优化或更改,尽量避免大返工;

(2)因外立面为全剪外墙,相对传统建造来说结构的建造成本将会增加,可以通过保温一体化施工及免抹灰工艺来降低成本,提升整体的建造经济效益。

6 结论

通过铝模深化设计与施工一体化全过程施工技术的应用,确保建筑内外墙部分结构、构件、构造一次成型,解决了传统木模施工带来的渗漏、开裂、空鼓、观感等质量缺陷,强化了内外墙穿插施工,合理流水,缩短了工程建设周期,节约成本,实现了降本增效,在建筑工程中普及应用,可为项目带来较大的经济效益和社会效益。