1500T 扒杆起重船—“嘉泰68”轮异地改装检验的质量控制措施研究

李天明

(皖江船舶检验局,安徽 芜湖 241000)

1 “嘉泰68” 概况及改建准备工作

“嘉泰68”一艘非自航近海工程船,该船为双层底、混合骨架形式。根据市场需要,公司拟将该艘船舶改建成1500T 起重工程船,在目前水运市场中求得一席之地。

船舶所属公司详细了解此类船舶的设计、建造的技术重点和技术难点,经多次调研,并结合“嘉泰68”船现有的技术状况和船体结构,公司技术人员一致认为该船改装成1500T 非自航起重船技术可行,安全可控。然后聘请曾经设计过国内最大的固定扒杆式起重工程船(2600T),改建过固定扒杆式(1000T)起重工程船的改装等比较多的起重工程船设计、改建设计经验的扬州海翔船舶科技有限公司对该艘船舶的改装进行设计。要求在不改变主船体结构的基础上增加1500T 级扒杆起吊设备。扬州海翔船舶科技有限公司先后5 次上船进行丈量、测厚、勘验,通过反复计算,确认该船现有的船舶主体结构满足1500T 扒杆起重工程船的强度及稳性要求,其改装增加的起吊扒杆、千斤柱及扒杆底部局部强度也通过了江苏科技大学的有限元强度校核也满足相关要求,并依此完成了改装设计。

在改装设计同时,公司安排技术人员远赴江苏、福建从船厂资质、技术条件、建造/维修能力、质量控制、试验条件、成本控制等方面综合考察拟实施改建的船厂,并初步确定改建船厂为福建省兴联船业有限公司。

最后 “嘉泰68”改建检验的请示经皖江船检局、安徽省船检局批示后上报部海事局,经部海事局批复,同意由皖江船检在福建实施异地改装检验。

2 主要改建工程项目

2.1 船体部分

现船舶基本技术参数:总长:90.8m;船宽:35m;型深:6.78m;设计吃水:4.463m;空载排水量:4578.85t;满载排水量:13435.37t;航区:近海;结构型式:纵骨架式;总吨位:6042。

改建后的技术参数:设计吃水:5m;航区:近海拖带、沿海作业;总吨位:6158;起重能力参数:①主钩起重量750t+750t;②副钩起重量500t+500t;③主钩满载起升速度0~0.625m/min;④主钩空载起升速度0~1.25m/min;⑤副钩满载起升速度0~0.83m/min;⑥副钩空载起升速度0~1.67m/min;⑦当扒杆仰角65°时主钩起吊重量750+750,幅度35.2m,起升高度60.0m 副钩起吊重量500t+500t,幅度45.0m,起升高度81.0m;⑧当扒杆仰角60°时主钩起吊重量650t+650t,幅度40.9m,起升高度56.7m 副钩起吊重量400t+400t,幅度52.50m,起升高度76.70m;⑨当扒杆仰角55°时主钩起吊重量550t+550t,幅度46.2m,起升高度52.9m 副钩起吊重量300t+300t,幅度59.6m,起升高度71.9m;⑩当扒杆仰角50°时主钩起吊重量450t+450t,幅度51.2m,起升高度48.6m 副钩起吊重量200t+200t,幅度66.2m,起升高度66.4m;当扒杆仰角65°时主钩起吊重350t+350t,幅度55.8m,起升高43.9m 副钩起吊重量 100t+100t,幅度72.3m,起升高度60.3m。

根据改建图纸,船舶的主尺度不变,船舶外板、内底板、甲板、船底骨架、舷侧骨架、甲板骨架、舱壁板、舱壁板扶强材等不变,并且船舶外板、内底板、甲板、船底骨架、舷侧骨架、甲板骨架、舱壁板、舱壁板扶强材均满足设计要求。吊臂支座位置船体内部的加强设计与本船现状亦相符,船体内部仅需在千斤柱安装位置作局部加强。局部加强强度的位置在船体的双层底以上,因此,船体改建工程主要是船舶舾装件工程;另因安放船舶起重控制系统需要,现有甲板室需要加大;现有的强力甲板、舭部底板、船底龙骨满足、并且超出图纸、规范的要求。

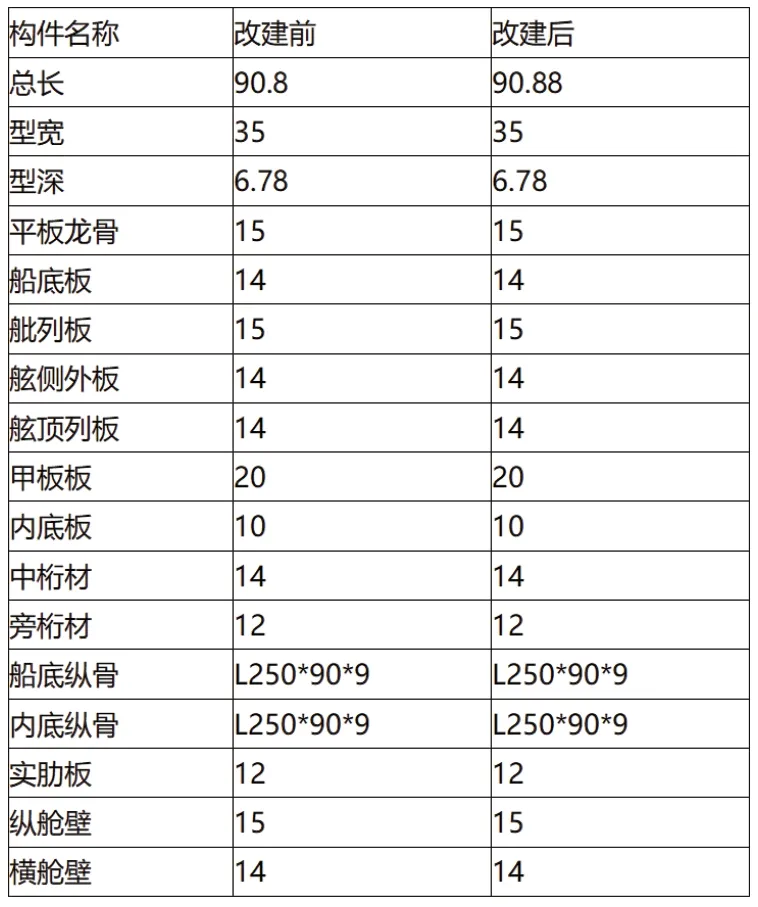

表1 “嘉泰68”船舶改建前后船体主要结构及构件对照表

2.2 轮机部分

本船改建后仍为无动力工程船。根据设计图纸,船舶需增加1 台350KW 的柴油发电机组,并利用现有的一个空舱作为油舱。船舶现海水阀及主海水管均满足改建后的设计要求。除此之外,该船的消防水、生活供水、空气压缩、冷却水、排气、滑油、燃油、机舱通风等系统及所有相关管系均在舾装码头按改建图纸由专业技师完成。

2.3 电气部分

全船所有的电气设备均按所有电气设备安装原则施工,电气设备应设置在不遭受到机械损伤的危险或有水、汽、油类过热损坏的地方。

工作时温度有可能超过 40℃的电气设备禁止安装在油舱、油柜的壁上。

电气控制室按照图纸进行设置及安装。并且,加装一套备用电路系统。

2.4 起重部分

起重系统是改建的重点工程。新增结构中主要的钢结构为:吊臂(扒杆)、吊臂(扒杆)底座及千斤柱。

2.5 起吊试验

起吊试验在船厂码头采用浮箱压水进行试吊试验。第一批次预计重量是1000T,时间是36—72 小时;第二批次预计重量是1800T,时间是36—72 小时。

3 改建过程质量的控制

3.1 构件施工质量控制措施

(1)本船吊臂为A 型结构形式,主弦杆采用“武汉钢铁有限责任公司”生产的“WDB620D”高强钢板(厂家提供探伤报告),并在“江苏玉龙钢管股份有限公司”制成直缝钢管(厂家提供探伤报告)。“WDB620D”钢板是“武汉钢铁有限责任公司”的特种产品,是一种超低碳贝氏体钢,该类材料具有良好的强韧性匹配、优良的低温冲击韧性和冷成型性、良好的焊接性能,特别是〈=50mm 钢板,具有焊前不需预热、焊后不需热处理的特点,使现场施工简单。

(2)管相交节点处理、胎架设计、相贯型线处理等方面。船厂的技术部门在按设计好的图纸完成吊臂结构建模和放样后,对于图纸上的设计的难装、难焊的节点,我们将采用其他起重船的吊臂制作经验,在满足节点强度要求的情况下尽量拉开由于2 条和2 条以上管子相交造成的装配和焊接死点之间的距离,提高装配效率和焊接质量。根据船厂的场地大小和起重能力等现有的硬件条件,我们将吊臂设计成三个分段制作。由于单条吊臂总长约80m,为了生产安全和方便进行“三段组装”,胎架之间应尽量靠近,并且胎架的设计不能过于节约材料,必须保证胎架要有足够的强度和刚性。胎架要能提供形成一个刚性底座的功能,用于固定和控制扒杆桁架装焊过程中产生的焊接变形,并对下桁管的装焊起到临时加强作用。为保证吊臂桁杆(管)内外缘相贯线的准确性和坡口光滑度,在吊臂结构建模完成后,先由设计人员用专业软件对每一个管节点进行展开放样。之后由现场工人根据设计人员的放样数据逐一进行实体放样,最后围管切割并打磨修正。

(3)典型节点装配及焊接质量控制方面。为方便吊臂构件之间的连接和力矩传递,吊臂和千斤柱设计过程中普遍采用了可靠有效的梳状结构连接方式。但是由于梳装节点方式对下料、装配顺序要求高,因此为保证施工质量在号料及舯段材料上胎架前,对装配、焊接等各施工相关工种进行现场施工技术指导,由船厂工艺部门技术员现场进行划线示范,根据设计的装配顺序勘划出详细的梳装开口。为了能割出细小平直的割缝,还应对装配工进行专门培训,要求装配工应耐心、细致,并逐个插装,此外应尽量减少吊臂的定位焊焊点,定位焊的焊接质量还应与焊缝焊接质量相同,且定位焊长度不超过30~50 mm,为保证吊臂焊接质量和起吊安全,吊臂焊接施工前应清除板缝和角焊缝的不合格点焊。针对WDB620D 高强钢这种特种钢材,在开工前船厂应在船东、监理、船检三方见证下,按规范要求进行包含拉伸、低温冲击等物理性能的焊接工艺评定。焊接方面主要工艺措施有:采用短弧窄道焊方法进行多层多道焊;在满足焊接规范的要求下使用小电流快速焊接法;焊接前一般不预热,焊接后不做后热处理,不过当空气相对湿度大于85%、环境温度低于零摄氏度等阴雨天气,或者个别位置结构刚性很大,应适当越热至50 摄氏度左右,以去除母材表面吸附的水分;焊接的层间温度应严格控制在50 至120 摄氏度范围之内。扒杆的主管材料是WDB620D,为保证焊接质量焊接时采用手工电弧焊和半自动二氧化碳气体保护焊,手工电弧焊使用型号为J607RH 这种超低氢钠型高韧性焊条,二氧化碳气体保护焊焊丝使用型号为GHS60N 低合金焊丝。由于吊臂的焊接工作量大,焊接难度大,对焊接工人的焊接技术要求高,为保证焊接质量,参与吊臂焊接的工人必须全部持有有效的CCS 认可颁发的焊工证,并且焊接施工过程中要严格按施工图纸的技术参数要求施焊,保证全焊透和深熔焊的焊接质量,此外焊接前装配质量应严格检验,船厂及相关方检验人员在装配检验时应重点检验焊接坡口是否满足施工图纸和规范要求,这项工作有安排驻厂人员对每一个构件逐一进行检查;对于完成装配、焊接的构件,驻厂人员对每一个构件逐一进行探伤检查,做好记录并且存档,按质、按量保证施工工艺、质量。为了确保臂杆主弦杆对接接头节点的施工质量,船厂施工部门应按1:1 实际尺寸做模拟试样试验。试样应根据生产设计图纸要求沿内缘整圆装设一5×50mm 的工艺垫板,按图纸标示预留装配间隙、开设坡口,之后根据焊接工艺要求施焊,并对试样进行断面剖切作外观检验和金相检测。试样检测满足要求后,根据试样施工条件和程序如实编写吊臂作业指导文件和焊接程序文件,指导现场管系对接接头焊接。

(4)吊臂三段预制完毕并预拼装后,由浮吊整体吊装至舾装码头或本船上进行拼装。千斤柱及吊臂底座同样在船台上预制,并利用浮吊吊至本船进行安装。

按照相关图纸,起重系统4 台起重绞车、2 台变幅绞车均对外定制采购,并安装于甲板上,安装的位置局部加强。所要求绞车均有两套刹车系统(带断电刹车功能),可确保系统安全。所采用的钢丝绳、滑轮组、吊钩同样对外定制采购,并在千斤柱、吊臂底座安装完毕、吊臂整体拼装完成后在船厂舾装码头进行总装。相关机构由起重设备综合控制台控制,实现各绞车控制集中在控制室内操作。此外,新增限制力矩、显示吊重、超限报警、限制吊高等功能。

3.2 检验质量控制措施

(1)安徽省船检局召开专题会议,成立“嘉泰68”船改建检验的科技攻关项目组,确定项目组成员,项目组人员在福建龙海对该船进行了实船技术勘验和船厂适检条件评估,评估结论认为该船现有的技术条件基本满足改建的技术要求并确定实施改建船厂为福建省兴联船业有限公司。

(2)安徽省皖江船舶检验局制定详细的异地改建过程节点质量控制方案,对该船的改建质量进行有效控制。

(3)设计公司,负责全程技术指导“嘉泰68”起重工程船改建过程全部工作。安排有资质的船体、轮机、电气工程人员,驻厂监督、检验。

(4)改建过程中,聘请技术监理,全程进行技术把关;监理公司安排质检技术主管、无损检测技术主管、船体、轮机、电气专业人员、CCS 颁发的Ⅱ、Ⅰ级无损检测资格证书人员驻厂监督、检测,驻厂人员将设办公室、暗室、资料柜等,安排检测专用车1 辆、超声波探伤仪1 台、多用途磁粉探伤仪1 台、X 光射线机1 台、超声波测厚仪2 台、激光经纬仪等各种船舶修造行业专用检测设备。

(5)船厂建立质量管理体系,依照质量管理体系要求,对改装的每一个重要节点进行质量监控,出具过程检验记录,及时反映和记录改建过程中的问题,提出整改方案。

(6)船东安排船舶技术人员(船东代表)驻厂,密切监控船舶的改建质量,协调和解决一些具体问题。并将派出300T 起重工程船,全程协助进行特种构件的起吊及安装工作。

4 结束语

嘉泰68 轮目前已经投入运营,实际应用中能够很好地完成各项设计参数要求,达到既定的功能。经过实践证明,我们采取的建造检验质量控制措施是有效的。该项目的顺利完成为我局今后承检异地检验项目和特殊船舶检验及流程积累了经验,有效地锻炼了我局验船师非常规检验业务的技术能力,远程检验能力和协调能力,为我局以后承检更加复杂、技术含量更高的检验业务提供了技术经验支持,并且因此形成了富有我局特色和实际情况的且成熟有效的检验方法。由于我局是第一次承检此类船改建及异地检验业务,在此次改建检验的过程中出现了各种各样的问题和矛盾,不过通过解决这些问题和矛盾也为笔者后续的检验工作和思维方式产生了极其重要的影响,为后续的工作提供了重要的参考。