蓝晶石尾矿对丁苯橡胶胶料性能的影响

文 渊,李 镇,胡 珊,何浏伟

(1.武汉金发科技有限公司,湖北 武汉 430000;2.中国地质大学材料与化学学院,湖北 武汉 430000)

丁苯橡胶(SBR)是丁二烯与苯乙烯经自由基聚合得到的合成橡胶,其耐磨性能和耐老化性能优于天然橡胶(NR),加工性能与NR接近,但物理性能较差,多填充炭黑以补强,填充油以增韧[1-2]。SBR可以代替NR或与NR和其他合成橡胶并用在工业、农业和生活用品等领域的橡胶制品中应用。为了进一步提高SBR制品的性能,同时降低其生产成本,通常需要在SBR胶料中填充填料。蓝晶石尾矿的主要成分是Al2O3和SiO2(SiO2占比为81.4%,Al2O3占比为15.5%),以其作为填料替代传统的高岭土、滑石粉、碳酸钙可以改善橡塑材料的综合性能[3-5]。

本工作研究蓝晶石尾矿粒径和改性对SBR胶料性能的影响,以期为蓝晶石尾矿的高质化应用提供参考。

1 实验

1.1 主要原材料

SBR,牌号YH-796,中国石化集团巴陵石化分公司产品;蓝晶石尾矿,河南南阳某蓝晶石矿厂产品;氧化锌、硬脂酸和硫黄,国药集团化学试剂有限公司产品;防老剂4010NA,浙江黄岩浙东橡胶助剂有限公司产品;操作油,深圳中润通化工有限公司产品;促进剂CBS,东北助剂化工有限公司产品。

1.2 主要设备和仪器

TY-160型开炼机,江苏天源试验设备有限公司产品;HPE-63型半自动平板硫化机,上海西玛伟力橡塑机械有限公司产品;KY6002型无转子硫化仪,扬州市江都区开源试验机械厂产品;STA-449C型热重(TG)分析仪,耐驰(上海)机械仪器有限公司产品;LX-A型硬度计,上海伦捷机电仪表有限公司产品;AI-7000S1型伺服控制拉力试验机,高铁检测仪器(东莞)有限公司产品;JSM-5610LV型扫描电子显微镜(SEM),日本电子株式会社产品。

1.3 配方

SBR 100,蓝晶石尾矿(变粒径、变改性剂)50,氧化锌 4,硬脂酸 0.8,防老剂4010NA 1.5,操作油 0.5,硫黄 2.5,促进剂CBS 2。

试验所用蓝晶石尾矿粒径[D90(累计分布达到90%的粒径)]分别为53.93,27.44,12.92,5.60,2.75 μm;蓝晶石尾矿改性剂分别为棕榈酸、偶联剂KH-550、铝酸酯和硬脂酸,改性剂用量为蓝晶石尾矿用量的2%。

1.4 试样制备

胶料混炼在开炼机上进行,混炼工艺为:SBR在开炼机上塑炼包辊后分次加入小料、填料、操作油,胶料吃粉后割胶,然后加入促进剂和硫黄,进行5—6次薄通,调节辊距并下片。混炼胶放置8 h后使用。

胶料在半自动平板硫化机上硫化,硫化条件为180 ℃×10 min。

1.5 分析测试

(1)硫化特性:按照GB/T 16584—1996进行测试,测试温度为180 ℃。

(2)邵尔A型硬度:按照GB/T 531—2008进行测试。

(3)拉伸性能:按照GB/T 528—2009进行测试,拉伸速率为500 mm·min-1。

(4)撕裂强度:按照GB/T 529—2008进行测试,裤形试样,拉伸速率为500 mm·min-1。

(5)TG分析:氮气气氛,升温速率为10℃·min-1,试验温度范围为30~900 ℃。

(6)形貌分析:采用SEM进行试样撕裂断面形貌观察,断面经过喷金处理。

2 结果与讨论

2.1 不同粒径蓝晶石尾矿的SBR胶料的硫化特性

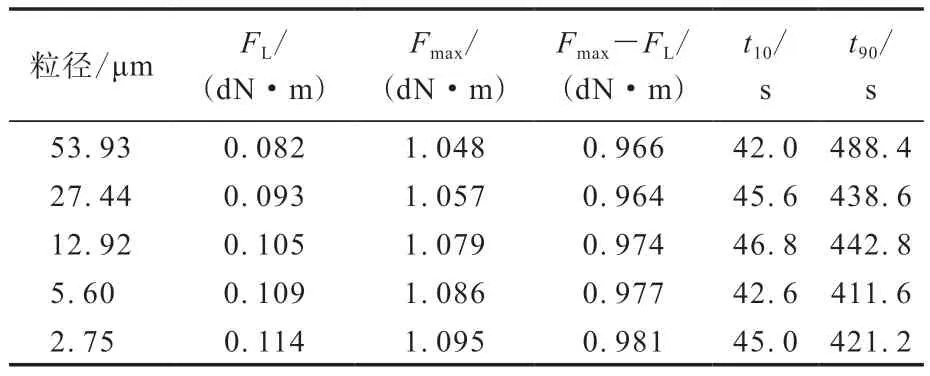

不同粒径蓝晶石尾矿的SBR胶料的硫化特性如表1所示。

从表1可以看出:随着蓝晶石尾矿粒径的减小,SBR胶料的FL,Fmax和Fmax-FL增大;在试验范围内,当蓝晶石尾矿的粒径为2.75 μm时,SBR胶料的交联密度(Fmax-FL)最大,t90较短。分析认为,随着蓝晶石尾矿粒径的减小,其比表面积增大,表面活性提高,即蓝晶石尾矿与橡胶分子的接触率增大,更容易与橡胶分子形成包容胶,胶料的交联程度增大,从而使得胶料的FL和Fmax增大[6-7]。

表1 不同粒径蓝晶石尾矿的SBR胶料的硫化特性Tab.1 Vulcanization characteristics of SBR compounds with different particle sizes kyanite tailings

2.2 不同粒径蓝晶石尾矿的SBR硫化胶的热稳定性

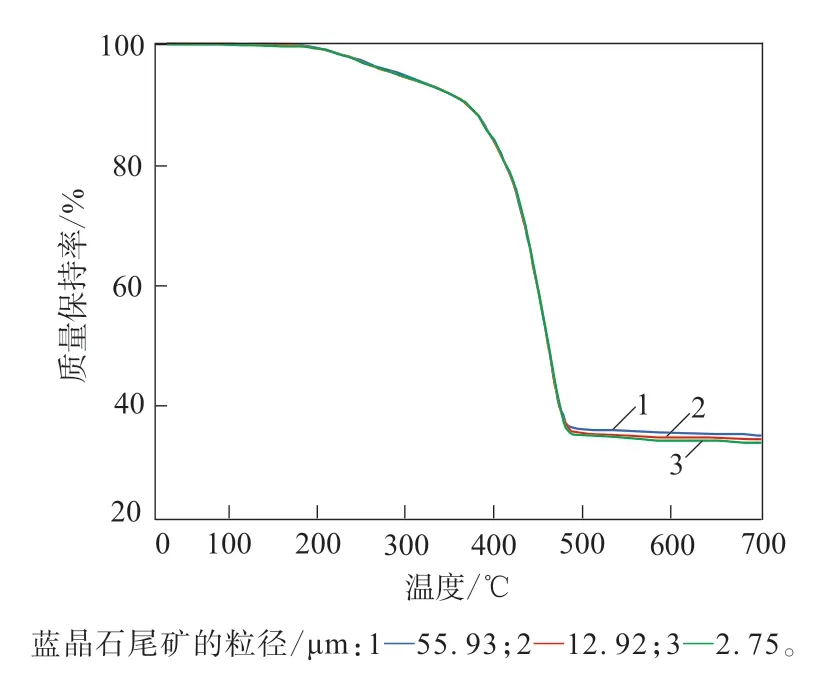

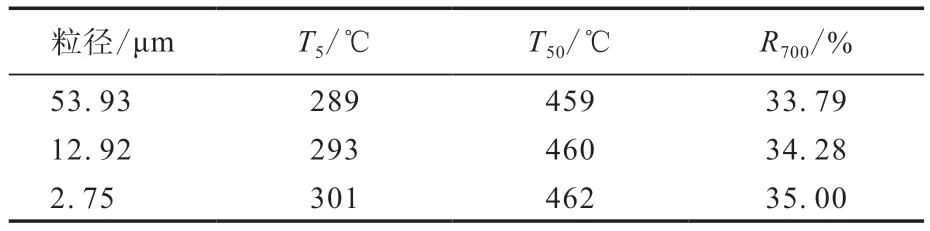

不同粒径蓝晶石尾矿的SBR硫化胶的TG分析结果如图1和表2所示(T5和T50分别为硫化胶的质量损失率为5%和50%时的热分解温度,R700为热分解温度为700 ℃时硫化胶的质量保持率)。

图1 不同粒径蓝晶石尾矿的SBR硫化胶的TG曲线Fig.1 TG curves of SBR vulcanizates with different particle size kyanite tailings

表2 不同粒径蓝晶石尾矿的SBR硫化胶的TG参数Tab.2 TG parameters of SBR vulcanizates with different particle sizes kyanite tailings

从图1和表2可以看出,随着蓝晶石尾矿粒径的减小,SBR硫化胶的质量损失率为5%和50%时的热分解温度呈升高趋势,热分解温度为700 ℃时的质量保持率呈增大趋势。这是因为随着蓝晶石尾矿粒径的减小,有助于其更加有效地分散在SBR基体中,与SBR基体形成强网络结构,使SBR硫化胶的热稳定性增强,热分解温度升高,质量保持率提高[8-11]。

2.3 不同改性剂改性蓝晶石尾矿的SBR硫化胶的物理性能

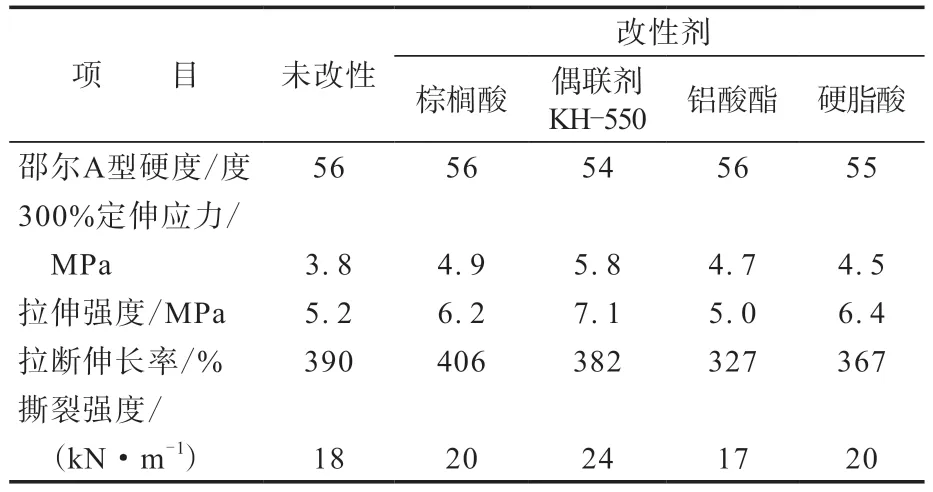

不同改性剂改性蓝晶石尾矿的SBR硫化胶的物理性能如表3所示(蓝晶石尾矿粒径为2.75 μm)。

从表3可以看出:蓝晶石尾矿改性后SBR硫化胶的邵尔A型硬度和拉断伸长率变化不大,300%定伸应力、拉伸强度、撕裂强度增大;偶联剂KH-550改性蓝晶石尾矿的SBR硫化胶的300%定伸应力、拉伸强度、拉断伸长率和撕裂强度最大,分别为5.8 MPa,7.1 MPa和24 kN·m-1,综合物理性能最佳。这是因为偶联剂KH-550的极性端与填料及非极性端与橡胶相互作用而增强了硫化胶的交联网络结构,从而提高了硫化胶的物理性能。棕榈酸、铝酸酯、硬脂酸改性蓝晶石尾矿的硫化胶的物理性能次之。

表3 不同改性剂改性蓝晶石尾矿的SBR硫化胶的物理性能Tab.3 Physical properties of SBR vulcanizates with kyanite tailings modified by different modifiers

影响SBR硫化胶物理性能的因素:一是改性剂与橡胶基体的相容性,二是改性效率。改性剂的碳链链节长,其与橡胶的相容性好;反应性官能团活性高,其改性效率高。偶联剂KH-550改性蓝晶石尾矿的效果最好,分析认为其反应活性弥补了相容性的不足[12-14]。整体来说,蓝晶石尾矿改性后SBR硫化胶的物理性能较好。

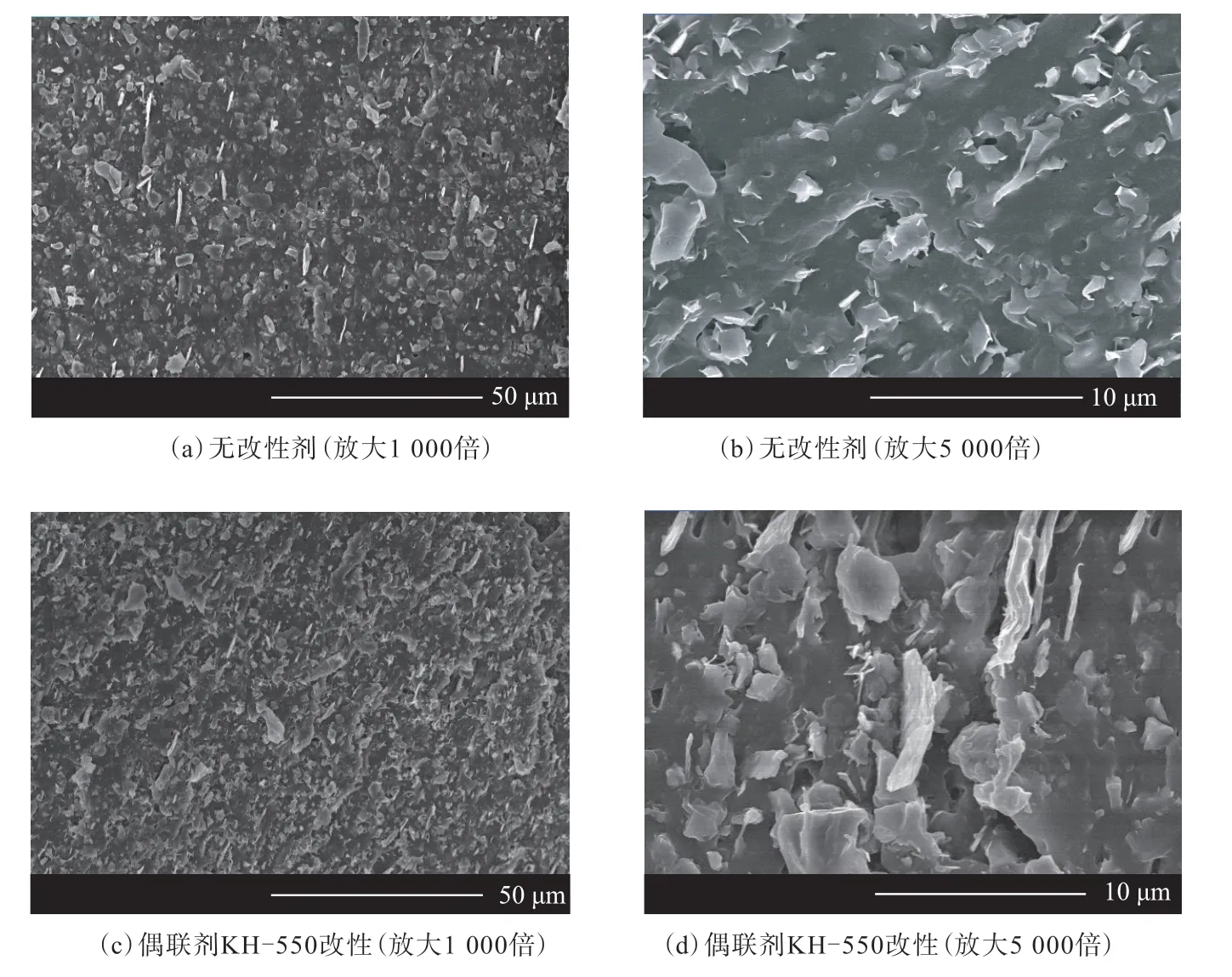

2.4 蓝晶石尾矿改性对SBR硫化胶撕裂断面形貌的影响

蓝晶石尾矿改性对SBR硫化胶撕裂断面形貌的影响如图2所示(蓝晶石尾矿粒径为2.75 μm)。

图2 蓝晶石尾矿改性对SBR硫化胶撕裂断面形貌的影响Fig.2 Effect of kyanite tailings modification on tear section morphologies of SBR vulcanizates

从图2可以看出:未改性蓝晶石尾矿的SBR硫化胶的撕裂断面较为平整、疏松;偶联剂KH-550改性蓝晶石尾矿的SBR硫化胶的撕裂断面较为粗糙、致密。分析认为:蓝晶石尾矿表面具有强极性,其在SBR中分散性较差,且接触界面存在“空洞”;偶联剂KH-550改性蓝晶石尾矿后,偶联剂KH-550表面的氨基与蓝晶石尾矿的羟基发生反应,增强了蓝晶石尾矿与橡胶界面的相互作用,使蓝晶石尾矿很好地分散在SBR基体中,蓝晶石尾矿与SBR间的粘结力增大[15]。

3 结论

(1)随着蓝晶石尾矿粒径的减小,SBR胶料的FL,Fmax和Fmax-FL增大;当蓝晶石尾矿的粒径为2.75 μm时,SBR胶料的交联密度最大、t90较短。

(2)随着蓝晶石尾矿粒径的减小,SBR硫化胶质量损失率为5%和50%时的热分解温度升高以及热分解温度为700 ℃时的质量保持率增大。

(3)偶联剂KH-550改性蓝晶石尾矿(粒径为2.75 μm)的SBR硫化胶的300%定伸应力、拉伸强度和撕裂强度最大,分别为5.8 MPa,7.1 MPa和24 kN·m-1,综合物理性能最佳。

(4)偶联剂KH-550改性蓝晶石尾矿与SBR的粘结较好,其SBR硫化胶的撕裂断面较为粗糙、致密。