基于最小二乘法的柔性直流功率模块阻容高精度测量方法

潘维,曾伟,蔡仲宁,王越平,周健鹏

(1.广东电网有限责任公司东莞供电局,广东 东莞 523008;2.荣信汇科电气股份有限公司,辽宁 鞍山 114051)

0 引言

柔性直流(modular multilevel converter based high voltage direct current,MMC-HVDC))输电系统(简称柔直系统)因输出电压谐波含量低、可为无源系统供电、无换相失败等优点,现已广泛应用在国内外直流输电领域[1-5]。近年来柔直工程日新月异,功率模块的检测精准严格,致使柔直工程功率模块年故障率日益降低,渝鄂背靠背柔直工程其功率模块年故障率小于千分之五,性能超过传统常规直流输电工程。柔直工程采用模块化多电平拓扑方式,任意桥臂均需数百个功率模块级联构成,因此功率模块作为柔直工程核心部件,其器件的性能决定了柔直工程是否存在潜在隐患。

目前功率模块电容器和均压电阻在出厂检测过程中,还停留在利用万用表对未组装的电容器和均压电阻进行产品质量筛查,对于组装在功率模块上的电容器和均压电阻,均无法利用测试装置进行单独测量,仅能通过功率模块放电曲线粗略地算出R C时间常数,以此作为筛查功率模块电容器和均压电阻是否健康的手段。针对这个问题,本文提出了一种利用功率模块测试装置实现功率模块高精度快速的阻容测试方法。该装置设有低压高精度采样回路和低压10 V充电回路,并利用最小二乘法对10 V充电的电压曲线进行分析,从而计算出电容容值,通过10 V放电曲线计算出均压电阻阻值。该方法可以较高精度快速测量功率模块的电容容值和均压电阻阻值,利用测量结果衡量功率模块电容器和均压电阻的性能指标,完善功率模块测试装置出厂及现场检测功能,为柔直工程的正常稳定运行提供保障。

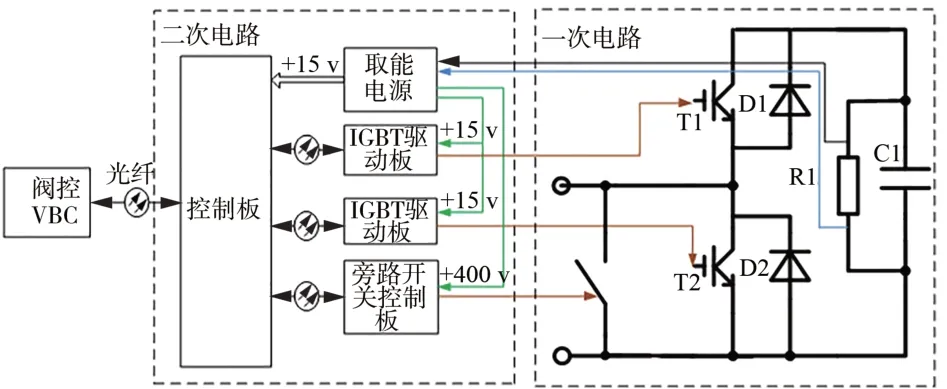

1 功率模块拓扑结构和板卡组成

柔直系统工程中常见的功率模块有两种拓扑结构[6-12],一种为半桥结构,另一种为全桥结构。本文以半桥结构的功率模块为例,并对其进行系统分析。如图1所示,T1和T2代表IGBT,D1和D2代表反并联二极管,C1代表功率模块的直流侧电容器,R1代表功率模块的高压均压电阻,二次板卡主要由1块取能电源、1块控制板、2块IGBT驱动板和1块旁路开关控制板组成[13-14]。

图1 半桥功率模块拓扑结构和板卡组成Fig.1 Half bridge power module topology and board composition

直流侧电容器用于支撑和稳定功率模块电压,提供电压源和二次板卡供电电源;均压电阻用于均衡功率模块电压,在功率模块IGBT处于闭锁时释放直流电容中的能量;控制板用于接收和执行阀控设备的控制信号,对功率模块进行相应控制,实时监测并反馈功率模块的状态,当模块故障时发出旁路命令使旁路接触器合闸,实现自我保护,取能电源板是从直流电容取电,为功率模块其他二次板卡提供电源;IGBT驱动板卡控制IGBT器件开通与关断,从而控制功率模块的投入与切除;旁路开关控制板在功率模块发送故障时将故障模块旁路,不影响柔直系统正常运行。

大部分柔直工程中取能电源板正常工作电压为280 V,根据上文阐述,取能电源板是从功率模块的直流电容取电,这表明功率模块电容电压需要达到280 V才能使取能电源板正常工作,取能电源板又是其他二次板卡的供电电源,所以当功率模块电容电压从0 V升至280 V时,取能电源板产生的功耗逐渐增大,待功率模块所有二次板卡均带电并稳定运行后,功率模块二次板卡的功耗将趋于稳定。通过对功率模块拓扑结构和板卡组成的分析,功率模块在闭锁态时的损耗由三部分组成,分别为二次板卡功耗、IGBT器件的静态损耗和均压电阻的功耗。IGBT器件的漏电流在0.1~2 mA范围内,所以IGBT器件的静态损耗暂可忽略不计,根据能量守恒定律,电容所释放的能量近似于二次板卡与均压电阻的功耗和,因此如何消除二次板卡在功率模块充放电中的影响是计算阻容的关键。

2 传统功率模块装置阻容测试缺陷

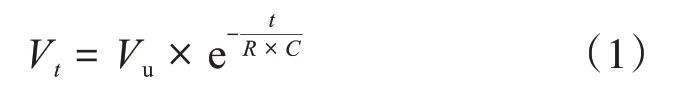

传统功率模块装置无单独测量功率模块直流侧电容和均压电阻的功能[13-16],为了保证功率模块电容容值和均压电阻阻值符合质量要求,该装置采样了RC时间常数检测方法,即利用R C时间常数在某阈值范围内,以此证明电容容值和均压电阻阻值符合质量要求[17],方法如式(1)所示。

式中:Vt为t时刻的电容电压值;Vu为预充电电压值;R为均压电阻阻值;C为直流电容容值。

传统功率模块测试装置可以将功率模块电容电压充至Vu=1 800 V后停止充电,使功率模块利用二次板卡功耗和均压电阻功耗自然放电,当放至t=2 min时,记录电压值Vt,再利用电容放电公式计算RC时间常数值,但此RC时间常数的值并不等于R×C的值,因为传统的计算方法无法忽略二次板卡功耗对充放电阶段的影响,假设二次板卡功耗无任何异常为恒功率源,并以健康功率模块测试出的RC时间常数为基准,设定超过该时间常数±10%则认为功率模块时间常数异常,需用万用表人工检查功率模块的电容容值和均压电阻阻值。

传统功率模块测试装置阻容检测的弊端如下。

1)无法直接精准定位

当电容或均压电阻故障时,利用RC时间常数值无法定位真正故障点,需要利用测试人员用万用表人工测量阻容,从而定位实际故障点。

2)存在漏检

RC时间常数近似看作R×C值,若R偏大C偏小或R偏小C偏大,使RC时间常数符合检测要求,导致均压电阻阻值异常或电容容值异常漏检。

3)预充电电压值不可调

根据式(1)电容放电公式可以看出,预充电电压值Vu变化将严重影响RC时间常数的值,所以若进行R C时间常数的检测,必须不能随意更改预充电值,否则将误检。

4)阻容检测效率低

为了确保二次板卡功耗对RC时间常数影响比重减小,需要将电容电压提高至1 800 V,所以在对功率模块进行高压充放电过程中浪费了大量检测时间,使功率模块阻容检测效率极低。

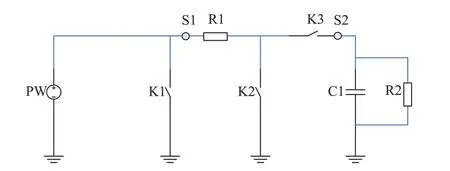

3 一种高精度低压充放电回路

若用测试装置精准快速测量电容容值和均压电阻阻值,必须确保充电回路中的电阻阻值精准,所以需要高精度硬件和采样电气回路,如图2所示为本文提出的低压充放电回路等效电路。其中低压充电的直流电源PW为10 V恒压源;C1为功率模块电容器;R2为功率模块均压电阻;R1为25Ω高精度充电电阻,精度需达千分之一以内,以减小充电曲线的测量误差;K1为慢放继电器,可使电容电压经过充电电阻R1进行慢速放电;K2为快放继电器,在电容电压经过慢放继电器放电之后,电容电压下降至1 V,此时可投入快放继电器K2来短路电容器,使电容电压下降至0 V,已确保低压充电的电容起始电压值为0 V,避免因起始电压较高对充电曲线带来影响;K3为低压充电继电器,此继电器用于控制C1电容器充电;S1为输出电压采样点,用于采样10 V电源的输出电压值;S2为C1的电容电压采样点,用于观测C1的充电情况。

图2 低压充放电回路Fig.2 Low voltage charging and discharging circuit

根据低压充电回路,测试装置分别可以得到S1和S2的电压值,通过最小二乘法对这两个电压值的分析和计算,可得到高精度充电回路内阻和功率模块电容容值。

本文提出的利用测试装置的低压充放电回路进行阻容测量的优点如下。

1)阻容测量精度高

因低压充电电压为10 V,二次板卡工作电压为280 V,所以在低压10 V进行电容电压分析,二次板卡功耗不会对其产生影响,并且在阻容计算过程中采用了最小二乘法算法,大幅度提升了阻容测量的精准度。

2)故障定位精准

若功率模块电容器和均压电阻出现异常时,如电容器和均压电阻与功率模块虚接、老化或在功率模块组装、运输途中出现损坏,功率模块的电容容值和均压电阻阻值会产生一定的偏置,按照柔直工程的质量检测标准,电容器和均压电阻允许±5%误差,测试装置可以利用精准的电容容值和均压电阻阻值测量结果,定位功率模块电容器或均压电阻单一器件的健康状态,不会产生漏检和误检。

3)检测效率高

若柔直工程年度检修过程中,需要抽取一定比例的功率模块对其阻容进行检测,利用本文提供的方法,装置输出电压为10 V,低压放电回路具有慢速放电和快速放电的功能,利用装置的输出电压正极和输电电压负极与功率模块的电容充电正负两端口连接,即可在5 s内完成对一个功率模块的阻容测试。因10 V电压低于人体安全电压36 V,测试过程中检修人员无需等待功率模块电容完全放电,即可将充电线拔下,对第二个功率模块阻容进行测试,大幅减少了检测时间。与传统功率模块测试装置需充电电压达到1 800 V,通过功率模块自身34 kΩ均压电阻自然放电,并用2 min计算出R C时间常数相比,本文提出的方法效率将是传统装置的60倍。

4)可针对不同种类功率模块

因低压充电电压仅10 V,无需对功率模块进行匹配,所以该测试装置的阻容计算方法可对不同厂家和不同结构的功率模块进行阻容测量,为工程现场阻容筛查提供便利条件。

4 高精度充电回路内阻测量方法及仿真

若高精度测量功率模块电容容值需要得到充电回路中内阻阻值,该内阻阻值包括25Ω高精度充电电阻、测试装置与功率模块的连接线的内阻、功率模块从直流充电端口到功率模块电容器连接线的内阻、低压充电继电器的内阻等,上述内阻阻值均会影响电容容值的测量精度。

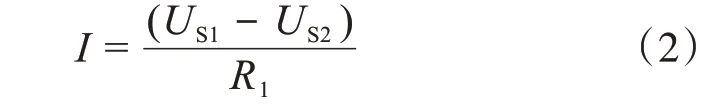

本文利用测试装置的低压充电回路对被测功率模块的直流电容进行低压10 V充电,US1为S1采样点的10 V输出电压值,并对S2采样点电容电压US2进行实时电压监测。闭合低压充电继电器K3后,装置能够将功率模块的电容电压充至10 V,因充电电阻R1(电阻值为R1)已知,其阻值为25Ω,根据式(2)就可以得到流过R1上的电流I。

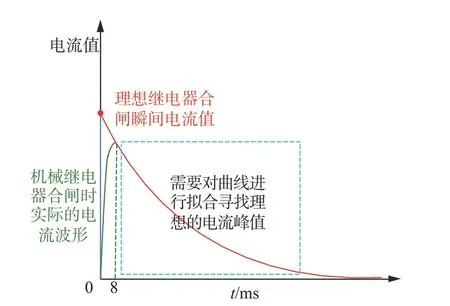

因低压充电继电器为机械继电器非理想继电器,其继电器合闸时间约8 ms,该时间对充电电流曲线造成很大影响,如图3所示。理想继电器的充电电流曲线与纵轴存在交点,该交点即为继电器合闸瞬间的电流值,而机械继电器在8 ms之后的电流值波形才是实际的充电电流值波形。

图3 充电电流曲线对比图Fig.3 Comparison diagram of charging current curve

所以无法直接利用式(3)计算出充电回路内阻R,因此需要利用最小二乘法对电流波形的后半段曲线进行拟合[18-19],通过拟合出的曲线求出与纵轴的交点,即理想电流峰值I,进而利用式(3)计算出充电回路中的内阻阻值R。

式中:R为充电回路电阻;US1为10 V输出电压;If为理想电流峰值。

测试装置实现对充电电流值进行最小二乘法曲线拟合的步骤如下。

首先利用测试装置控制低压充电继电器K3合闸,使功率模块的电容电压升至10 V,测试装置延时10 ms后每10 ms记录一个电容电压US2和10 V输出电压US1,持续记录到500 ms,即50个采样点。根据式(2)计算得出每一时刻流过充电电阻R1的充电电流值I。

因理想的充电电流曲线可近视为一种特定的指数曲线,YI为理想的充电电流曲线,X为时间,所以可将该曲线定义为式(4)。

式中a、b分别为理想拟合直线方程的斜率和常数。

再将式(4)转换至式(5),令lnYI=Y可将式(5)转换至式(6)。

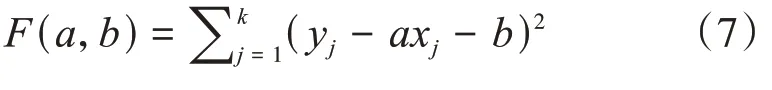

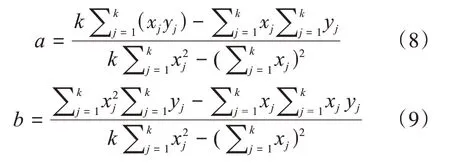

根据最小二乘法[16-23],该理想拟合直线方程的目标函数式如式(7)所示,k为采样点个数,k=50。

式中:x j为j个采样点所对应的时间;y j为j个采样点所对应的式(6)Y的值。

由于目标函数对a和b的偏导数为0,因此求得理想曲线的系数a和b,如式(8)—(9)所示,进而可得理想充电电流曲线方程,再令X=0,求出曲线与纵轴的交点,即理想电流峰值,再通过式(3)求出充电回路内阻R。

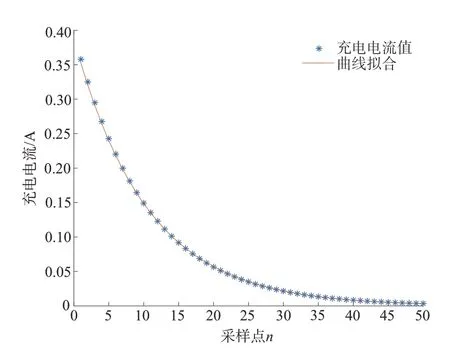

最后以利用测试装置对鲁西柔直工程功率模块实测数据为例,进行MATLAB仿真,使其执行最小二乘法,并对充电电流进行曲线拟合[17-19,22],拟合结果如图4所示,其中纵坐标为充电电流值,横坐标为采样点,理想指数曲线的系数a、b的值为-0.096 0、-0.946 6,即理想曲线为YI=e-0.0960X+0.9466当X=0时候实测理想充电电流峰值为0.388 0 A,再利用式(3)计算得出充电回路内阻阻值为25.666 9Ω。

图4 充电电流曲线拟合仿真Fig.4 Simulation of charging current curve fitting

5 高精度阻容测量方法及仿真结果

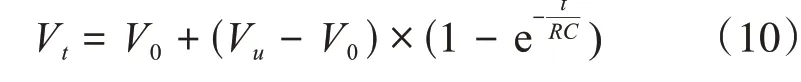

理想电容充电式如式(10)所示。

式中:V t为任意时刻t电容上的电压值;V0为电容上的初始电压;R为充电回路中的内阻;C为被测电容器电容容值。

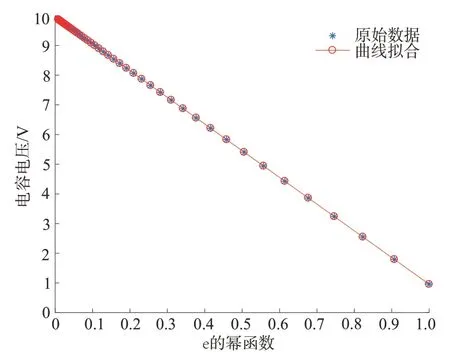

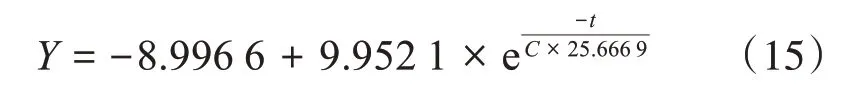

从式(10)中可以看出,充电曲线为指数函数,在实际功率模块测量中V0不能确保为绝对0,V u不能保证为绝对的低压10 V,又由于充电继电器合闸存在约8 ms延时,所以电容充电电压波形若利用传统的电容充电公式进行计算,将会对电容容值的测量结果带来很多误差,为了更精准地计算出功率模块电容容值,本文利用最小二乘法实现高精度的电容容值测量,测量步骤如下。

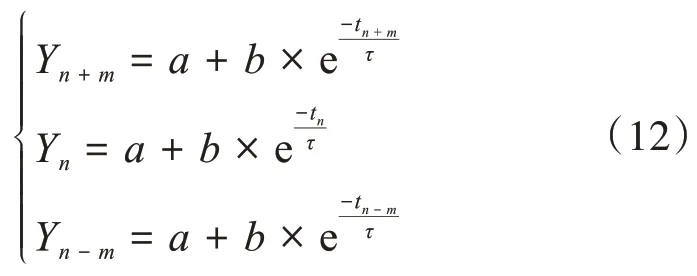

首先因功率模块电容电压充电曲线为指数函数,所以可设其函数为式(11)所示。

人逐步从空间的奴隶转化成空间的主宰者,并在此之中发展自我,享受公共生活。人通过自我的生命实践,恢复对自由的追求,阐明人在世界之中的位置与意义。人在劳动实践中实现人的价值旨归,人的实践活动成为人之本质力量的外在体现。体育,作为人的生命活动形式,建构起人的真实世界,成为人最真实的生活写照,反映出人最真实的模样。体育将人与自身、人与社会、人与自然充分联结起来,弥补身体的缺陷,规范人的行为,指引人的方向,实现自我的超越。人的生存发展需要在体育实践中得到满足,建构表达人自由思想与行动的公共空间,是人之主体性的彰显,也成为体育繁荣发展的内驱力。

式中:Y为电容电压;a、b为指数函数的理想系统参数;τ为充电回路的时间常数,即τ=R×C;R为充电回路的内阻阻值;C为电容器容值;t为充电的时间。

若利用最小二乘法求解系数a、b的值,必须求出的值,这样就可以对a和b的偏导数为0,求出系数a、b的值。

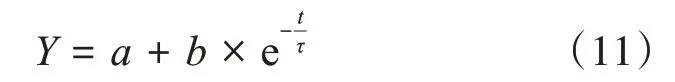

所以利用式(11)计算出不同时刻的电容电压值Y n+m、Y n、Y n-m如式(12)所示,其中m时刻的选取需保证在n-m不是在低压充电继电器合闸期间,同时也需保证n和n+m时刻的电压变化较为明显,本文选取的3个时刻点分别为10 ms、160 ms、310 ms,即n=160 ms,m=150 ms。

再将式(12)中转换成式(13),因式(13)等号左侧每个时刻的电容电压已知,公式等号右侧m已知,所以可以得的值。

因此将式(11)转换为式(14),其中测试装置延时10 ms后,每10 ms记录一次,记录500 ms,即50个采样点,因从0开始计数,所以N=49。

利用最小二乘法对式(14)的a和b求偏导,偏导结果等于0,根据式(8)—(9)求出a、b的值,此时t、a、b、Y、均已知,可求得的充电回路内阻R,再通过式(11)可求出电容容值。

图5 电容电压曲线拟合仿真Fig.5 Simulation of capacitance voltage curve fitting

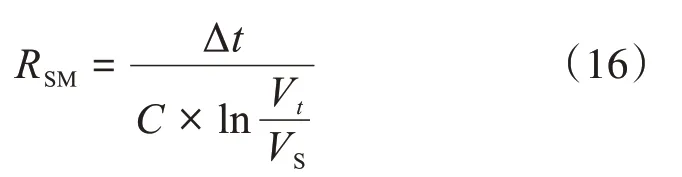

等电容容值测量完成后,测试装置将关闭低压10 V输出,此时直流电容通过功率模块均压电阻放电,利用对S2采样点电容电压US2进行实时电压监测,因功率模块处于10 V的低压放电,二次板卡功耗和器件漏电流的影响均可忽略不计,又因电容容值上文已计算得出,且具有高精度,所以利用电容放电式(16)即可计算得出高精度的均压电阻阻值。

式中:RSM为均压电阻阻值;VS为起始电压值;Δt为电压下降时间。

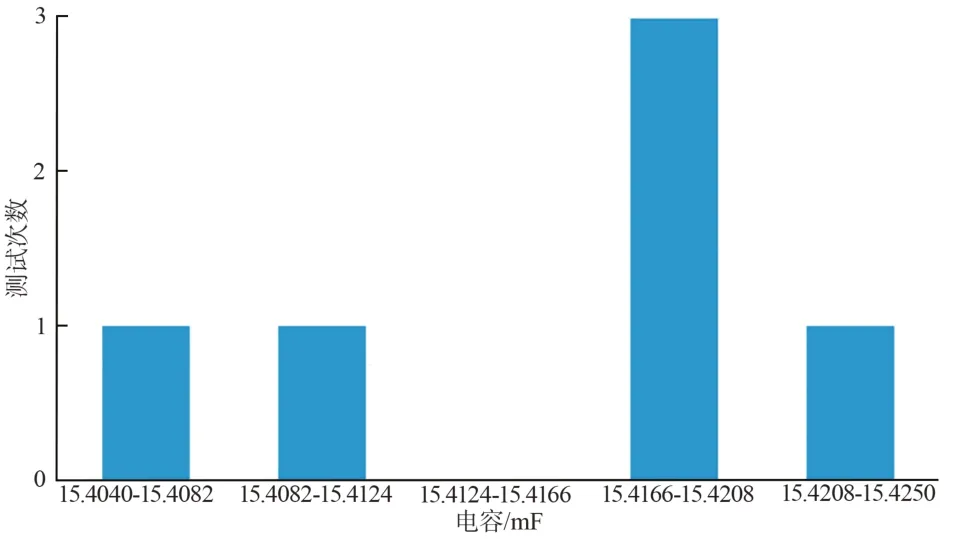

在广东背靠背工程中,利用装置样机对功率模块进行性能测试,如图6所示。以功率模块电容容值测试结果为例,对单个功率模块测试6次,并按照6次电容容值的最大值和最小值将其分为5个区域,如图7所示。X轴为功率模块的电容容值范围,Y轴为功率模块的测试次数,测试结果中电容容值最大值为15.425 mF,最小值为15.404 mF,测量波动在±0.000 681 17 mF,理论测量精度可达1.362‰,考虑到功率模块电容器和均压电阻连接时的接触面积对精度的微小影响以及功率模块出厂检测的万用表的测量误差,利用本文提出的方法进行阻容测试与功率模块出厂检测的万用表测试结果比对精度在5%以内。

图6 装置样机实物及测试环境Fig.6 Device prototype and test environment

图7 功率模块电容容值分布柱状图Fig.7 Sectional histogram of capacitance value of power module

6 结语

本文首先分析了柔直系统工程中功率模块的拓扑结构和板卡组成,强调了利用测试装置高精度快速对功率模块阻容测量的必要性,并指出传统功率模块测试装置在阻容测量中的严重缺陷,提出了一种利用测试装置高精度快速测量功率模块阻容的方法。首次提出了高精度低压加压充放电回路,通过对功率模块器件和二次板卡特性的分析,利用最小二乘法理论进行了充电电流曲线和电容电压曲线的仿真验证,有效地避让了功率模块器件、二次板卡、测试装置充电回路等对测试精度的影响,从仿真结果和实测结果表明电容容值和均压电阻阻值测量精度高、效率高、自由度高,适用于实际工程,在柔直领域有较为广泛的应用前景。