基于PAUT和TOFD的焊缝数据自动采集装备开发及应用

周学辉 靳 超 陆荣伟 吴 昊

(1.中国船级社实业有限公司,北京 100006;2.江苏省交通工程建设局,南京 210004)

桥梁焊接过程中存在大量的对接焊缝,包括桥面板顶板、桥塔、钢箱节点等位置。超大跨度的斜拉桥意味着桥梁主要结构的尺度是超出常规的,如钢桁梁、斜拉索等位置,包括大量厚板(厚度30 mm以上)的对接焊缝。

对于此类对接焊缝缺陷,江苏交通控股有限公司姚蓓等采用超声相控阵对苏通大桥U肋角焊缝进行了试验检测[1],中国水利水电第三工程局有限公司周林对比了衍射时差(Time of Flight Diffraction,TOFD)和射线检测技术的实桥检测效果[2],李江华在平南三桥主拱焊缝检测中使用了TOFD检测技术[3]。

近年来,随着技术的发展和多学科领域的融合,相控阵超声(Phased Array Ultrasonic Teasting,PAUT)和衍射时差等数字化新型无损检测技术不断应用于工业的各个领域。

虽然以上两种技术有常规无损检测技术无法比拟的优势,但是也存在不足。《公路桥涵施工技术规范》(JTG/T 3650—2020)将TOFD和PAUT纳入辅助检测方法,但并没有对检测方法细节和验收准则做出具体规定[4]。

若能将两种技术同步应用于对接焊缝检测,并发挥各自的技术优势,就可以相互弥补不足。在美国机械工程师协会(American Society of Mechanical Engineers,ASME)和国际标准化组织(International Organization for Standardization,ISO)相关标准中,作为数字化检测技术,PAUT和TOFD需要辅助以半自动、自动化数据采集装备才能确保采集数据的准确度。当前,同步自动检测技术已应用到一些检测场景和现场,但尚未应用于桥梁对接焊缝的现场检测和工程应用。因此,拟开发适用于桥梁对接焊缝的TOFD及PAUT焊缝数据同步自动采集装置,结合PAUT和TOFD检测技术优势,解决大型桥梁建造过程中对接焊缝无损检测面临的低效、厚板检测工艺复杂、不等厚板焊缝检测难度高、常规无损检测数据无法保存和追溯的问题。

1 数据采集装备开发方案

无损检测数据采集装备开发的基本方案,一般根据项目或工程上被检测对象的特征和现场作业场景匹配合适的检测工艺、方法、试块、探头以及装备,并将以上参数作为输入进行设计研发。一方面,检测方法和工艺直接影响检测设备的工作原理和整体结构设计;另一方面,试块和探头的选取对无损检测装备的夹持机构设计具有决定性作用,也会对检测的图像和数据质量造成很大影响。不同检测对象的工艺、探头参数以及现场空间等差别较大,因此无损检测装备的开发属于非标定制,即单件小批,一项一议,需根据具体的检测方法、工艺、检测附件(探头、楔块等)进行定制化开发。

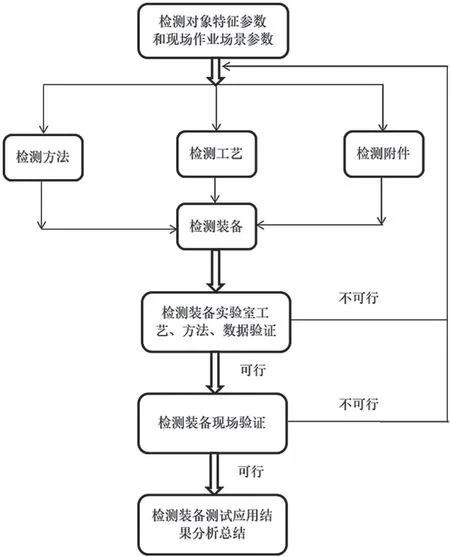

由于采用手动检测,操作难度大,重复性差,可比性差,难以实施[5]。对于用于圆形壁桶的在役检测机器人,丹麦的Force公司研制了多用途模块磁轮扫描仪AMS-9、AMS-10等系列磁轮爬壁机器人。日本的Osaka Gas公司研制了磁轮爬壁检测机器人,但是售价昂贵[6]。国内对于这种在役磁轮式爬壁机器人还少有实用化样例,也缺乏对这方面的机械结构及自动化控制及装置的研究[7]。在船舶桥梁海工行业,面向金属壁面的磁吸爬壁机器人,以其稳定的吸附能力和较高的负载能力发挥了巨大作用。然而,现有的磁吸附爬壁机器人普遍存在壁面过渡、适应能力差、转向困难以及运动灵活性差的缺点[8]。因此,研究焊缝的超声波探伤自动扫查装置十分必要。基本的开发流程如图1所示。

图1 自动扫查装置开发流程

2 数据采集装备开发

2.1 基于自动化检测方法的整体结构设计

考虑桥梁对接焊缝的在建和在役结构特点、空间尺寸、检测方法和操作工艺等诸多因素,装备开发设计工作需要遵循以下4个基本原则。

(1)兼容性设计。自动扫查装备能实现现场独立的TOFD和PAUT方法检测,同时能搭载一组或多组TOFD和PAUT探头,适应多种检测工艺和方法的现场检测,降低成本,快速匹配,满足现场检测的需求。

(2)模块化结构设计。自动扫查装备模块化设计,实现快速拆卸,缩短现场检测辅助时间占比,提高检测效率,降低检测时间成本。快速拆装及定位,实现长距分段内自动检测,确保一次快速装夹定位,自动检测,提高检测效率,缩减人员数量,降低作业人员作业难度和强度。

(3)轻量化结构设计。自动扫查装备在满足功能要求的前提下,尽可能选取轻量化材料和简化设计原则,提高自动化装备的负载率,降低劳动强度。

(4)便携结构设计。自动扫查装备尽可能便携,尺寸紧凑,便于现场检测人员在不同作业空间穿梭和开展高空作业。

2.1.1 驱动装置设计

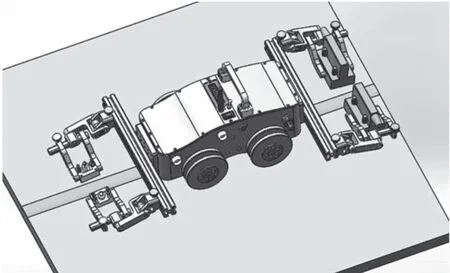

驱动装置能单独满足TOFD或PAUT单方法检测,也能满足TOFD和PAUT同步检测,模型见图2。焊缝类型上能实现长直对接焊缝扫查,同时兼容不等厚焊缝扫查。

图2 驱动装置

设计的基本原则:磁轮或者橡胶轮根据现场工况模块化快速替换;单独检测和联合检测都能通过;电池续航,简化现场需求,同时配备便携式电源,要求每次的检测时间不低于8 h;检测速度不得低于100 mm·s-1;能结构性限位保证检测直线度;前端夹持机构可根据探头楔块尺寸有多种可选(扭簧加载臂和垂直加载臂);尺寸小,重量轻,铝合金外壳加硬防磨,接口经过防水处理。

2.1.2 数据采集端设计

数据采集终端的作用是固定和加持各种检测传感器,见图3和图4。设计的基本原则:磁轮或者橡胶轮根据现场工况模块化快速替换;单独检测和联合检测都能通过;检测速度不得低于100 mm·s-1;能携带激光笔或结构性限位保证检测直线度;前端夹持机构可根据探头楔块尺寸有多种可选(扭簧加载臂和垂直加载臂);能结构性限位保证检测直线度;尺寸小,重量轻,铝合金外壳加硬防磨。

图3 等厚数据采集装备

图4 不等厚数据采集装备

2.2 基于检测工艺的尺寸参数设计

TOFD的工艺关键在于两个探头的主声束交点深度。按照ISO 15626要求:厚度不大于50 mm时,TOFD检测采用1对探头;厚度大于50 mm时,TOFD检测采用2对探头,放置在焊缝两侧,覆盖整个焊缝。

PAUT可根据ISO 13588中规定的检测等级进行工艺设置。为了保证焊缝融合线处的危害性缺陷不漏检,一般将探头放置在焊缝双侧,调整探头位置、晶片数量和位置,使用1次波和2次波覆盖整个焊缝区域,如图6所示。

图6 对接焊缝联合检测工艺

根据检测工艺、现场检测环以及参数环境要求,具体设计数据采集终端长度、PAUT夹持臂间距和TOFD夹持臂间距。

2.3 基于检测附件的设计和选型

在制定检测工艺前,应针对不同材质、厚度、焊接类型的对接焊缝,选择能够满足检测要求的不同频率及尺寸的探头。特种设备标准《承压设备无损检测第10部分:衍射时差法超声检测》(NB/T 47013.10—2015)和《承压设备无损检测 第15部分:相控阵超声检测》(NB/T 47013.15—2021)分别推荐了TOFD和PAUT的探头选型。其中:当板厚逐渐增大时,需要选择较低频率和较大尺寸的TOFD探头,以增强声束穿透能力;当工件厚度逐渐增大时,需要选择频率相对较低的PAUT探头,以提高声束的穿透性。

对于本文开发的装备,选取的检测对象的具体特征如表1所示。

表1 检测对象的具体特征

3 自动化扫查装备实验验证

3.1 试块规格

以桥梁建造过程中数量最多的桥面板对接焊缝为对象,选取16 mm钢板制作验证试块。

3.2 实验过程

分别采用PAUT同步检测、射线和常规超声对试块进行数据采集。采集装备TOFD和PAUT检测等厚焊缝,分别如图7和图8所示。

图7 采集装备TOFD检测等厚焊缝

图8 采集装备PAUT检测等厚焊缝

3.3 实验结果

3.3.1 数据采集效率

本次验证长度为400 mm,采用联合检测的时间为15 min,检测效率为26 mm·min-1。一般情况下,超声检测(Ultrasonic Test,UT)会结合磁粉检测(Magnetic Test,MT)技术,所需时间更长。如果检测对象为厚板,则对于常规超声而言,至少需要2个不同角度的探头,效率更低。此时,联合检测效率优势明显。

3.3.2 数据采集质量

为了验证结果真实可靠,分别用PAUT和TOFD同步检测进行数据采集,并由持证人员进行数据分析。结果显示,分析TOFD检测图谱可发现3处加工缺陷,分析PAUT检测图谱可发现2处加工缺陷。将以上检测数据进行汇总,如表1所示。

表1 两种检测方法结果汇总

对于缺陷1,由于高度小和反射面方向问题,PAUT技术没有发现缺陷。但是,TOFD对细小缺陷敏感,因此检出缺陷1。

对于缺陷2和缺陷3,两种方法都能够有效检出。其中:PAUT可以根据波形及位置对缺陷进行定性;TOFD由于自身技术特点,无法准确判断缺陷性质。

4 结论

(1)同步检测装备可以精确检测对接焊缝中各种类型缺陷,可以实现PAUT与TOFD技术的互补。

(2)同步检测装备较常规无损检测装备效率较高,尤其是针对厚板焊缝。

(3)同步检测装备以声学成像的方式记录、存储、调用数据,配合使用专用判读软件,结合人工评判方式进行数据分析,且可在工作量大的情况下采用智能分析软件,满足了自动化检测需求。