棒材生产线打标系统智能化研究与开发

杨秀文

(广东松山职业技术学院,韶关 512126)

《中国制造2025》指出数控技术、工业机器人技术是制造业未来发展的十大核心领域的重要内容,制造业生产线的智能化将是中国制造业的主攻方向,智能化程度将成为企业的核心竞争力。在此带动下,国内一大批制造公司面临从传统制造到智能制造转型升级的问题[1]。

目前,我国生产作业智能化处于初级阶段,是生产制造业的发展趋势。很多企业正在进行系统智能升级,但直接购进成套智能化生产系统成本高。以一托二生产线(2台数控机床配套1台工业机器人实现智能化生产线)为例,大约需要投资200万元,且会对现有设备造成重复建设和不必要的浪费。因此,在企业现有设备的基础上,自行升级智能生产系统是重要手段,也是企业智能化发展的必然趋势。

1 棒材生产线打标系统

钢铁是工业的基础,是目前使用最多的金属材料。钢铁生产是我国国民经济的重要支柱。钢材产品主要有线材、板材、型材和棒材等,其中棒材是钢材的主要规格之一。棒材是截面为圆、粗细在20 mm以上的钢材,广泛用于建筑、机械、汽车以及船舶等工业领域,其中70%棒材用作建筑,其余用作各类轴、螺栓、螺母、锚链以及弹簧等用材[2]。

棒材打标系统负责将采集的钢材信息(钢号、炉号、钢种、质保牌、日期以及二维码等信息)打印在标牌上,并将标牌固定在捆绑打包好的棒材上,为后续客户提供产品信息和追踪信息。目前,棒材生产线打标系统工艺主要包括钢材打包、通过运输轨道送到称台上称重、判断钢材的重量(超重不打标,正常重量打标)、采集其他产品信息、出牌以及找出钢材合适的位置焊接标牌等。

通常刚刚轧制的棒材温度高,生产线生产速度高,打包打标工序烦琐,工作条件恶劣。传统生产线采用人工手动进行打包打标挂牌,工作繁重,效率低,不能适用于高速生产的现代化棒材生产流水线。图1为人工打标现场。

图1 人工打标现场

2 棒材生产线打标系统智能升级改造系统研发

棒材生产线智能化打标系统是集工业机器人技术、可编程逻辑控制器(Programmable Logic Controller,PLC)工业控制技术、视觉技术于一体,以PLC为控制中心,通过称量系统、视觉系统、焊接机器人等完成挂牌。智能化打标系统还可以基于大数据、云平台等技术,开发实现作业线核心设备的运行状态采集监控,监控设备运行状况、故障频发区域与周期,通过数据监控与分析预测故障的发生,降低维修保障费用,提高设备完好率,从而大幅降低生产成本,提高生产效率和运维效率。

智能化打标系统主要包括智能称量系统、打标控制系统及机器人挂牌系统。通过棒材生产线工控系统控制工业机器人对钢材打包、智能称量系统称量,采集监控系统判定钢材的重量。确认重量正常后,采集系统采集钢材信息、打标机出牌、焊接机器人取牌,机器人移动到拍照位,视觉系统对钢材拍照3D成像,并将自动定位坐标系并发送给机器人。视觉系统判别突出钢材,机器人吸取标牌移动到指定位置焊接标牌。机器人返回取钉位取钉,取钉完后回至取牌位等待打标流程完成[3]。平台在线完成打标工作系统的运行状况监控,采集生产线关键设备的运行状态信息,完成运行监控和故障预警。棒材智能化打标系统布置规划如图2所示。

图2 棒材智能化打标系统布置规划图

智能称重系统用于实现称量与控制。一方面,在称量完成后发出信号至PLC控制系统控制称台抬钢,且在没有完成焊接前不拉钢离开秤台;另一方面,将系统采集的钢材信号打印出牌,同时为尾端机器人寻位提供规格长度输入。

机器人挂牌系统包括2台机器人、活动端机器人移动地轨、机器人移动支撑架、标牌铆钉送料机构、标牌自动定位机构、标牌吸取焊接机构、视觉和激光测距系统以及PLC电气控制系统等。

挂牌系统机器人根据实际工作需要,设置2台焊接机器人,主要应用于棒材螺纹钢固定端面和活动端面的标牌焊接固定,实现焊钉及标牌自动抓取。通过视觉传感器扫描钢材端部,通过算法确定标牌焊接位置并实施焊接,自动完成标牌焊接任务。

机器人实现过程运动,完成连续动作。

机器人行走地轨满足不同工件长度需求,调整活动端焊接机器人位置。活动端焊接机器人侧装于C形架悬臂梁上。立柱安装于外部轴伺服电机驱动的地轨行走上,满足不同长度工件需求。地轨的控制不仅可以采用PLC控制,也可以直接采用七轴机器人实训。系统所有线缆通过地轨行走导线槽进入立柱。

铆钉送料机构主要完成焊钉排序,在生产过程中不断为机器人提供摆放位置规则的焊钉,以待机器人需要时进行抓取。

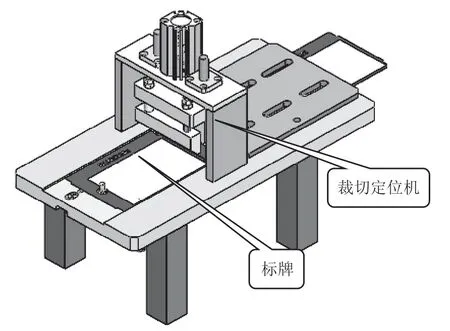

如图3所示,标牌自动定位机构主要用于标牌的定位及裁切,完成生产系统对各种标牌的打印,并能实现精准定位,通过光电传感器感应到位。底部真空定位吸紧整形,裁剪气缸对标牌进行裁剪、裁切后,等待吸取机构拾取[4]。

图3 标牌自动定位机构

吸取焊接机构实现焊接铆钉和信息标牌的拾取,通过机器人运动定位定制焊枪压取铆钉,真空装置吸取已经定位待定标牌并完成焊接定位。焊接时,机构带有柔性缓冲机构,如图4所示。

图4 吸取焊接机构

吸取焊接机构通过视觉系统电荷耦合元件(Charge Coupled Device,CCD)将图像转换为电信号传送至控制系统,实现焊接位置数据的采集,同时完成信号预处理,找出焊接的合适位置。

升级后棒材打标系统焊接机器人工作图如图5所示。

图5 棒材打标系统焊接机器人工作图

3 棒材打标系统智能化开发的技术关键

针对棒材生产线打标系统关键工序智能化、数字化改造需求,推广应用数字化技术、系统集成技术、工业机器人智能化装备,可提高设计、制造、工艺及智能管理水平,使发展层次迈向中高端[4]。加强生产作业线绿色改造,推动产业间绿色循环链接,提升重点制造技术绿色化水平,是生产制造装备和制造过程智能化的核心目标[5]。

以工业机器人技术为依托,以PLC控制为中心,通过以太网实现工业机器人与打标设备的通信,形成工业机器人+PLC+视觉技术+棒材生产线打标系统的智能生产线,实现机器人换人工程,完成复杂流程的柔性控制。这是棒材打标系统智能化开发的技术关键,也是制造类企业的智能化技术关键[6]。

4 结语

目前,我国大数据技术和云平台技术处于研发及应用起步阶段,虽然智能化技术发展迅猛,但在面向生产作业智能化及基于云服务的生产作业智能化的应用上仍面临一些技术难题。基于智能化技术,根据具体情况对生产线核心设备建立参数约束函数,采用先进合理的数据采集设备开发具有针对性的设备健康运行云平台,实现设备运行状况的实时监控,并实现最佳工作参数组合,将是智能制造生产线系统研发的目标和趋势。