轴类零件自动校直机研究现状与展望

吴 琪 彭成博 颜 鹏 黄 波 万宇星

(常州信息职业技术学院,常州 213164)

在汽车、纺织以及家电等行业中会大量用到轴类零件。轴类零件种类繁多,且不同零件加工工艺和热处理不同。这些零件在加工制作过程中难免会出现弯曲变形,其中弯曲度是衡量轴类工件加工质量的重要技术指标[1]。常用的轴类零件有凸轮轴、农机轴、半轴以及汽车轴等。为了保证工件的后续加工和正常使用,需对弯曲的零件进行校直。轴类零件校直常用的方式有手工校直、机械式人工校直和自动校直[2]。手工校直工艺复杂,校直效率低,人工成本高,校直精度低[3]。机械式人工校直对操作人员的依赖性强,可靠性差。自动校直有液压驱动和伺服电机驱动两种,精度高,可靠性好,因此很多科研院所和企业致力于研发全自动校直机。目前,美国、日本、德国等已研发出检测效率高、精度高、智能化的自动校直机,但价格和维护成本高昂。现在国内校直机已经基本实现了检测和校直的自动化,但是校直工装调试由技术人员操作,达不到企业对校直工序的要求,且校直机成本高。国产校直机在测量精度、效率等方面仍需进一步提高。随着机械加工技术、检测技术、计算机技术以及人工智能的发展,校直机由自动化向智能化转型是校直技术发展的必然趋势。

1 轴类零件校直理论研究

1.1 轴类零件校直方法

校直是消除材料或制件弯曲的加工方法。根据校直的制件和场合的不同,校直方法主要有松弛-蠕变法、加热校直、电液脉冲法和三点反弯校直[4]。轴类零件常用的校直方法是三点反弯校直。它是一种冷校直方法,对弯曲的轴类零件通过两个支撑点和一个打击点组合,加以反向弯曲,实现校直。1994年,崔甫教授最早提出三点弯冷校直工艺参数理论[2]。轴类零件校直工艺的研究包括支撑点和打击点的选择、校直行程量的计算和预测、校直工艺决策优化以及校直机控制系统的设计。

1.2 支撑点和打击点的选择

轴类零件的常见变形种类有单弯型、S型、多峰型和空间弯曲型。S型弯曲的校直工艺非常复杂,在加工过程中应尽量避免工件出现此类情况[5]。例如,杜宗顺对单弧度弯曲变形和多弧度弯曲变形中支撑点和打击点的选择进行了探讨。单弧度弯曲中,校直打击点为弯曲变形最大点,支撑点对称分布于打击点两侧较合适。对于多弧度弯曲变形,通过布置多个支撑,可将多弧度分解成多个单弧度变形[6]。

1.3 校直行程的计算和预测

校直行程的计算方法常用的有基于弹塑性理论的计算、基于有限元的计算以及基于经验公式的计算[7]。例如,翟华等人结合弹塑性力学理论和有限元法,提出了一种曲轴初始校直行程计算方法。陈明灯等人在校直行程预测中提出了一种改进模糊神经网络模型,模型输入为实时校直成功数据,模型输出为校直行程,实际值与预测值相对误差为1.65%,提高了校直行程预测精度和校直效率[4]。

1.4 校直工艺决策研究现状

随着人工智能的快速发展,许多学者将多种智能算法如遗传算法、人工神经网络、模糊控制等运用到校直理论研究中,选择合理的生产工艺减小工件的弯曲变形。例如,杜宗顺采用实例参数模型建立了一套智能化校直工艺决策流程,搭建工艺数据库系统,提高了校直效率[2]。

2 轴类零件校直设备的研究及应用现状

2.1 轴类零件校直设备的工作原理与构成

常用的轴类零件校直设备的组成有压直单元、驱动单元、支撑单元、测量单元、控制单元和数据处理单元[8]。校直行程驱动方式主要有液压驱动和电机驱动。液压驱动系统容量较大,输出力大,但控制精度低。伺服电机驱动的校直机动态响应快,定位精度高,但成本较高[9]。校直设备工件径向跳动测量方式有接触测量和非接触式测量。接触测量方式采用微位移测量传感器。非接触式测量可使用激光位移传感器检测零件的挠度。自动校直机能够实现自动上下料、自动装夹、自动旋转测量以及自动校直。有的自动校直机还可自动检测裂纹。

国产自动校直机控制系统的硬件组成通常有两大类。一方面,可编程逻辑控制器(Programmable Logic Controller,PLC)作为控制核心,触摸屏显示工作状态,优点是系统性能可靠性好,但难以用于多品种、多通道的检测与校直。另一方面,使用工控机、数据采集卡以及PLC等设备共同工作,可以实现多通道的高速数据采集和较复杂的校直决策[10]。

2.2 轴类零件校直设备的主要类型

常用的校直设备有手动螺旋式压力机、通用型的压力机、液压压力校直机、全自动精密校直液压机和自动校直机[11]。传统校直工艺在校直工装安装完成后,通过手动方式将压头移动到工件上方慢慢增加行程,直至对应的支撑受力。将这个行程坐标值作为基本的校直行程,然后每次打击增加一个固定的增量实现校直。

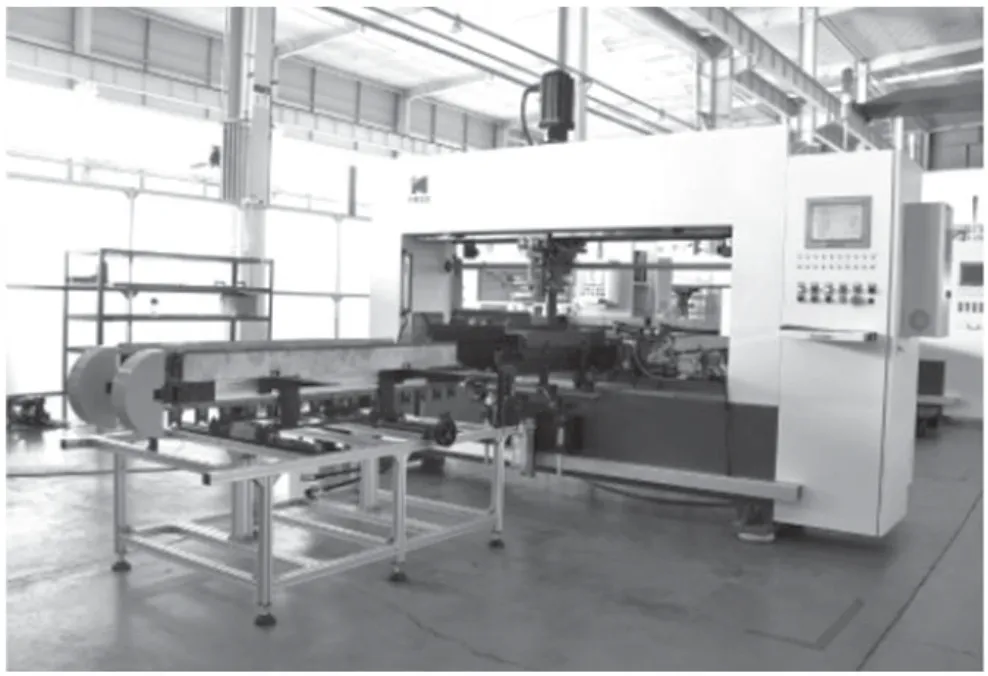

自动校直机从主机结构上可分为C型校直机和门型校直机[12],外形如图1所示。C型校直机结构简单,占地面积较小,适用于超长工件和大吨位产品。门型校直机主机采用封闭式框架结构,校直效率高,定位误差小,适用于较小工件和小吨位产品的校直。

图1 轴类零件校直机典型结构

2.3 自动校直设备的研发现状

于晓平设计了一款全自动校直机,采用C型框架,可实现轴的自动上下料。目前,设备已应用于中国第一汽车集团公司热处理分厂,用于柴油车变速箱二轴的校直。工件初始弯曲量小于0.5 mm,经校直后弯曲量小于0.05 mm,能实现4点测量和校正[7]。

丁苏赤等人设计了一种基于S7-1200 PLC的自动校直机控制系统。工控机装有数据采集卡,带有Access数据库,能存储大量不同工件的校直参数。它使用液压驱动方式,适用于小批量、多品种工件的校直[5]。

魏东坡等人研制了一台小型轴类零件智能校直机,由机架、PLC、计算机、电动缸、传感器、压头以及浮动工作平台等组成,使用激光位移传感器检测零件的挠度,使用迭代补偿校直算法实现了零件的连续检测和校直,具有较高的校直效率和校直精度[8]。

2.4 自动校直设备的应用现状

很多企业也着力于研发轴类零件校直设备,比较典型的有中机试验装备股份有限公司设计的传动轴自动校直机,如图2所示。该校直机使用门型框架,具备自动检测、校直、智能化自学习以及远程诊断等功能[13-15]。例如,FJJMS2053-10校直机测量精度为0.001 mm,最大校直精度为0.1 mm。

图2 传动轴自动校直机

深圳信仪测控技术有限公司生产的SSM-500-3-10汽车轴校直机使用3D线激光传感器,对产品进行三维扫描和数据重建,采用非接触式测量获取产品弯曲度和扭曲度,实现了柔性化和智能化校直,如图3所示[16]。

图3 汽车轴校直机

3 结语

根据已有文献和校直设备的研究及应用情况,目前国内轴类零件校直机存在的问题主要体现在两个方面:一方面是由于零件的尺寸、材料不同,仍需要人工进行工装调试;另一方面是故障检测和远程监控功能还不完善。对于校直机的未来发展,需要提高校直机的精度、可靠性,降低校直设备成本。充分利用人工智能技术和关键参数强大的自学习功能,优化校直工艺决策,可解决校直机可校直的产品种类和尺寸在不断增多的问题,实现智能化校直。此外,校直设备也将在故障诊断与处理能力方面进一步发展。