基于数字孪生的铣削颤振监测方法

张蒙蒙

(南京交通职业技术学院 轨道交通学院,南京 211188)

智能制造是第四次工业革命的核心技术。“智能”被列为机械工程技术五大发展趋势之一。智能机床成为未来20年高端数控机床的发展趋势[1]。铣削颤振是数控加工中由于系统自激励而产生的一种典型主轴功能失效,会导致加工能力下降、切削不稳定、刀具磨损以及工件表面质量降低等。切削加工状态监测一直是智能机床研究的热点问题。针对颤振的监测方法主要分为接触式和非接触式两种。接触式监测技术主要通过分析加工过程中铣削力的变化进行监测。铣削力的变化也被认为是最直接、最可靠反映切削过程中振动的方式,但是存在实际操作复杂的缺陷。非接触式监测技术主要是利用超声波传感器,通过分析声信号的频谱来分析振动现象,但存在精度不高的缺陷。

随着技术的发展,数字孪生技术在众多领域获得了广泛应用。肖通等人针对虚实交互、数据处理等问题,结合数字孪生技术在机床运行中的应用,提出一种可视化监控方法[2]。李小龙等人通过研究数控加工过程多源异构数据的可视化监控技术、机床数字孪生物理规则的融合方法,进行了深度学习的机床数字孪生模型物理仿真研究,并完成了系统界面的开发和测试[3]。谢雷等人针对数控加工过程中受数控机床本身运行性能和不同影响因素导致的轮廓误差,以数字孪生技术体系为基础,结合闭环抑制技术,对误差进行评估并研究抑制方法,提高了多轴数控机床运行精度[4]。李聪波等人针对数控加工中刀具磨损动态数据难以在线采集的问题,提出一种数字孪生驱动的刀具磨损在线监测方法,实现了数控加工过程中刀具磨损的精确预测[5]。张雷等人针对数控机床的关键执行部件,构建面向轮廓误差的闭环抑制框架,建立其高保真数字孪生体,提出了轮廓误差综合抑制方法[6]。

本文针对目前智能机床加工过程中铣削颤振的监测方法难以高效、准确地响应工业生产需求的问题,引入数字孪生技术。通过对工件、工装夹具、刀具等相关参数的动态感知,结合希尔伯特黄变换原理,提出数控机床的一种数字化表达方式,并对铣削颤振智能监测方法进行研究分析。

1 基于数字孪生的颤振监测框架

数控加工过程中,刀具和工件之间经常会产生一种自激的再生振动。这种振动往往与工件、工装夹具、刀具以及加工环境有很大关系,因此又被称为自激振动[7]。传统的颤振监测技术主要是基于仿真分析,难以感知外部加工环境变换引发的颤振,往往无法真实反馈加工过程中存在的问题。因此,本文引入数字孪生技术,模拟物理对象在现实环境中的行为和影响,实现状态监测、故障诊断、趋势预测和综合优化等功能。通过动态感知、多维度建模、仿真等基础支撑技术,利用平台化的架构进行融合,搭建从物理世界到孪生空间的信息交互映射,如图1所示。其中,感知技术

图1 物理世界到孪生空间的交互映射

是基础,多维度建模技术是核心,仿真技术是载体。

感知技术是数字孪生体系架构中的底层基础,用于实现物理对象与其数字孪生系统的映射与交互。多维度建模技术实现了物理空间中的实体向虚拟空间孪生体的映射,并通过在虚拟空间进行分析和决策形成交互指令来干预和调控物理空间,使整个物理系统保持良好的运行状态。随着仿真技术的不断发展,数字孪生技术应运而生。在工业物联网技术的不断发展下,数字孪生技术将物理模型与信息技术相融合,通过传感器、网络技术等搭建起两者的桥梁,实现信息的实时共享,推动智能制造。因此,可以将数字孪生技术看作是贯穿智能制造全生命周期的一种高频次、不断循环的数字仿真过程。

2 基于数字孪生的颤振监测方法关键技术

2.1 机床的多维度建模技术

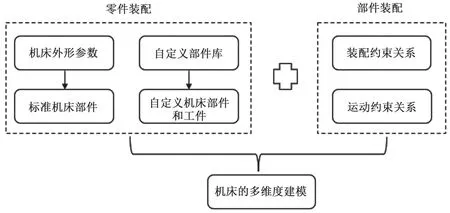

机床的多维度建模需要融合环境、材料性能等因素,使其最大限度模拟现实状态。数控机床的多维模型主要包括零件装配和部件装配,如图2所示。零件装配主要是指机床本体部件、工装夹具以及刀具等。部件装配主要是建立装配约束关系和运动约束关系。

图2 机床的多维度建模过程

数控机床各部件之间的层次关系是数控机床运动模型建立的基础。通过分析数控机床在实际生产加工时各部件之间的相对运动情况,可知机床加工参数包括静态参数、动态参数和中间参数。静态参数变化较小,主要是一些既定的信息,如工件信息、刀具信息以及机床型号等。动态参数主要来源于数控平台中的轴坐标信息、刀具坐标信息以及感知技术获得的相关参数。中间数据主要指加工过程中的刀具轨迹、加工进度等。通过虚实交互技术,将相关数据实时传输至虚拟空间,实现机床的多维度建模。

2.2 铣削颤振监测算法

铣削颤振监测算法兼顾准确性和高效性,主要通过感知技术采集加工过程中颤振的频率。采集的信号会有很多冗余信息,因此需要采用合适的算法对采集的信号进行预处理和变换,以提高对已采集信号的理解。

颤振信号是一种瞬态的具有不确定性的信号,属于局域波,一般采用小波分析和Wigner-Vill分解等时频联合分析方法。本文拟采用希尔伯特-黄变换算法(Hilbert-Huang Transform,HHT)对采集的铣削颤振监测信号进行处理。HHT是从信号局部特征出发进行自适应的时频分解,不仅避免了傅里叶的局限性,而且能够更好地描绘信号的时频谱和幅频谱,是信号处理领域研究的一个热点。

HHT变换主要包括Huang变换和Hilbert谱分析。

Huang变换。当信号满足通过极值点数目和过零点数目相差不超过1个,同时经过指定信号上任意一点局部极大值定义的上包络线和局部极小值定义的下包络线的平均值为零时,则该信号被称为固有模态(Intrinsic Mode Function,IMF),可以直接进行Hilbert变换,否则需要对信号进行经验模态分解(Empirical Mode Decomposition,EMD)。EMD主要是针对实际测量得到的不同尺度波动的信号,将信号进行逐级分解变换后生成一系列具有不同特征的数据数列,进而将测得的实际信号进行平稳化,最后时程曲线x(t)可以表示成n阶固有模态和n阶残差之和,即

通过将实际测量的信号进行Huang变换,可以得到一系列固有模态函数。每种模态函数都有属于自己固定的频率和振幅且各不相同,克服了傅里叶变换中得到一系列具有相同振幅、单一频率的时程曲线x(t)。

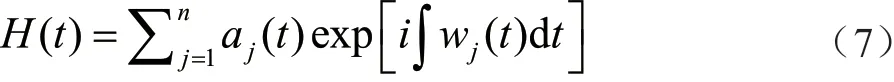

Hilbert谱分析。对处理后的时程曲线x(t)进行Hibert变换,有

x(t)的解析信号为

其中,有

按照式(3)可知,瞬时频率可以定义为

对x(t)的n阶固有模态函数c(t)进行Hilbert变换,有

式中:H(t)不仅可以代表时间的函数,也可以表示瞬时频率,因此被称为Hilbert谱,即H(w,t),是一种广义概念上的傅里叶变换。

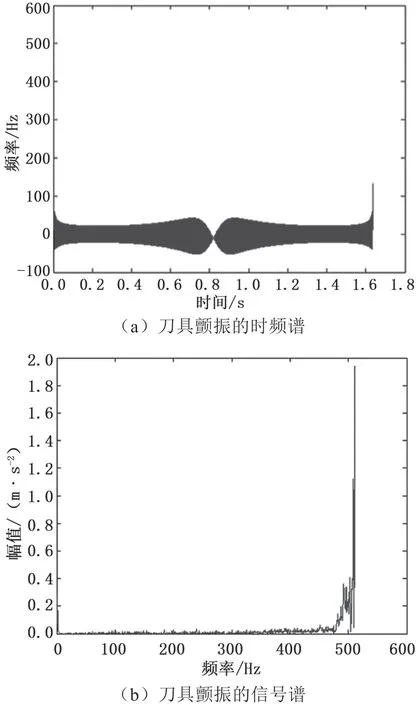

数控加工过程中,铣削过程一般需要经历稳定加工向不稳定加工状态的转变,因此对应的振动信号呈现出相应的变化。例如,在时域上振幅逐渐增强,在频域上呈现出信号由宽带向窄带过渡等特征。铣削颤振信号的频率成分比较单一,主要由切削频率和颤振频率组成。颤振发生时,信号的能量集中在颤振频带附近,如图3所示。图3(a)为颤振频率组,可见随着铣削过程逐渐向不稳定加工状态转变,频域信号由宽带向窄带过渡。时频波形如图3(b)所示,可见高频部分具有较高的分辨率。目前,在数控加工过程中主要考虑铣削刚度和阻尼特性随着加工进程发生的变化,因此针对颤振的抑制方法主要通过调整主轴转速,破坏再生颤振的产生条件,从而避免颤振的发生。

图3 铣削颤振信号示意图

3 结语

在智能制造大背景下,研究颤振的智能监测是大势所趋。孪生技术能够很好地实现物理实体和虚拟实体的相互映射,提升颤振监测的高效性。本文利用希尔伯特-黄变换方法对颤振相关数据进行处理,有助于进一步探究颤振智能监测技术,提高数字孪生铣削颤振监测的有效性和准确性。