双电机动力驱动系统分析与设计

许 坤

(特百佳动力科技有限公司,上海 201501)

1 双电机驱动系统分析

与传统商用车相比,新能源商用车以驱动电机和电池包代替发动机作为动力源。在传统方案结构上,纯电驱动系统在整车空间需求上与发动机相比有增无减,需要结构更加紧凑。在传统方案性能方面,电机的效率区间比柴油发动机和汽油发动机更广,且效率更高。冷却方案上,发动机的风冷系统显然不适用该系统,而水冷电机在结构上空间占用率大。因此,该系统直接采用主动油冷和热交换器增加冷却效果。换挡方案上,传统的机械式自动变速器(Automated Mechanical Transmission,AMT)在选换挡时,由于发动机或者新型商用车变速器的单电机为唯一动力源,整车进行升降挡时,同步滑套或同步器必须进入中间位置进行换挡,导致整车存在动力中断。因此,该方案采用双电机驱动,同时采用双中间轴布置,在整车换挡时,若其中一边中间轴上的滑动齿套处于中间位置(无动力传输)时,另一边中间轴的滑动齿套仍然处于挡位状态(另一电机提供动力),仍然可为整车提供动力。电气方案上,双电机驱动系统的控制单元与整车的控制单元采用同类型控制信号传递,更加便捷,可行性高。

2 双电机驱动系统设计

双电机驱动系统电驱动自动变速器(Electricdrive Mechanical Transmission,EMT)主要包括双电机、变速箱、变速箱控制单元(Transmission Control Unit,TCU)以 及 电 机 控 制 器(Micro Controller Unit,MCU)[2]。变速箱又包括换挡机构、取力器、各类传感器、电子油泵以及机械油泵等。如图1所示,此系统采用多合一的机械传动方案,双电机输入轴同变速箱输入轴通过内外花键连接,整体布局结构为双中间轴式。

图1 双电机动力驱动系统

取力器采用传统的同步滑套式取力,取力方式为气动取力,输出法兰式。换挡机构设置在变速箱后方,采用气动式换挡。气压气路设置与取力器具有一致性。系统冷却(包括双电机)采用整体油冷,机械泵设置在总成后方,电子泵设置在电机下方。TCU设置在变速箱上方,采用变速箱单独控制模块,通过控制器局域网络(Controller Area Network,CAN)通信,可接收来自电机控制器的相关信号、输出换挡位置(设置有位置传感器)信号以及转速信号(变速箱输出轴位置设置双通道转速传感器)。

2.1 传动方案设计

2.1.1 双电机驱动系统输出力的需求计算

根据主机厂整车基本参数列表和性能指标参数列表进行输出力的计算[1]。31T级牵引车基本参数和31T级牵引车设计性能分别如表1和表2所示。

表1 31T级牵引车基本参数列表

表2 31T级牵引车设计性能列表

根据车辆动力学,汽车风阻计算公式为

式中:爬坡车速的单位为m·s-1,将车速换算为km·h-1,则需要在分母上乘以3.62;ρ为空气密度,取1.206 kg·m-3。

于是,计算得近似公式为

结合式(2)及车辆动力学公式,得

经过运算,得Fi,max为90 800 N。

2.1.2 驱动电机参数需求计算

纯电牵引车采用直驱电机加传统后桥方案,同时采用高速电机(10 000 r·m-1)兼顾极限车速与较大爬坡度需求,开发纯电重卡专用双电机动力驱动系统2EMT,设计iR=4.9、i常=4.5、i1=3.6、i2=1.4。

根据整车基本参数列表及设计性能列表,计算电机需求峰值转速

于是,计算可得Nm,max为9 683 r·m-1。

根据整车基本参数列表及设计性能列表,计算电机需求峰值扭矩

于是,计算可得Tm,max为578 N·m。

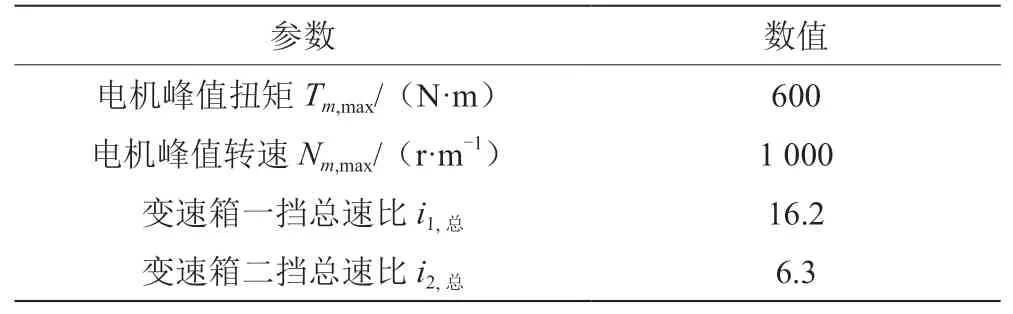

结合电动重卡的应用场景与计算结果,设计2EMT参数如表3所示。

表3 2EMT参数列表

2.2 传动方案分析与验证

齿轴材料及其热处理方式是影响齿轴承载能力和使用寿命的关键因素,也是影响齿轴生产质量和成本的主要环节。选择齿轴材料及其热处理时,要综合考虑齿轮的工作条件(如载荷性能的大小、使用工况等)、加工工艺材料来源及经济性等因素,以使齿轴在满足性能要求的同时最小化生产成本。

应用于新能源变速箱的齿轴材料通常有20CrMnTi(分为20CrMnTiH、20CrMnTiHH、20CrMnTiHL)、20CrNiMoH、20CrMo以及20CrNi2Mo等。这些材料主要是渗碳结构钢,满足新能源变速箱对材料的需求,即具有耐磨、芯部硬度高以及表面硬度高等特点。

2.2.1 齿轮材料

结合2EMT的实际工况,尤其是与电机直连的一级减速齿轮组中的输入齿具备高转速和低扭矩的特点,而一挡减速齿轮组具备低转速和高扭矩的特点,综合新能源变速箱的实际特点,选择齿轴材料为20CrMnTi。

2.2.2 齿轮分析

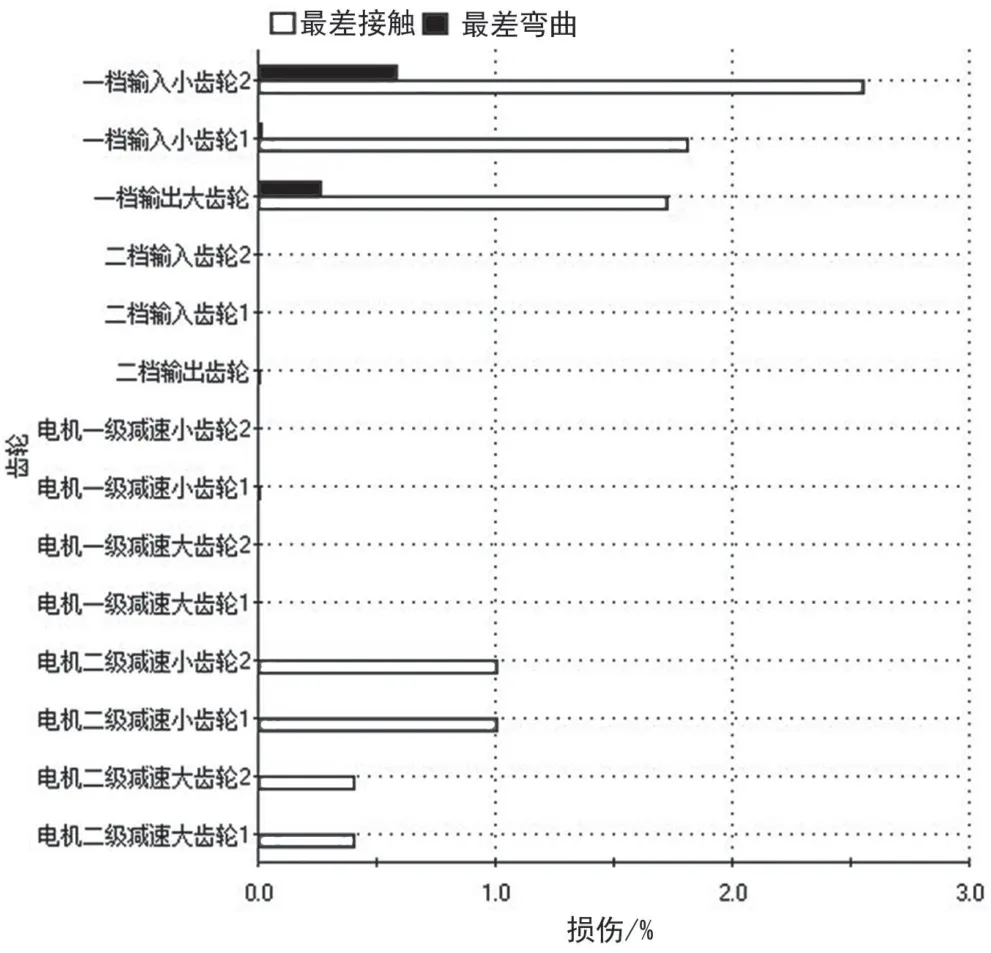

基于齿轴分析软件Romax对2EMT的所有齿轮和轴承进行使用寿命分析。具体的,结合传统的齿轴使用寿命分析方法(使用系数分析)和当前新能源变速箱的载荷谱分析方法,对齿轴使用寿命进行分析。载荷谱的相关实际工况包括:一挡齿轮组运行时间、转速以及扭矩;二挡齿轮组运行时间、转速以及扭矩;倒挡齿轮组使用一挡齿轮组替代的方法。载荷谱数据基于重型变速器寿命指标,输入轴循环次数国家标准QC/T 568—2010,折算到2EMT的各个挡位齿轮的实际数据。如图2和图3所示,2EMT的所有齿轮、轴承损伤均未超过设置使用寿命的80%(达到100%开始有损伤,但不会失效),满足设计需求。其中,齿轮损伤总体结果优秀,符合重型齿轮的需求特点。

10、new S-GW更新承载上下文,并向MME返回Create Session Response消息。

图2 2EMT齿轮寿命分析结果图

图3 2EMT轴承寿命分析结果图

2.2.3 齿轮加工

当前新能源变速箱的齿轴毛坯主要使用的是自由锻造,在前期验证过程中主要使用棒料加工。加工工艺过程为“棒料粗加工→花键加工→制齿→热处理→磨齿及磨外圆→检验”。

热处理过程中,主要采用的最终热处理方式有渗碳淬火和碳氮共渗淬火两种,以保证良好的力学性能、硬度、有效的硬化层深度以及芯部硬度等。

磨齿及磨外圆过程中,磨削的精度通常达到IT6~IT7公差等级,表面粗糙度一般为0.16~1.25 μm,后续需去除毛刺并及时清洗。

检验过程中,齿轮精度一般为6级,少数齿轮为7级。结合GB/Z 18620.1—2008和GB/Z 18620.2—2008的要求,检测齿轮的径向综合偏差和齿侧等。新能源变速箱齿轮主要检测跨棒距、公法线长度、齿面的粗糙度、单个齿距偏差、径向跳动偏差以及齿轮修行的误差等。

2.3 换挡方案设计

A样中试行了24 V电源的直行电机换挡,过程中发现直行电机换挡存在换挡速度过快的问题,且存在换挡冲击,长时间运行存在换挡失效风险。因此,后续验证过程中采用气动换挡,气源气压适配整车(700~800 kPa),三缸式气缸。借用整车气路匹配2个进气口和1个排气口,如图4所示。排气口设置阻泥塞,防止泄气灰尘。由换挡机构气缸轴发生轴向位移带动同步拨叉,拨叉带动同步环。环带有内外齿,内齿与轴结合,外齿与对应齿轮结合达到换挡的目的。

图4 换挡方案

2.4 冷却方案设计

2.4.1 变速箱及电机冷却

变速箱及电机冷却共用一套冷却系统,设置热交换器作为外置冷却方案,如图5所示。采用乙二醇作为常规冷却液,冷却液流量最高可达25 L·min-1。机械油泵和电子油泵进油口连接在变速箱最低位置,附近设置放油螺塞,螺塞内附带强性磁铁,用于吸附2EMT在磨合使用过程中产生的铁屑等物质。设置滤清器过滤,使得进油品质符合机械油泵和电子油泵的清洁度要求。机械油泵布置于变速箱后方,借另一中间轴取力。机械泵可以在车启动时立即运行。电子油泵布置于电机下方,通过TCU控制其转速增加或降低流量。电子油泵主要应用在防止在高速运行、低速大扭矩、倒车工况以及机械泵失效情况下电机发热较为严重的工况。电子油泵的使用源电压与TCU等电子器件保持一致,也可自带控制单元。

图5 冷却方案

2.4.2 电机控制器及TCU冷却

电机控制器采取水冷方式进行冷却,冷却介质为乙二醇。散热需要使用低温散热器、风扇、水泵以及膨胀罐等部件。

TCU在大部分车型对应的车况下可自然冷却。在高温天气,长久运行工况下可借助电机控制器的风扇进行冷却。

2.5 电气方案设计

双电机驱动系统方案CAN拓扑如图6所示。TCU、电机控制器的信息交互主要通过CAN进行,由整车控制器(Vehicle Control Unit,VCU)作为网关。其中,TCU控制双电机驱动系统中的所有电子元器件,包括用于检测2EMT的转速值和转速方向的双通道转速传感器、用于检测2EMT的挡位状态及拨叉位移距离的位置传感器、用于检测2EMT整体系统油温的PT1000油温传感器、用于控制2EMT整体系统的冷却油流速的电子油泵、用于控制2EMT后取力器位置的信号反馈开关、用于控制2EMT整体系统的换挡机构气路开关和取力器的气路开关。电机控制器机械结构上,直流高压线连接整车电池作为电源输入,三相高压线连接电机用于电源输出,同时用于控制电机转速和电压等,配合TCU完成2EMT的正常运行。

图6 双电机驱动系统CAN拓扑

2.6 逻辑功能与定义

2.6.1 传动逻辑

2EMT共有两级减速,一级减速为常啮合齿轮减速,另一级减速为挡位齿轮减速,通过双中间轴传递至输出轴。此外,2EMT无倒挡,倒挡可通过电机反转实现(发动机仅可以正转,因此传统AMT设置有倒挡)。

2.6.2 整车逻辑

驾驶员通过钥匙开启ON挡,VCU接收驾驶员指令,然后开启整车自检。自检完成后,若整车存在严重故障,则不可开启车辆;若无故障,MCU接收VCU高压指令开启高压上电,同时开启整车冷却。TCU同时接收MCU冷却指令,并结合当前工况判断后开启2EMT的电子油泵。

2.6.3 换挡逻辑

驾驶员通过油门踏板给出VCU升速、降速的指令,TCU与MCU协同工作完成升降挡。同步器1和同步器2均在空挡,电机调速;同步器1和同步器2其中一个在1挡,电机调速,最后升至同步器1和同步器2均在2挡。除起步阶段,整个换挡过程均有一个同步器在挡,全过程无动力中断,有助于整车爬坡、下坡以及超车。

2.7 双电机驱动系统台架测试

相较于传统发动机驱动的燃油车,纯电驱动系统需要增加电机标定试验和动力总成台架试验。

2.7.1 温升试验

2EMT是一种电机、电控以及变速箱三合一的系统。在工作过程中,2EMT系统会产生大量热。冷却方案的设计对散热能力、电驱动产品性能及系统安全至关重要,因此系统温升试验是2EMT的关键试验。2EMT的温升试验将重点考察电机定子两端绕组温度和2EMT系统油温。

2.7.2 反电动势测试

反电动势测试为永磁同步电机最常见的测试类型。2EMT通过测功机进行测试,测功机以不同的转速拖动电机转动,测试当前状态下的反电动势。

2.7.3 峰值扭矩、功率测试

在台架上,通常在电机的峰值转速范围内请求最大的扭矩输出。一般持续30 s,取当前状态下的扭矩值和功率值。

2.7.4 静态换挡测试和动态换挡测试

静态换挡的目的是测试2EMT在预启动状态下的功能性。动态换挡则是模拟整车在运行过程的实际换挡功能。

3 结语

随着新能源商用车的发展,纯电驱动逐渐成为商用车领域不可或缺的一种形式。双电机纯电驱动系统可适用于一定载重纯电的牵引车、自卸车、水泥车、打灰车以及搅拌车等。本方案从2EMT的机械结构设计、原理分析、台架试验以及整车测试等方面进行验证,并已经应用在相关主机厂对应的车型上,是一套由终端客户运营的动力总成。可见,2EMT是一个符合市场需求的纯电驱动系统,对新能源商用车电驱化有着良好的推动作用。